申请日2020.08.31

公开(公告)日2021.05.07

IPC分类号C02F1/78; B01F3/04; B01F5/10; C02F1/70; C02F101/30

摘要

本实用新型属于废水处理领域,公开了一种增效混合臭氧催化氧化污水处理系统。该系统包括臭氧反应子系统、溶气循环混合子系统、反洗子系统和溶氧消解子系统。臭氧反应子系统包括臭氧反应池;臭氧反应池的顶部设有盖板,内部为环形设置,由内而外设置有依次连通的溶气反应区、催化反应区、回流区、出水区;所述溶气循环混合子系统包括依次连接的臭氧发生器、强制溶气泵、溶气混合器,以及再利用风机;反洗子系统包括反洗水泵和环形反洗排水槽;溶氧消解子系统包括药剂储罐和加药泵,任选地包括管道混合器。本实用新型延长了污水与催化剂的接触时间,提高了臭氧与污水中有机物的传质效率,避免了二次污染的产生,降低了出水溶解氧含量。

权利要求书

1.一种增效混合臭氧催化氧化污水处理系统,其特征在于,该系统包括臭氧反应子系统、溶气循环混合子系统、反洗子系统和溶氧消解子系统,其中:

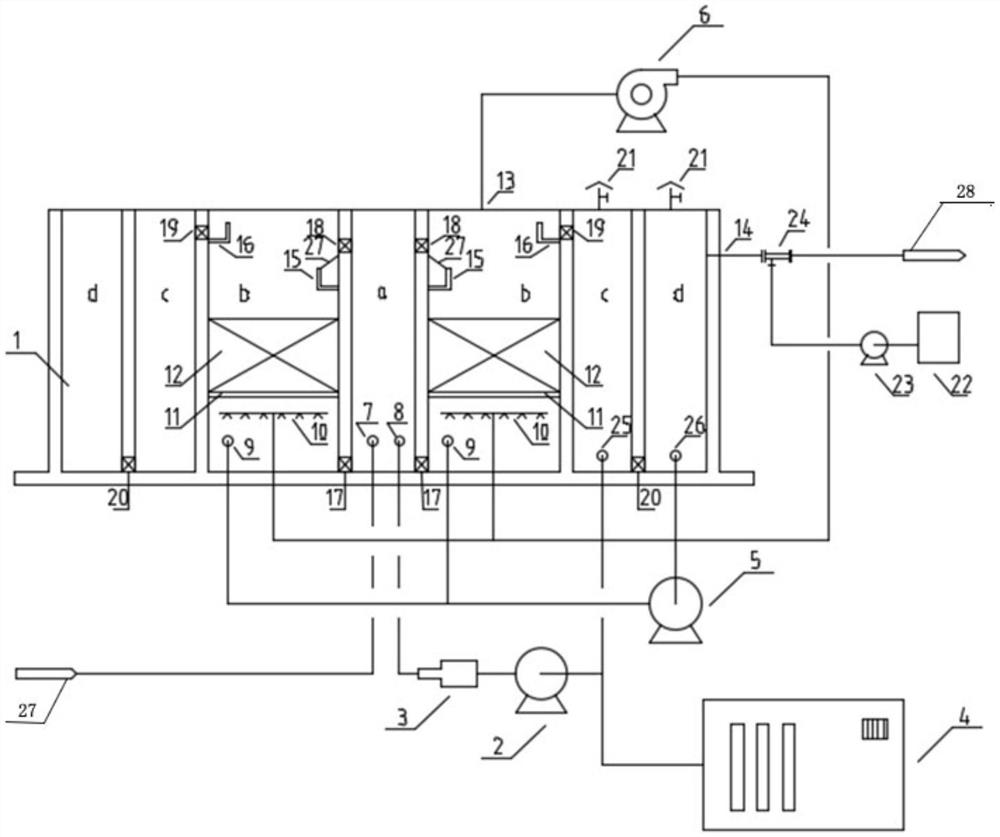

所述臭氧反应子系统包括臭氧反应池;所述臭氧反应池的顶部设有盖板,内部为环形设置,由内而外设置有依次连通的溶气反应区、催化反应区、回流区、出水区;所述出水区的出水侧池壁上部设有污水出口,所述污水出口连接有出水管;

所述溶气循环混合子系统包括依次连接的臭氧发生器、强制溶气泵、溶气混合器,以及再利用风机;

所述反洗子系统包括反洗水泵和环形反洗排水槽;

所述溶氧消解子系统包括药剂储罐和加药泵,以及任选地包括设置于所述出水管上的管道混合器;所述药剂储罐与所述加药泵连接;所述加药泵与所述管道混合器连接或与所述出水区直接连接;

所述溶气循环混合子系统、所述反洗子系统、所述溶氧消解子系统分别通过所述溶气混合器、所述反洗水泵、所述管道混合器与所述臭氧反应子系统连接。

2.根据权利要求1所述的增效混合臭氧催化氧化污水处理系统,其特征在于,所述臭氧反应池的池体为圆形或方形。

3.根据权利要求1所述的增效混合臭氧催化氧化污水处理系统,其特征在于,

所述溶气反应区的池壁下部设有污水进口和溶气水进口,所述污水进口与污水进水管连接,所述溶气水进口与所述溶气混合器的出口管连接;

所述溶气反应区的池壁底部、上部分别设有下循环流通口、上循环流通口,所述下循环流通口和上循环流通口用于使所述溶气反应区与催化反应区连通。

4.根据权利要求1所述的增效混合臭氧催化氧化污水处理系统,其特征在于,

所述催化反应区内由下而上依次设有钛盘布气装置、催化剂托架、催化剂床、所述环形反洗排水槽、出水槽,所述出水槽用于汇集所述催化反应区的出水;

所述催化反应区顶部对应的盖板部分设有尾气出口,所述尾气出口、所述再利用风机、所述钛盘布气装置依次连接;

催化反应区的出水侧池壁上部设有上出水孔,所述上出水孔距所述臭氧反应池池顶的距离小于所述上循环流通口距所述臭氧反应池池顶的距离,所述上出水孔用于使得所述催化反应区与回流区连通;

所述催化反应区下部还设有反洗水进口。

5.根据权利要求4所述的增效混合臭氧催化氧化污水处理系统,其特征在于,所述催化反应区内的污水液面距离所述催化剂床上表面的高度为0.3~0.5m。

6.根据权利要求1所述的增效混合臭氧催化氧化污水处理系统,其特征在于,所述回流区的出水侧池壁底部设有下出水孔,所述下出水孔用于使所述回流区与所述出水区连通;所述回流区底部设有回流水出口,所述回流水出口和所述臭氧发生器一起与所述强制溶气泵的进口管连接。

7.根据权利要求1所述的增效混合臭氧催化氧化污水处理系统,其特征在于,所述出水区底部设有反洗水出口,所述反洗水进口、反洗水泵、反洗水出口依次连接。

8.根据权利要求1所述的增效混合臭氧催化氧化污水处理系统,其特征在于,所述环形反洗排水槽上设有斜向防跑料网,所述斜向防跑料网的倾斜角度为40~55°,所述斜向防跑料网的网格为井字架形状,所述斜向防跑料网的材质为型钢。

9.根据权利要求8所述的增效混合臭氧催化氧化污水处理系统,其特征在于,所述斜向防跑料网上还铺设有不锈钢筛网,所述不锈钢筛网孔径为1~1.5mm。

10.根据权利要求1-9中任意一项所述的增效混合臭氧催化氧化污水处理系统,其特征在于,所述回流区和所述出水区的顶部对应的所述盖板上均设有双向呼吸阀。

说明书

一种增效混合臭氧催化氧化污水处理系统

技术领域

本实用新型属于废水处理领域,更具体地,涉及一种增效混合臭氧催化氧化污水处理系统。

背景技术

石油、化工、造纸、制药等行业的难降解有机废水通常含有较多芳烃类、杂环类或其他难生物降解组分,可生化性差,采用生物处理法难以获得理想的处理效果。针对这类废水,通常采用高级氧化工艺进行处理,常见的处理工艺有以下三种:

一、芬顿氧化法

芬顿氧化法是在酸性条件下,H2O2与Fe2+的混合溶液把大分子有机物氧化成小分子,并把小分子有机物氧化成CO2和H2O,同时FeSO4被氧化成Fe3+,有一定的絮凝作用,Fe3+变成氢氧化铁,有一定的网捕作用,从而达到处理水的目的。芬顿氧化法作为一种常用的高级氧化技术,能够快速破坏有机物,具有操作简单、反应易得、设备投资少等优点,但也存在产泥量大、药剂费用高等缺点。

二、臭氧氧化法

臭氧是一种不稳定的强氧化剂,O3及其在水中分解的中间产物游离基具有很强氧化性,它能迅速而广泛地氧化水溶液中某些元素和有机化合物,使水中环状物或长链分子断裂,将水中难降解的大分子污染物变成小分子物质。除降解有机污染物外,臭氧氧化还能实现脱色、消毒杀菌、除嗅、氧化悬浮物等功能。常用的臭氧氧化技术通过射流器或钛盘曝气器将臭氧分散至污水中,发生氧化反应,存在臭氧利用率偏低的问题。同时,臭氧分子对有机物的氧化具有选择性,不同物质反应速率常数差别较大。

三、臭氧催化氧化法

臭氧催化氧化工艺是在臭氧氧化工艺的基础上,通过引入催化剂提高氧化效率的一种高级氧化污水处理工艺。其特点是利用催化剂的吸附作用,快速将有机物与臭氧吸附在催化剂表面,引发臭氧分解产生比臭氧活性更高、且基本无选择性的活泼自由基·OH,同时有机物分子形成自由基态,大幅降低了后续氧化反应的活化能。在污水中所形成·OH的强氧化作用下,污水中大分子、长链难降解有机物被氧化分解成小分子物质。然而,目前臭氧催化氧化工艺也存在诸多问题,例如:(1)臭氧催化氧化工艺通常采用射流器或钛盘曝气器将臭氧分散至污水中,存在臭氧利用率低的问题。(2)传统的臭氧催化氧化池为下流式或上流式,污水、臭氧一次流经催化剂层后,便不再接触催化剂发生催化反应,导致臭氧利用率较低,影响氧化反应效率,且系统臭氧尾气浓度较高,造成了臭氧的浪费及空气环境二次污染问题。(3)臭氧反应池内的催化剂需要反洗,通常采用气水联冲方式。反洗排水通常在出水端池壁设反洗排水管(或反洗排水槽),当催化剂污堵严重时,反洗排水不畅会使得反洗产生的污泥无法及时排除。反洗强度较大时,催化剂容易进入反洗排水槽出现跑漏。(4)臭氧催化氧化出水溶解氧含量较高,一般为8~12mg/L。当臭氧反应池后设有反硝化功能的生物滤池时,水中溶解氧含量过高将导致反硝化反应无法有效进行。

因此,本实用新型针对上述臭氧催化氧化处理难降解有机污水的工艺中存在的臭氧利用率低、尾气臭氧含量超标、二次污染严重、出水溶解氧含量偏高、反洗排水催化剂跑漏等问题,提出了一系列改进目标和优化措施,通过技术创新,提出一种新的处理臭氧催化氧化污水的系统。

实用新型内容

本实用新型的目的是针对现有技术的不足,提供一种增效混合臭氧催化氧化污水处理系统。该系统以石油、化工、造纸、制药等行业难降解有机废水为研究对象,以臭氧高级氧化技术为核心,使臭氧催化氧化处理工艺更高效、完善。

为了实现上述目的,本实用新型提供一种增效混合臭氧催化氧化污水处理系统,该系统包括臭氧反应子系统、溶气循环混合子系统、反洗子系统和溶氧消解子系统,其中:

所述臭氧反应子系统包括臭氧反应池;所述臭氧反应池的顶部设有盖板,内部为环形设置,由内而外设置有依次连通的溶气反应区、催化反应区、回流区、出水区;所述出水区的出水侧池壁上部设有污水出口,所述污水出口连接有出水管;

所述溶气循环混合子系统包括依次连接的臭氧发生器、强制溶气泵、溶气混合器,以及再利用风机;

所述反洗子系统包括反洗水泵和环形反洗排水槽;

所述溶氧消解子系统包括药剂储罐和加药泵,以及任选地包括设置于所述出水管上的管道混合器;所述药剂储罐与所述加药泵连接;所述加药泵与所述管道混合器连接或与所述出水区直接连接;

所述溶气循环混合子系统、所述反洗子系统、所述溶氧消解子系统分别通过所述溶气混合器、所述反洗水泵、所述管道混合器与所述臭氧反应子系统连接。

优选地,所述臭氧反应池的池体为圆形或方形。

优选地,所述溶气反应区的池壁下部设有污水进口和溶气水进口,所述污水进口与污水进水管连接,所述溶气水进口与所述溶气混合器的出口管连接;

所述溶气反应区的池壁底部、上部分别设有下循环流通口、上循环流通口,所述下循环流通口和上循环流通口用于使所述溶气反应区与催化反应区连通。

优选地,所述催化反应区内由下而上依次设有钛盘布气装置、催化剂托架、催化剂床、所述环形反洗排水槽、出水槽,所述出水槽用于汇集所述催化反应区的出水;

所述催化反应区顶部对应的盖板部分设有尾气出口,所述尾气出口、所述再利用风机、所述钛盘布气装置依次连接;

催化反应区的出水侧池壁上部设有上出水孔,所述上出水孔距所述臭氧反应池池顶的距离小于所述上循环流通口距所述臭氧反应池池顶的距离,所述上出水孔用于使得所述催化反应区与回流区连通;

所述催化反应区下部还设有反洗水进口。

优选地,所述催化反应区内的污水液面距离所述催化剂床上表面的高度为0.3~0.5m。

优选地,所述回流区的出水侧池壁底部设有下出水孔,所述下出水孔用于使所述回流区与所述出水区连通;所述回流区底部设有回流水出口,所述回流水出口和所述臭氧发生器一起与所述强制溶气泵的进口管连接。

优选地,所述出水区底部设有反洗水出口,所述反洗水进口、反洗水泵、反洗水出口依次连接。

优选地,所述环形反洗排水槽上设有斜向防跑料网,所述斜向防跑料网的倾斜角度为40~55°,所述斜向防跑料网的网格为井字架形状,所述斜向防跑料网的材质为型钢。

优选地,所述斜向防跑料网上还铺设有不锈钢筛网,所述不锈钢筛网孔径为1~1.5mm。

优选地,所述回流区和所述出水区的顶部对应的所述盖板上均设有双向呼吸阀。

本实用新型具有如下有益效果:

(1)本实用新型优化了臭氧催化氧化池的池型结构,将传统的下向流或上向流池型改为环形循环流态池型,污水在溶气反应区和催化反应区多次循环,延长了与催化剂的接触停留时间,反应更加彻底。

(2)本实用新型通过强制溶气泵加压提高了臭氧在污水中的溶解度,并通过溶气混合器的释放、切割作用产生0.5~3μm的微纳米级气泡,提高臭氧与污水中有机物的传质效率。

(3)本实用新型通过再利用风机将反应产生的臭氧尾气再次加压送入催化反应区底部参与反应,提高了臭氧的充分利用率。同时,减少了臭氧尾气的排放,避免了臭氧尾气产生的二次污染。

(4)本实用新型通过向臭氧反应池出水中投加亚硫酸氢钠的方式,还原污水中的溶解氧,降低了臭氧反应池出水溶解氧含量。使得后续反硝化生物工艺得以稳定运行。

(5)本实用新型利用环形反洗排水槽避免出现短流、沟流等现象。本实用新型利用所述斜向防跑料网,避免了催化剂跑漏及局部堆积问题。

(发明人:陈磊;关宏讯)