申请日2020.12.25

公开(公告)日2021.04.23

IPC分类号C02F9/10; F23G7/04

摘要

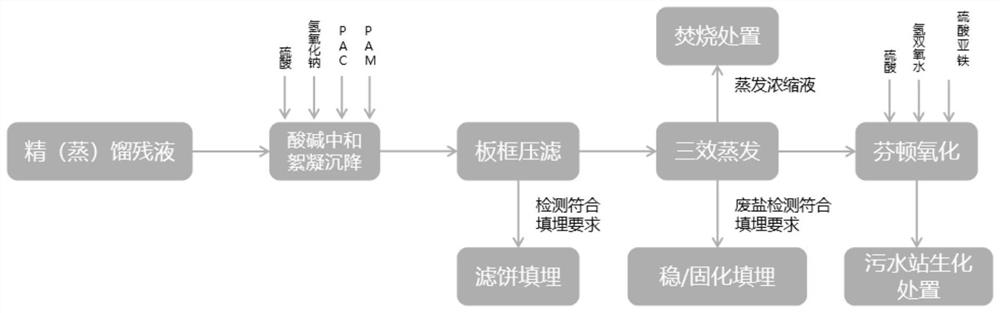

本发明属于废液处理技术领域,具体涉及一种基于三效蒸馏‑芬顿氧化的工艺进行精/蒸馏残液处理的方法,包括如下步骤:(1)将精/蒸馏残液进行预处理后,再经固液分离或液液分离,得滤液;(2)将滤液经三效蒸发处理得到浓缩液、馏出液和废盐残渣,将浓缩液进行焚烧处置,将废盐残渣经稳/固化处理后进行填埋;(3)将馏出液进行芬顿氧化后,再经絮凝沉淀、压滤脱水得到上清液和污泥残渣,将污泥残渣进行填埋,将上清液排入污水处理系统进行处置。本发明废液处理的方法能够将COD值为100000mg/L~200000mg/L的精/蒸馏残液处理后,其COD值能够降低至3000mg/L,达到进入污水站的处理指标,进而排放至污水站进行后续处理,极大地降低了废液处置成本。

权利要求书

1.一种基于三效蒸馏-芬顿氧化的工艺进行精/蒸馏残液处理的方法,其特征在于,包括如下步骤:

(1)将精/蒸馏残液进行预处理后,再经固液分离或液液分离,得滤液;

(2)将步骤(1)所得滤液经三效蒸发处理得到浓缩液、馏出液和废盐残渣,将浓缩液进行焚烧处置,将废盐残渣经稳/固化处理后进行填埋;

(3)将步骤(2)所得馏出液进行芬顿氧化后,再经絮凝沉淀、压滤脱水得到上清液和污泥残渣,将污泥残渣进行填埋,将上清液排入污水处理系统进行处置。

2.根据权利要求1所述基于三效蒸馏-芬顿氧化的工艺进行精/蒸馏残液处理的方法,其特征在于,所述步骤(1)将精/蒸馏残液进行预处理后,再经固液分离,得滤液的具体过程为:将精/蒸馏残液进行pH值调节和絮凝沉淀,再经压滤脱水得到滤饼和滤液,将滤饼填埋,将滤液进行下一步处理。

3.根据权利要求2所述基于三效蒸馏-芬顿氧化的工艺进行精/蒸馏残液处理的方法,其特征在于,将精/蒸馏残液进行pH值调节和絮凝沉淀的具体过程为:将精/蒸馏残液的pH值调节至8.0~9.0,随后加入PAC和PAM进行絮凝沉淀。

4.根据权利要求1所述基于三效蒸馏-芬顿氧化的工艺进行精/蒸馏残液处理的方法,其特征在于,将精/蒸馏残液进行预处理后,再经液液分离,得滤液的具体过程为:将精/蒸馏残液进行pH调节、破乳分离,分离出的浮油进行焚烧处理,分离出的滤液进行下一步处理。

5.根据权利要求1~4任一所述基于三效蒸馏-芬顿氧化的工艺进行精/蒸馏残液处理的方法,其特征在于,所述步骤(2)将滤液进行三效蒸发的具体工艺过程为:

1)将滤液预热处理后入三效分离室进行加热、闪蒸;

2)将经三效分离室处理后的剩余液入二效分离室蒸发浓缩;

3)将二效分离室处理后的剩余液入一效分离室蒸发浓缩,将一效分离室浓缩处理后的剩余液进行冷却结晶、固液分离;

4)将固液分离收集到的液体入一效分离室,重复蒸发浓缩、冷却结晶、固液分离过程;收集分离后的结晶物和液体,其中,结晶物即为废盐残渣,液体即为浓缩液。

6.根据权利要求5所述基于三效蒸发-芬顿氧化的工艺进行精/蒸馏残液处理的方法,其特征在于,所述一效分离室、二效分离室、三效分离室产生的蒸汽均用于三效分离室的加热以及滤液的换热,在三效蒸发处理结束,将一效分离室、二效分离室、三效分离室产生的蒸汽进行冷却得馏出液。

7.根据权利要求1或6所述基于三效蒸馏-芬顿氧化的工艺进行精/蒸馏残液处理的方法,其特征在于,所述步骤(3)将馏出液进行芬顿氧化处理的具体过程为:调节馏出液的pH值至3~4,再加入25wt%的硫酸亚铁溶液进行催化反应,搅匀后加入10wt%的双氧水进行氧化处理。

说明书

一种基于三效蒸馏-芬顿氧化的工艺进行精/蒸馏残液处理的 方法

技术领域

本发明属于废液处理技术领域,具体涉及一种基于三效蒸馏-芬顿氧化的工艺进行精/蒸馏残液处理的方法。

背景技术

随着有机化工行业的发展和精细化率的提高,精/蒸馏残液产量在不断增加,现有对于浓度较高的精/蒸馏残液,由于其可燃性热值较高,通常直接将其投入焚烧系统进行焚烧处理;对于浓度较低的无可燃性无热值的精/蒸馏残液,一般采用物化的处置方式。

精/蒸馏残液成分一般较为复杂,较低浓度的精/蒸馏残液其COD值也能达到100000mg/L-300000mg/L,现有的物化处理方式一般采用芬顿试剂氧化处理,通过加入芬顿试剂来降低废液的COD值,主要工艺流程为:1)调节废液瓶pH 值至8~9,如果产生沉淀,则加入PAC、PAM进行絮凝沉淀;2)接着将上清液 pH值调节到3.0,加入定量的双氧水和亚铁盐,进行芬顿氧化反应2h后,将废液的pH值回调至中性,然后进入沉淀池进行泥水分离;处理后的上清液COD 值、氨氮等指标会有所降低,排入污水处理系统进行处理。

上述现有处理较低浓度的精/蒸馏残液的工艺流程中存在以下问题:1.对于 COD值较高的精/蒸馏残液,经过上述芬顿氧化处理后,COD的去除率仅为60%左右,处理后的残液COD值仍然较高;2.上述方法对精/蒸馏残液的处理效果不稳定,且耗费大量的药剂;3.经芬顿氧化处理后的上清液仍未达到污水站的处理标准,且含盐量、各金属离子指标仍非常高;4.上述处理精/蒸馏残液的工艺复杂、处理难度大,且成本高。

发明内容

本发明的目的在于提供一种基于三效蒸馏-芬顿氧化的工艺进行精/蒸馏残液处理的方法,具有良好的处理效果,且能显著降低处理成本。

基于上述目的,本发明采用的技术方案如下:

一种基于三效蒸馏-芬顿氧化的工艺进行精/蒸馏残液处理的方法,包括如下步骤:

(1)将精/蒸馏残液进行预处理后,再经固液分离或液液分离,得滤液;

(2)将步骤(1)所得滤液经三效蒸发处理得到浓缩液、馏出液和废盐残渣,将浓缩液进行焚烧处置,将废盐残渣经稳/固化处理后进行填埋;

(3)将步骤(2)所得馏出液进行芬顿氧化后,再经絮凝沉淀、压滤脱水得到上清液和污泥残渣,将污泥残渣进行填埋,将上清液排入污水处理系统进行处置。

本申请采用在芬顿氧化处理前进行了三效蒸发处理,进一步降低废液的 COD值后,再进行芬顿氧化处理,不仅能够显著降低芬顿氧化处理后的液体中的COD值,提高芬顿氧化处理效果,此外,显著降低了芬顿氧化的处理难度,节约了芬顿氧化过程中各药剂的用量。

本发明处理方法尤其适用于无热值的精/蒸馏残液的处理,由本发明所述方法对精/蒸馏残液处理后,达到污水站的进站标准,进而排放至污水站进行后续处理,极大地降低了本站的处置成本。

进一步地,步骤(1)将精/蒸馏残液进行预处理后,再经固液分离,得滤液的具体过程为:将精/蒸馏残液进行pH值调节和絮凝沉淀,再经压滤脱水得到滤饼和滤液,将滤饼填埋,将滤液进行下一步处理。

进一步地,将精/蒸馏残液进行pH值调节和絮凝沉淀的具体过程为:将精/ 蒸馏残液的pH值调节至8.0~9.0,随后加入浓度为0.1wt%~0.3wt%的PAM和浓度为5wt%的PAC进行絮凝沉淀;所述PAC和PAM的添加量均为精/蒸馏残液体积的1‰。

该种预处理方式,适用于含有一定污泥量的精/蒸馏残液的处理,将精/蒸馏残液中的污泥进行分离后,以便分离后的滤液达到进入三效蒸发系统的标准,从而进行后续的三效蒸发和芬顿氧化处理。

进一步地,将精/蒸馏残液进行预处理后,再经液液分离,得滤液的具体过程为:将精/蒸馏残液进行pH调节、破乳分离,分离出的浮油进行焚烧处理,分离出的滤液进行下一步处理。

该种预处理方式,适用于呈乳液状的精/蒸馏残液的预处理,将精/蒸馏残液中的浮油与滤液分离,以便分离后的滤液达到进入三效蒸发系统的标准,从而进行后续的三效蒸发和芬顿氧化处理。

进一步地,步骤(2)将滤液进行三效蒸发的具体工艺过程为:

1)将滤液预热处理后入三效分离室进行加热、闪蒸;

2)将经三效分离室处理后的剩余液入二效分离室蒸发浓缩;

3)将二效分离室处理后的剩余液入一效分离室蒸发浓缩,将一效分离室浓缩处理后的剩余液进行冷却结晶、固液分离;

4)将固液分离收集到的液体入一效分离室,重复蒸发浓缩、冷却结晶、固液分离过程,收集分离后的结晶物和液体,其中,结晶物即为废盐残渣,液体即为浓缩液。

通过将滤液依次经三效分离室、二效分离室和一效分离室处理后,将滤液中的固相、液相和汽相进行充分分离,分离后的废盐残渣、浓缩液、馏出液分别进行分类处理,有助于提高废水处理效果和处理效率。

进一步地,一效分离室、二效分离室、三效分离室产生的蒸汽均用于三效分离室的加热以及滤液的换热,在三效蒸发处理结束,将一效分离室、二效分离室、三效分离室产生的蒸汽进行冷却得馏出液。

采用将一效分离室、二效分离室和三效分离室产生的蒸汽再用于三效分离室的加热以及滤液的预热,有助于三效蒸发系统中热量的充分利用。

进一步地,步骤(3)将馏出液进行芬顿氧化处理的具体过程为:调节馏出液的pH值至3~4,再加入25wt%的硫酸亚铁溶液进行催化反应,搅匀后加入 10wt%的双氧水进行氧化处理。

通过芬顿氧化处理,进一步降低馏出液中的COD值等指标,以达到污水站的进站标准,有助于降低本站的处置成本。

与现有技术相比,本发明的有益效果如下:

本发明采用先三效蒸发后芬顿氧化的方式,能够将COD为100000mg/L~200000mg/L的精/蒸馏残液经本发明方法处理后,其COD值降低至3000mg/L,处理后的精/蒸馏残液能够达到进入污水站的处理指标标准,进而排放至污水站进行后续处理,极大地降低了处置成本。

(发明人:沈彦志;董超;牟凯丽;史新生;于丽萍;谭健;张磊)