申请日2020.11.20

公开(公告)日2021.03.26

IPC分类号C02F9/06; C02F103/10; C02F1/52; C02F1/56; C02F1/461; C02F1/44; C02F1/24

摘要

本发明涉及油田压裂返排液处理技术领域,是一种油田压裂返排液精细处理方法,该油田压裂返排液精细处理方法,在油田压裂返排液中加入絮凝剂和助凝剂,去除悬浮杂质后,鼓入气泡,去除并回收聚集上浮的原油,再通过亚氧化钛陶瓷膜电极进行电化学氧化,降解有机污染物,经过二次沉降去除,最后通过滤料粗滤和陶瓷膜精滤得到油田回用清液。本发明电解氧化过程采用亚氧化钛陶瓷膜电极,其电解效率高、使用寿命长,避免了化学氧化剂的投加,降低了处理成本,保证了油田压裂返排液处理后的水质;本发明陶瓷膜精滤采用碳化硅陶瓷膜,精度高达40nm,其使用寿命长,通量恢复容易,可有效去除微小悬浮物。

权利要求书

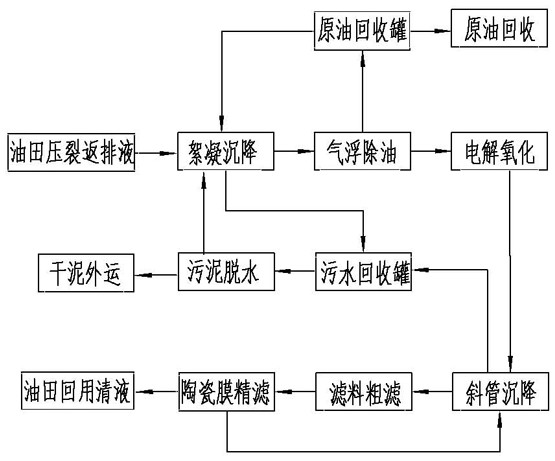

1.一种油田压裂返排液精细处理方法,其特征在于按下述步骤进行:第一步,絮凝沉降:在油田压裂返排液中加入絮凝剂和助凝剂,去除油田压裂返排液中悬浮杂质;第二步,气浮除油:向上述第一步得到的油田压裂返排液中鼓入气泡,去除并回收聚集上浮的原油;第三步,电解氧化:将上述第二步得到的油田压裂返排液通过亚氧化钛陶瓷膜电极进行电化学氧化,降解油田压裂返排液中的有机污染物,同时对油田压裂返排液进行杀菌和脱色;第四步,斜管沉降:将上述第三步得到的油田压裂返排液进行二次沉降,去除油田压裂返排液中的有机污染物;第五步,滤料粗滤:将上述第四步得到的油田压裂返排液使用滤料进行粗滤,拦截油田压裂返排液中残余的悬浮物和原油;第六步:陶瓷膜精滤:将上述第五步得到的油田压裂返排液通过碳化硅陶瓷膜进行精滤,得到油田回用清液。

2.根据权利要求1所述的油田压裂返排液精细处理方法,其特征在于第一步中,絮凝剂为聚铝、聚铁的一种以上;或/和,助凝剂为聚丙烯酰胺。

3.根据权利要求1或2所述的油田压裂返排液精细处理方法,其特征在于第五步中,滤料为核桃壳、石英砂、活性炭和纤维球的一种以上。

4.根据权利要求1或2所述的油田压裂返排液精细处理方法,其特征在于第六步中,陶瓷膜精滤采用错流过滤的方式过滤,错流过滤产生的错流出水进入第四步斜管沉降过程进行净化处理。

5.根据权利要求3所述的油田压裂返排液精细处理方法,其特征在于第六步中,陶瓷膜精滤采用错流过滤的方式过滤,错流过滤产生的错流出水进入第四步斜管沉降过程进行净化处理。

6.根据权利要求1或2或5所述的油田压裂返排液精细处理方法,其特征在于第二步中,原油回收是通过原油回收罐对气浮沉降过程聚集上浮的原油进行回收,原油回收罐中产生的底水重新进入第一步絮凝沉降过程进行净化处理;或/和,第一步和第四步中,污泥处理是通过污泥回收罐对絮凝沉降和斜管沉降过程产生的污泥进行回收、脱水和干化,干化过程产生的污水重新进入第一步絮凝沉降过程进行净化处理。

7.根据权利要求3所述的油田压裂返排液精细处理方法,其特征在于第二步中,原油回收是通过原油回收罐对气浮沉降过程聚集上浮的原油进行回收,原油回收罐中产生的底水重新进入第一步絮凝沉降过程进行净化处理;或/和,第一步和第四步中,污泥处理是通过污泥回收罐对絮凝沉降和斜管沉降过程产生的污泥进行回收、脱水和干化,干化过程产生的污水重新进入第一步絮凝沉降过程进行净化处理。

8.根据权利要求4所述的油田压裂返排液精细处理方法,其特征在于第二步中,原油回收是通过原油回收罐对气浮沉降过程聚集上浮的原油进行回收,原油回收罐中产生的底水重新进入第一步絮凝沉降过程进行净化处理;或/和,第一步和第四步中,污泥处理是通过污泥回收罐对絮凝沉降和斜管沉降过程产生的污泥进行回收、脱水和干化,干化过程产生的污水重新进入第一步絮凝沉降过程进行净化处理。

说明书

油田压裂返排液精细处理方法

技术领域

本发明涉及油田压裂返排液处理技术领域,是一种油田压裂返排液精细处理方法。

背景技术

由油田压裂作业过程中和完成之后从井筒返排出来的废液统称为油田压裂返排液。随着国内油田开发的不断深入,压裂改造规模不断升级,油田压裂返排液液量大、处理难的问题,已成为制约油田开发的一个技术难题。

目前油田压裂返排液大多采用化学芬顿氧化、絮凝沉降、多级过滤工艺进行处理。该类工艺存在化学药剂投加量大,安全环保性差等问题,同时处理过程中产生大量的污泥,处理后的水质不稳定,显著增加了后续处理的成本。

化学芬顿氧化的电极材料采用铁铝电极,铁铝电极为消耗型电极,即随着电解反应的进行,阳极的铁单质会发生氧化反应生成Fe3+或Al3+离子进入水体,当电极消耗至一定程度(一般为几个月),需要对电极材料进行更换。同时生成的铁离子,铝离子进入水体后,立即生成氢氧化铁和氢氧化铝絮体,虽然有絮凝沉降的效果,但同时导致电解过程出泥量大大增加。

陶瓷膜精滤是目前被广泛应用的精滤技术。目前市面上广泛应用的陶瓷膜为氧化铝陶瓷膜,即膜体材料主要是通过无机氧化铝烧结而成。氧化铝陶瓷膜曾经在油田水处理中有过尝试,但由于其物理性质欠佳,导致原油进入膜层材料后产生膜堵,通过各种手段膜通量难以恢复。

发明内容

本发明提供了一种油田压裂返排液精细处理方法,克服了上述现有技术之不足,其能有效解决传统技术对油田压裂返排液处理中产生大量污泥,处理后水质不稳定和后续处理成本高的问题。

本发明的技术方案是通过以下措施来实现的:一种油田压裂返排液精细处理方法,按下述步骤进行:第一步,絮凝沉降:在油田压裂返排液中加入絮凝剂和助凝剂,去除油田压裂返排液中悬浮杂质;第二步,气浮除油:向上述第一步得到的油田压裂返排液中鼓入气泡,去除并回收聚集上浮的原油;第三步,电解氧化:将上述第二步得到的油田压裂返排液通过亚氧化钛陶瓷膜电极进行电化学氧化,降解油田压裂返排液中的有机污染物,同时对油田压裂返排液进行杀菌和脱色;第四步,斜管沉降:将上述第三步得到的油田压裂返排液进行二次沉降,去除油田压裂返排液中的有机污染物;第五步,滤料粗滤:将上述第四步得到的油田压裂返排液使用滤料进行粗滤,拦截油田压裂返排液中残余的悬浮物和原油;第六步:陶瓷膜精滤:将上述第五步得到的油田压裂返排液通过碳化硅陶瓷膜进行精滤,得到油田回用清液。

下面是对上述发明技术方案的进一步优化或/和改进:

上述第一步中,絮凝剂为聚铝、聚铁的一种以上;助凝剂为聚丙烯酰胺。

上述第五步中,滤料为核桃壳、石英砂、活性炭和纤维球的一种以上。

上述第六步中,陶瓷膜精滤采用错流过滤的方式过滤,错流过滤产生的错流出水进入第四步斜管沉降过程进行净化处理。

上述第二步中,原油回收是通过原油回收罐对气浮沉降过程聚集上浮的原油进行回收,原油回收罐中产生的底水重新进入第一步絮凝沉降过程进行净化处理。

上述第一步和第四步中,污泥处理是通过污泥回收罐对絮凝沉降和斜管沉降过程产生的污泥进行回收、脱水和干化,干化过程产生的污水重新进入第一步絮凝沉降过程进行净化处理。

本发明的电解氧化过程采用亚氧化钛陶瓷膜电极进行电化学氧化,代替传统油田压裂返排液处理中常用的化学芬顿氧化,避免了化学氧化剂的投加,解决了化学芬顿氧化带来的污泥量大、处理后引起的水质不稳定和后续处理成本高的问题。同时,电化学氧化无二次污染,且兼具杀菌,脱色的能力,保证了油田压裂返排液处理后的水质。亚氧化钛陶瓷膜电极相比传统的铁、铝消耗型电极优势明显,具有电解效率高、使用寿命长的特点。

本发明的陶瓷膜精滤过程采用碳化硅陶瓷膜对油田压裂返排液进行精滤,碳化硅陶瓷膜过滤精度高达40nm(传统有机膜、氧化铝陶瓷膜一般精度为100nm),可有效去除传统过滤膜难以去除的微小悬浮物。同时,碳化硅陶瓷膜具有良好的亲水疏油特性,油水分离效果好,硬度高,化学性质稳定等特点,使其使用寿命长,膜通量恢复容易。有效的解决了传统的有机膜、氧化铝陶瓷膜容易发生污堵,膜通量难以恢复的缺陷,更适合油田压裂返排液的处理。

本发明陶瓷膜精滤过程采用错流过滤的方式,相比传统死端过滤大大降低了碳化硅陶瓷膜运行过程中的污堵,延长了碳化硅陶瓷膜的运行周期和精滤效果。

本发明具有处理效率高,处理效果好和综合成本低的特点,本发明能将含油量≤200mg/L,悬浮物≤500mg/L的油田压裂返排液处理得到含油量≤5mg/L,悬浮物≤1mg/L,悬浮物粒径中值≤1μm的油田回用清液,达到油田回用清液用于油田回注水或重复配制压裂液的最高标准要求。

(发明人:黄发亮;潘海燕;蔡红标;刘洋;李建海;许亚强)