申请日2020.09.10

公开(公告)日2021.02.26

IPC分类号C02F9/10; C25C1/12; C25C7/00; C25C7/06; C02F101/20; C02F101/38

摘要

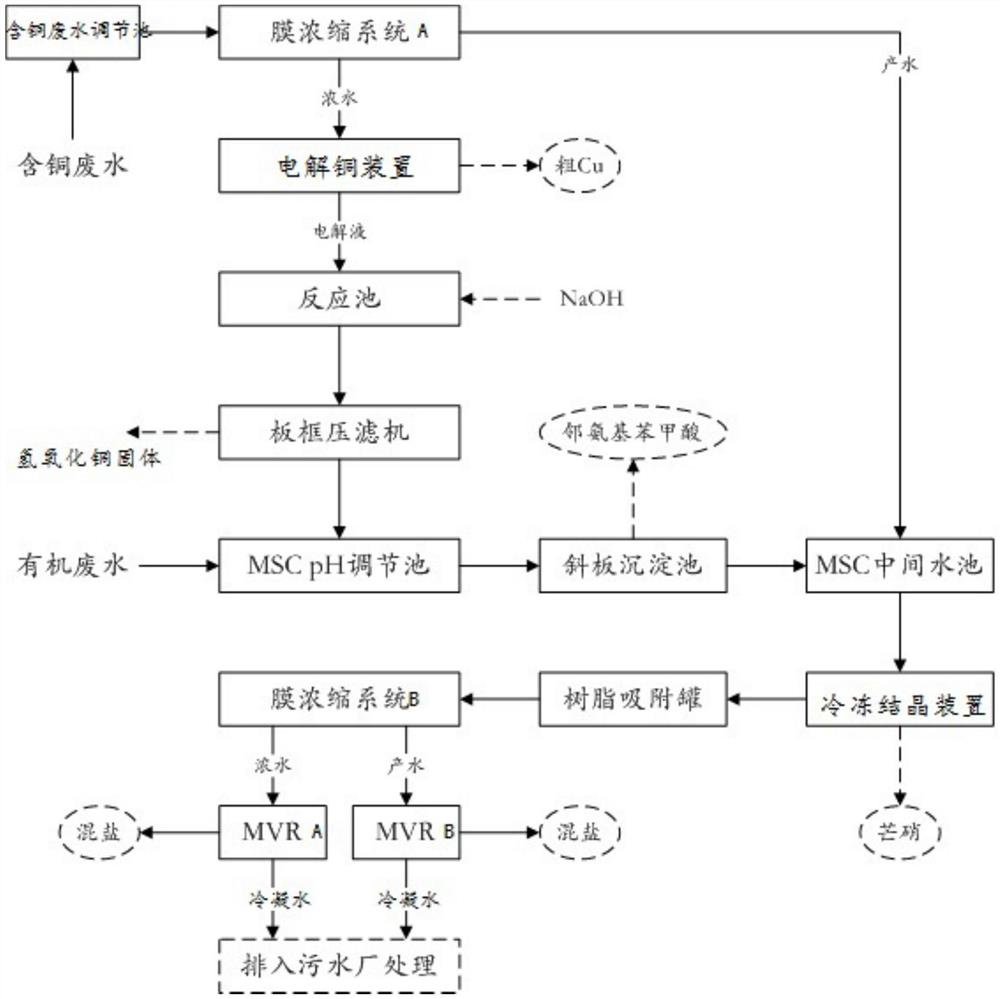

本实用新型公开了一种同步处理含铜废水和有机废水的系统。本实用新型的系统包括依次连接的膜浓缩系统A、电解铜装置、反应池、压滤装置、pH调节池、沉淀池、中间水池、冷冻结晶装置、树脂吸附装置、膜浓缩系统B和MVR蒸发系统,所述膜浓缩系统A与中间水池通过管路连接。本实用新型能够对含铜废水和有机废水进行分流处理,对于高浓度含铜废水,采用膜浓缩技术‑电沉积技术,回收大部分的铜离子;对于有机废水,通过分离沉淀,回收其中的邻氨基苯甲酸;而经预处理后的两股废水混合后的综合废水,通过冷冻结晶、MVR蒸发,进一步回收其中的芒硝和其它结晶盐,同时确保MVR蒸发后的冷凝水,能达到后续污水厂的进水要求,从而进行深度处理。

权利要求书

1.一种同步处理含铜废水和有机废水的系统,其特征在于,包括依次连接的膜浓缩系统A、电解铜装置、反应池、压滤装置、pH调节池、沉淀池、中间水池、冷冻结晶装置、树脂吸附装置、膜浓缩系统B和MVR蒸发系统,所述膜浓缩系统A与中间水池通过管路连接。

2.根据权利要求1所述的同步处理含铜废水和有机废水的系统,其特征在于,所述电解铜装置包括电解槽、电极板和外接电源。

3.根据权利要求1所述的同步处理含铜废水和有机废水的系统,其特征在于,所述沉淀池为斜板沉淀池。

4.根据权利要求1所述的同步处理含铜废水和有机废水的系统,其特征在于,所述MVR蒸发系统包括MVR蒸发系统A和MVR蒸发系统B,所述膜浓缩系统B均与MVR蒸发系统A和MVR蒸发系统B通过管路连接。

5.根据权利要求1所述的同步处理含铜废水和有机废水的系统,其特征在于,还包括含铜废水调节池,所述含铜废水调节池与膜浓缩系统A连接。

6.根据权利要求1所述的同步处理含铜废水和有机废水的系统,其特征在于,还包括有机废水调节池,所述有机废水调节池与pH调节池连接。

7.根据权利要求6所述的同步处理含铜废水和有机废水的系统,其特征在于,所述有机废水调节池通过泵与pH调节池连接。

8.根据权利要求1所述的同步处理含铜废水和有机废水的系统,其特征在于,所述压滤装置为板框压滤机。

说明书

一种同步处理含铜废水和有机废水的系统

技术领域

本实用新型涉及污染物处理技术领域,具体涉及一种同步处理含铜废水和有机废水的系统。

背景技术

目前,精细化工生产企业废水的处理,主要采用的方法是先将各股废水进行预处理,去除其中的污染物,随后混合进行深度处理。其中,对含重金属离子的废水,采用混凝沉淀的方法,可以去除其中的重金属,该方法工艺简单,投资运行成本低,但是仍存在不少缺陷,特别是当重金属浓度较大时,所使用的药剂用量大,后续的污泥产生量大,导致后续处置费用较高;对于有机废水,采用常规的高级氧化的方法,包括臭氧曝气氧化法、双氧水氧化法、Fenton氧化法等,可以将大分子有机污染物转化为小分子有机物和CO2,但是单一的高级氧化法,其氧化效率优先,这也就使得混合后的废水,其中的COD含量仍然较高,导致后续生化处理负担加重,甚至导致出水不达标。

可见,无论是混凝沉淀法,还是高级氧化法,对于污染物的去除效率有限,处理后的废水难以达到后续深度处理系统的进水要求,且无法回收其中的有用物质,导致了资源的极大浪费。因此,需要开发能高效净化重金属废水和有机废水,同时尽可能回收其中有用的物质的新型精细化工废水处理技术。

实用新型内容

本实用新型的目的在于克服现有技术的不足之处而提供一种同步处理含铜废水和有机废水的系统。

为实现上述目的,本实用新型采取的技术方案如下:

一种同步处理含铜废水和有机废水的系统,包括依次连接的膜浓缩系统A、电解铜装置、反应池、压滤装置、pH调节池、沉淀池、中间水池、冷冻结晶装置、树脂吸附装置、膜浓缩系统B和MVR蒸发系统,所述膜浓缩系统A与中间水池通过管路连接。

进一步地,所述电解铜装置包括电解槽、电极板和外接电源,经膜浓缩后的浓水经过电解铜装置电解可提炼得到粗铜。

进一步地,所述沉淀池为斜板沉淀池,分离邻氨基苯甲酸乳状物。

进一步地,所述MVR蒸发系统包括MVR蒸发系统A和MVR蒸发系统B,所述膜浓缩系统B均与MVR蒸发系统A和MVR蒸发系统B通过管路连接,使得膜浓缩系统B产生的浓水和产水分别进入各自的MVR蒸发系统进行蒸发结晶脱盐,回收其中有用的物质。

进一步地,所述的同步处理含铜废水和有机废水的系统还包括含铜废水调节池,所述含铜废水调节池与膜浓缩系统A连接。在膜浓缩系统A的前端设置含铜废水调节池,用于对含铜废水进行均质调节。

进一步地,所述的同步处理含铜废水和有机废水的系统还包括有机废水调节池,所述有机废水调节池与pH调节池连接。在pH调节池的前端设置有机废水调节池,有机废水经有机废水调节池均质调节后再流入pH调节池。

进一步地,所述有机废水调节池通过泵与pH调节池连接

进一步地,所述压滤装置为板框压滤机。

采用本实用新型系统同步处理含铜废水和有机废水具体方法如下:

(1)含铜废水经均质调节后进入膜浓缩系统A,浓缩后的产水流入中间水池,浓水经电解铜装置提炼粗铜,电解后的电解液在反应池内反应生成氢氧化铜固体,经过压滤收集得到氢氧化铜固体,压滤后的滤液进入pH调节池;

(2)有机废水经过均质调节后进入pH调节池,与步骤(1)中压滤后的滤液混合并调节pH至酸性后,在沉淀池内分离邻氨基苯甲酸,上清液流入中间水池,并与步骤(1)中膜浓缩系统A浓缩后的产水混合,调节pH至中性后冷冻结晶,结晶析出芒硝,结晶水经树脂吸附装置中树脂吸附有机盐后,进入膜浓缩系统B进行膜浓缩处理,膜浓缩系统B产生的浓水和产水分别进入MVR蒸发系统进行蒸发结晶脱盐。

本实用新型首先对含铜废水和有机废水进行分流处理,对于高浓度含铜废水,采用膜浓缩技术-电沉积技术,回收大部分的铜离子;对于有机废水,通过分离沉淀,回收其中的邻氨基苯甲酸;而经预处理后的两股废水混合后的综合废水,通过冷冻结晶、MVR蒸发,进一步回收其中的芒硝和其它结晶盐,同时确保MVR蒸发后的冷凝水,能达到后续污水厂的进水要求,从而进行深度处理。

步骤(1)中,电解铜装置的工艺参数如下:pH=2.8-3.2;电压U=15-20V;电流I=3-4.5A;电极板间距:180nm-200nm;时间t=150-180min,有利于提纯得到粗铜,回收利用。

与现有技术相比,本实用新型的有益效果为:

(1)本实用新型的系统先分别单独对含铜废水和有机废水两股不同水质的废水进行预处理,分离其中的高浓度污染物,随后再将两者混合进行深度处理,降低深度处理的难度和压力,并且使用含铜废水膜浓缩后的浓水和产水来调节有机废水的pH和均质,可以不需要加入外部化学物质,不产生二次污染,实现“以废治废”。

(2)本实用新型的系统不仅可以对废水进行深度处理,还能回收其中有用的物质(Cu、邻氨基苯甲酸等),不仅避免了直接排放造成的环境污染和资源浪费,同时还避免了常规的处理方法所带来的药剂用量大,能耗高等问题。

(发明人:韩全;张恒)