申请日2020.12.18

公开(公告)日2021.02.23

IPC分类号C02F11/14; C02F11/13; C02F11/121; C02F103/36

摘要

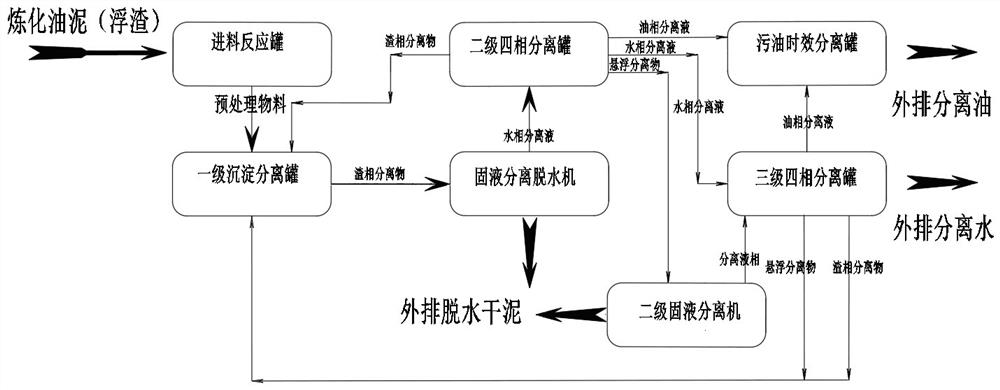

本发明涉及炼油厂污染物质处理领域,尤其涉及一种炼油厂含油污泥处理系统及工艺,包括进料反应罐,进料反应罐连接一级沉淀分离罐,一级沉淀分离罐与固液分离脱水机相连接,固液分离脱水机的输出端连接有二级四相分离罐,二级四相分离罐的渣相分离物输出端与一级沉淀分离罐相连接,二级四相分离罐分别与污油时效分离罐、三级四相分离罐及二级固液分离机相连接,三级四相分离罐的悬浮分离物输出端和渣相分离物输出端分别与一级沉淀分离罐相连接,三级四相分离罐的油相分离液输出端与污油时效分离罐相连接,二级固液分离机的分离液输出端与三级四相分离罐相连接。该系统及工艺能够保证经过处理的污泥、污水达到环保指标,并且可回收燃料油。

权利要求书

1.一种炼油厂含油污泥处理系统,包括进料反应罐,其特征在于,所述进料反应罐的输出端连接有一级沉淀分离罐,所述一级沉淀分离罐的输出端与固液分离脱水机相连接,所述固液分离脱水机的水相分离液输出端连接有二级四相分离罐,所述二级四相分离罐的渣相分离物输出端与一级沉淀分离罐相连接,二级四相分离罐的油相分离物输出端连接有污油时效分离罐,二级四相分离罐的水相分离液输出端连接有三级四相分离罐,二级四相分离罐的悬浮分离物输出端连接有二级固液分离机,所述三级四相分离罐的悬浮分离物输出端和渣相分离物输出端分别与一级沉淀分离罐相连接,三级四相分离罐的油相分离液输出端与污油时效分离罐相连接,所述二级固液分离机的分离液输出端与三级四相分离罐相连接。

2.根据权利要求1所述的一种炼油厂含油污泥处理系统,其特征在于,所述进料反应罐包括圆罐,所述圆罐内设置有搅拌器,圆罐的上部侧壁设置有进料管,圆罐的底部设置有出料管;所述一级沉淀分离罐包括锥底圆罐,所述锥底圆罐内设置有搅拌器,锥底圆罐的上部侧壁设置有进料管,锥底圆罐的底部设置有出料管;所述进料反应罐和一级沉淀分离罐内还分别设置有加热设备。

3.根据权利要求1或2所述的一种炼油厂含油污泥处理系统,其特征在于,所述二级四相分离罐和三级四相分离罐分别包括外壳,所述外壳内设置有底端与外壳相连通的浮渣收集筒,所述浮渣收集筒经设置于其内部的布料器与进料口相连通,浮渣收集筒的上端与浮渣收集器相连通,所述浮渣收集器的上部连通浮渣排口、下部连通排油口,所述外壳的底部连通排渣口、顶端连通排水口。

4.根据权利要求3所述的一种炼油厂含油污泥处理系统,其特征在于,所述布料器包括竖向设置于浮渣收集筒内并与进料口相连通的进料管,所述进料管的上部外周设置有与浮渣收集筒内壁之间形成第一流通间隙的第一锥顶,位于进料管上方设置有第二锥顶,所述第二锥顶与第一锥顶之间形成第二流通间隙。

5.根据权利要求3所述的一种炼油厂含油污泥处理系统,其特征在于,所述外壳的底部设置有与排渣口相连通的排渣管路,所述浮渣收集器设置于浮渣收集筒的上部外周且与浮渣收集筒之间形成浮渣排出腔室,所述浮渣排口设置于浮渣收集器的上部并穿出外壳,所述排油口设置有浮渣收集器的下部并穿出外壳,所述浮渣收集器的上端还设置有排水管路,所述排水管路经设置于外壳顶部的溢流槽与排水口相连通。

6.根据权利要求1、2、4或5所述的一种炼油厂含油污泥处理系统,其特征在于,所述污油时效分离罐包括圆罐,所述圆罐的上部侧壁设置有进料管,圆罐的底部设置有外排分离油输出端,圆罐上设置有加热盘管;所述二级四相分离罐和三级四相分离罐内分别设置有加热设备。

7.根据权利要求1所述的一种炼油厂含油污泥处理系统,其特征在于,所述固液分离脱水机、二级固液分离机上分别设置有外排脱水干泥输出端;所述固液分离脱水机和二级固液分离机为离心机、板框压滤机、带式压滤机、叠螺机或串螺机。

8.一种炼油厂含油污泥处理工艺,包括权利要求1、2、4或5所述的一种炼油厂含油污泥处理系统,其特征在于,包括如下步骤:

(1)炼化油泥或炼化浮渣稀释至95%以上含水进行处理,并将待处理物料泵送入进料反应罐,在进料反应罐内添加复合型絮凝剂,快速搅拌使药剂与物料充分混合;

(2)将混合后物料送入一级沉淀分离罐进一步反应,一级沉淀分离罐排出的渣水混合物送入固液分离脱水机;固液分离脱水机排出的干泥进行热脱附处理,排水的液体进入二级四项分离罐进行静态分离;

(3)将二级四项分离罐的渣相分离物返回一级沉淀分离罐处理,二级四项分离罐产出的油相分离液排至污油时效罐储存,悬浮物分离液送入二级固液分离机进行脱水,水相分离液送入三级四项分离罐中进行静态分离;

(4)将二级固液分离机排出的干泥进行热脱附处理,排出的液体送入三级四项分离罐进行静态分离;

(5)将三级四项分离罐的悬浮分离物和渣相分离物返回到一级沉淀分离罐处理,三级四项分离罐的油相分离液排至污油时效罐储存,三级四项分离罐的水相分离液符合外排指标,进行排放。

9.根据权利要求8所述的一种炼油厂含油污泥处理工艺,其特征在于,所述进料反应罐、一级沉淀分离罐、二级四相分离管、三级四相分离罐、污油时效分离罐的温度保持在60±5℃。

10.根据权利要求8所述的一种炼油厂含油污泥处理工艺,其特征在于,所述复合型絮凝剂为RJ2型高效复合絮凝剂。

说明书

一种炼油厂含油污泥处理系统及工艺

技术领域

本发明涉及炼油厂污染物质处理领域,尤其涉及一种炼油厂含油污泥处理系统及工艺。

背景技术

石油炼化企业的含油污泥(三泥)主要来自隔油池、浮选池、生化处理池、原油脱水罐、储油罐和污油罐。这些含油污泥一般含有烃类化合物、苯系物、酚类化合物、 蒽类化合物等。并伴有恶臭,乳化充分,黏度较大,属于较稳定的多相体系,固相难以彻底沉降,处理难度非常大。目前,一般采用直接填埋的方式处理含油污泥,但其中含有的有害物质和不易分解的原油会渗透扩散,对周围土壤、水、空气造成严重的污染。

近年来 ,随着国家环保法规要求的提高,环保执法力度不断加大,生产过程中所产生固体废弃物的污染控制与资源化利用已成为石油行业面临的重大难题。含油污泥已被列入《国家危险废物名录 》中的废矿物油 (HW 08类 )中,同时相关法律如《国家清洁生产促进法》和《固体废物环境污染防治法 》也要求必须对油泥进行无害化处理。

国内大多石油炼化企业,建设时间较早,处理技术落后,设备老旧,积存大量的陈年老泥,含油污泥各类化学成分经过十几年甚至几十年的相互作用,成分更加稳定,油类物质乳化更加严重。絮凝剂阳离子聚丙烯酰胺的破乳絮凝效果不够充分。

三相或两项转筒式离心机在实际运行过程中,当污泥中含固量高到一定程度时或破乳絮凝效果不佳时,离心机的脱水效果不好,主要表现在离心泥含液率过高,离心液含有大量的有机物,呈黑色。这种黑色液体如果直接打入水系统处理,会将大量正常污水污染成黑色。目前大多数炼化企业将这种黑色液体打入到隔油池和浮选池,而隔油和浮选对这种黑水都不能有效处理,对生化单元造成水质冲击,恶性循环。

发明内容

本发明的目的在于提供一种炼油厂含油污泥处理系统及工艺,该系统及工艺能够保证经过处理的污泥、污水达到环保指标,并且可回收燃料油。

本发明的技术方案在于:一种炼油厂含油污泥处理系统,包括进料反应罐,所述进料反应罐的输出端连接有一级沉淀分离罐,所述一级沉淀分离罐的输出端与固液分离脱水机相连接,所述固液分离脱水机的水相分离液输出端连接有二级四相分离罐,所述二级四相分离罐的渣相分离物输出端与一级沉淀分离罐相连接,二级四相分离罐的油相分离物输出端连接有污油时效分离罐,二级四相分离罐的水相分离液输出端连接有三级四相分离罐,二级四相分离罐的悬浮分离物输出端连接有二级固液分离机,所述三级四相分离罐的悬浮分离物输出端和渣相分离物输出端分别与一级沉淀分离罐相连接,三级四相分离罐的油相分离液输出端与污油时效分离罐相连接,所述二级固液分离机的分离液输出端与三级四相分离罐相连接。

进一步地,所述进料反应罐包括圆罐,所述圆罐内设置有搅拌器,圆罐的上部侧壁设置有进料管,圆罐的底部设置有出料管;所述一级沉淀分离罐包括锥底圆罐,所述锥底圆罐内设置有搅拌器,锥底圆罐的上部侧壁设置有进料管,锥底圆罐的底部设置有出料管;所述进料反应罐和一级沉淀分离罐内还分别设置有加热设备。

进一步地,所述二级四相分离罐和三级四相分离罐分别包括外壳,所述外壳内设置有底端与外壳相连通的浮渣收集筒,所述浮渣收集筒经设置于其内部的布料器与进料口相连通,浮渣收集筒的上端与浮渣收集器相连通,所述浮渣收集器的上部连通浮渣排口、下部连通排油口,所述外壳的底部连通排渣口、顶端连通排水口。

进一步地,所述布料器包括竖向设置于浮渣收集筒内并与进料口相连通的进料管,所述进料管的上部外周设置有与浮渣收集筒内壁之间形成第一流通间隙的第一锥顶,位于进料管上方设置有第二锥顶,所述第二锥顶与第一锥顶之间形成第二流通间隙。

进一步地,所述外壳的底部设置有与排渣口相连通的排渣管路,所述浮渣收集器设置于浮渣收集筒的上部外周且与浮渣收集筒之间形成浮渣排出腔室,所述浮渣排口设置于浮渣收集器的上部并穿出外壳,所述排油口设置有浮渣收集器的下部并穿出外壳,所述浮渣收集器的上端还设置有排水管路,所述排水管路经设置于外壳顶部的溢流槽与排水口相连通。

进一步地,所述污油时效分离罐包括圆罐,所述圆罐的上部侧壁设置有进料管,圆罐的底部设置有外排分离油输出端,圆罐上设置有加热盘管;所述二级四相分离罐和三级四相分离罐内分别设置有加热设备。

进一步地,所述固液分离脱水机、二级固液分离机上分别设置有外排脱水干泥输出端;所述固液分离脱水机和二级固液分离机为离心机、板框压滤机、带式压滤机、叠螺机或串螺机。

一种炼油厂含油污泥处理工艺,包括炼油厂含油污泥处理系统,包括如下步骤:

(1)炼化油泥或炼化浮渣稀释至95%以上含水进行处理,并将待处理物料泵送入进料反应罐,在进料反应罐内添加复合型絮凝剂,快速搅拌使药剂与物料充分混合;

(2)将混合后物料送入一级沉淀分离罐进一步反应,一级沉淀分离罐排出的渣水混合物送入固液分离脱水机;固液分离脱水机排出的干泥进行热脱附处理,排水的液体进入二级四项分离罐进行静态分离;

(3)将二级四项分离罐的渣相分离物返回一级沉淀分离罐处理,二级四项分离罐产出的油相分离液排至污油时效罐储存,悬浮物分离液送入二级固液分离机进行脱水,水相分离液送入三级四项分离罐中进行静态分离;

(4)将二级固液分离机排出的干泥进行热脱附处理,排出的液体送入三级四项分离罐进行静态分离;

(5)将三级四项分离罐的悬浮分离物和渣相分离物返回到一级沉淀分离罐处理,三级四项分离罐的油相分离液排至污油时效罐储存,三级四项分离罐的水相分离液符合外排指标,进行排放。

进一步地,所述进料反应罐、一级沉淀分离罐、二级四相分离管、三级四相分离罐、污油时效分离罐的温度保持在60±5℃。

进一步地,所述复合型絮凝剂为RJ2型高效复合絮凝剂。

与现有技术相比较,本发明具有以下优点:

该系统将传统含油污泥处理“调质--离心”的处理工艺,发生的离心机出泥含液率过高,离心水含有大量有机物,呈黑色,对生产单元造成冲击,恶性循环的问题进行解决。

该系统在反应阶段投加新型复合载体絮凝剂,通过两级设备进行固液分离,脱出干泥含油率可达到5%以下,含水率不高于65%,符合干泥后续进行热脱附处理进料工艺参数,能够保证经过处理的污泥、污水达到环保指标,并且可回收燃料油,为企业节约危废处理成本,解决原有处理工艺的不足。

(发明人:张元新;邹士龙)