申请日 20191220

公开(公告)日 20210205

IPC分类号 B01D3/14; C02F1/40; C10G67/00

摘要

本发明涉及化工技术领域,提供了一种高效清洁处理化工污油残液的分离装置及方法,该装置包括存储设备、蒸馏分离设备、静态混合设备、重力沉降设备,易挥发轻质/难挥发重质的污油残液原料分别进入存储设备进行混合,通过重力自然沉降,采用连续或间歇方式从罐顶部、底部分别脱除气态烃和沉降液。从存储设备采出的澄清液根据生产要求按比例混合后,可采用两种不同技术路线进行分离处理,即先蒸馏后水洗,或者先水洗后蒸馏。本发明根据污油残液性质切换不同工艺操作方案,能够提高污油残液的利用率,充分利用污油残液中的高品质组分,减少环境污染,通过增设塔顶馏分油返回原料管线,可调节污油残液组成性质,便于正常分离处理。

权利要求书

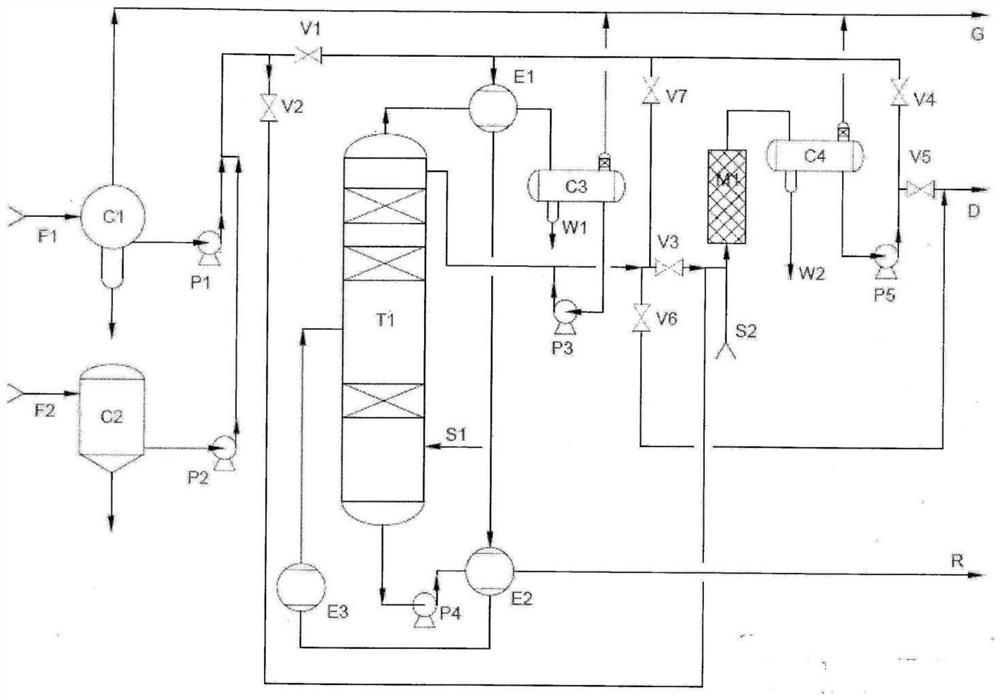

1.一种高效清洁处理化工污油残液的分离装置,其特征是,包括存储设备、蒸馏分离设备、静态混合设备、重力沉降设备,其中:

所述存储设备包括用于存储轻质易挥发污油残液的承压球罐(C1)和用于存储重质难挥发污油残液的普通存储罐(C2),所述承压球罐(C1)设有用于排出澄清液的第一排出口,所述普通存储罐(C2)设有用于排出澄清液的第二排出口,所述第一排出口通过第一泵(P1)与第一换热器(E1)的进口端连接,所述第二排出口通过第二泵(P2)与所述第一换热器(E1)的进口端连接,所述第一泵(P1)、第二泵(P2)与所述第一换热器(E1)连接的共同管道上设有第一阀(V1);

所述蒸馏分离设备包括精馏塔(T1),所述精馏塔(T1)内从上至下依次设置有塔顶气相排出口、澄清液进料口以及塔底液相排出口,所述第一换热器(E1)的出口端通过第二换热器(E2)、第三换热器(E3)连接所述澄清液进料口;所述塔顶气相排出口通过所述第一换热器(E1)与一回流罐(C3)的进口连接;所述精馏塔(T1)还设有塔顶回流口,所述回流罐(C3)通过回流泵(P3)与所述塔顶回流口连接,以形成用于调节塔顶温度进而控制塔顶馏出油质量要求的液相回流;

所述静态混合设备包括一静态混合器(M1),所述静态混合器(M1)设有油物进口、洗涤水进口和油水混合物出口;所述第一泵(P1)、第二泵(P2)还通过同一管道连接该油物进口,该同一管道上设有第二阀(V2);所述回流罐(C3)通过管道连接该油物进口,回流罐(C3)与该油物进口之间设有第三阀(V3);

所述重力沉降设备包括重力沉降罐(C4),所述重力沉降罐(C4)自上至下依次设置有气相排出口、油水混合物进口、用于排出澄清液的第三排出口、含油污水排出口;所述油水混合物进口通过管道与所述油水混合物出口相连接,所述第三排出口依次通过第五泵(P5)、第四阀(V4)连接所述第一换热器(E1),所述第五泵(P5)不与所述第四阀(V4)连接的管道上设有第五阀(V5),所述塔顶气相排出口与所述第五阀(V5)的出口通过管道连接,所述塔顶气相排出口与所述第五阀(V5)的出口之间的管道上设有第六阀(V6);

所述精馏塔(T1)包括精馏段和提馏段,所述的精馏段采用高效填料分离元件,提馏段采用高通量防结焦散堆填料;

所述精馏塔(T1)的底部还设有汽提蒸汽入口;

所述第一阀(V1)与第三阀(V3)之间设有跨线阀(V7),所述跨线阀(V7)打开时,所述精馏塔(T1)蒸馏出的部分低沸点烃类物质经过所述跨线阀(V7)与所述第一阀(V1)输出的澄清液混合。

2.一种高效清洁处理化工污油残液的方法,其特征是,该方法采用如权利要求1所述的装置,根据需要处理的化工污油残液的性质,执行先蒸馏后水洗或先水洗后蒸馏的处理方法。

3.根据权利要求2所述的一种高效清洁处理化工污油残液的方法,其特征是,所述先蒸馏后水洗的处理方法包括以下步骤:

打开第一阀(V1)、第三阀(V3)、第五阀(V5),关闭第二阀(V2)、第四阀(V4)、第六阀(V6),开启第一泵(P1)将承压球罐(C1)中的澄清液抽出,以及开启第二泵(P2)将普通存储罐(C2)中的澄清液抽出;

按照与生产要求对应的比例混合从承压球罐(C1)和普通存储罐(C2)抽出的澄清液,混合后的澄清液依次经过第一换热器(E1)、第二换热器(E2)、第三换热器(E3)后被输送至精馏塔(T1),其中,所述精馏塔(T1)对所述澄清液进行蒸馏处理,产生的低沸点烃类物质及水蒸气经过冷凝冷却后输送至回流罐(C3),部分的低沸点烃类物质经过回流泵(P3)返回精馏塔(T1)的顶部,回流罐(C3)输出的低沸点烃类物质进一步被输送至静态混合器(M1);

在所述静态混合器(M1)中加入水,以使低沸点烃类物质和水成预设比例混合至静态混合器(M1)中进行洗涤,洗涤后形成的油水混合物被输送至重力沉降罐(C4),进而通过重力沉降罐(C4)的非均相分离完成水洗步骤;

所述先水洗后蒸馏的处理方法包括以下步骤:

关闭第一阀(V1)、第三阀(V3)、第五阀(V5),打开第二阀(V2)、第四阀(V4)、第六阀(V6),开启第一泵(P1)将承压球罐(C1)中的澄清液抽出,以及开启第二泵(P2)将普通存储罐(C2)中的澄清液抽出;

按照与生产要求对应的比例混合从承压球罐(C1)和普通存储罐(C2)抽出的澄清液,混合后的澄清液进入静态混合器(M1);

在所述静态混合器(M1)中加入水,以使所述混合后的澄清液和水成预设比例混合至静态混合器(M1)中进行洗涤,洗涤后形成的油水混合物被输送至重力沉降罐(C4),进而通过重力沉降罐(C4)的非均相分离完成水洗步骤,水洗后的澄清液依次经过第一换热器(E1)、第二换热器(E2)、第三换热器(E3)后被输送至精馏塔(T1),进而由精馏塔(T1)进行蒸馏处理,分离得到低沸点烃类物质和高沸点烃类物质,完成蒸馏分离步骤。

4.根据权利要求3所述一种高效清洁处理化工污油残液的方法,其特征是:

所述承压球罐(C1)的操作温度为1~70℃,普通存储罐(C2)的操作温度为1~100℃,承压球罐(C1)、普通存储罐(C2)的操作压力皆为0~0.8MPa;

所述精馏塔(T1)的操作温度为常温40~300℃,操作压力为0~0.5MPa;

所述静态混合器(M1)的操作温度为2~80℃,操作压力为0~0.8MPa;

所述重力沉降罐(C4)的操作温度为2~80℃,操作压力为0~0.5MPa;

所述回流罐(C3)的操作温度为2~60℃,操作压力为0~0.5MPa。

说明书

一种高效清洁处理化工污油残液的分离装置及方法

技术领域

本发明涉及石油化工生产技术领域,更具体的说是涉及一种高效清洁处理石油化工生产过程中污油残液的装置。

背景技术

随着国内乙烯工业的快速发展,生产过程中不可避免地产生各种各样的污油残液,大型裂解制乙烯装置在裂解过程中存在高温焦油,其下游相关装置在聚合过程中会产生的各种各样的污油残液污。这些污油残液理化性质各不相同,含有胶质沥青质、液相高聚物、带有烯烃基类的芳香环化合物、甚至废弃的催化剂粉末和微小炭颗粒。此外,随着安全环保政策的严格管制,这些污油如果不能在企业内无害化处理利用,将会制约企业可持续发展。

因此,如何提供一种针对不同污油残液进行集中处理的装置,产生良好的经济效益、环境效益和社会效益,是本领域技术人员亟需解决的问题。

发明内容

有鉴于此,本发明提供了一种高效清洁处理化工污油残液的分离装置及方法,其目的在于能够集中回收、高效清洁处理这些污油残液。

为了达到上述目的,本发明采用如下技术方案:

本发明第一方面实施例提供了一种高效清洁处理化工污油残液的分离装置,该装置包括存储设备、蒸馏分离设备、静态混合设备、重力沉降设备,其中:

所述存储设备包括用于存储轻质易挥发污油残液的承压球罐(C1)和用于存储重质难挥发污油残液的普通存储罐(C2),所述承压球罐(C1)设有用于排出澄清液的第一排出口,所述普通存储罐(C2)设有用于排出澄清液的第二排出口,所述第一排出口通过第一泵(P1)与第一换热器(E1)的进口端连接,所述第二排出口通过第二泵(P2)与所述第一换热器(E1)的进口端连接,所述第一泵(P1)、第二泵(P2)与所述第一换热器(E1)连接的共同管道上设有第一阀(V1);

所述蒸馏分离设备包括精馏塔(T1),所述精馏塔(T1)内从上至下依次设置有塔顶气相排出口、澄清液进料口以及塔底液相排出口,所述第一换热器(E1)的出口端通过第二换热器(E2)、第三换热器(E3)连接所述澄清液进料口;所述塔顶气相排出口通过所述第一换热器(E1)与一回流罐(C3)的进口连接;所述精馏塔(T1)还设有塔顶回流口,所述回流罐(C3)通过回流泵(P3)与所述塔顶回流口连接,以形成用于调节塔顶温度进而控制塔顶馏出油质量要求的液相回流;

所述静态混合设备包括一静态混合器(M1),所述静态混合器(M1)设有油物进口、洗涤水进口和油水混合物出口;所述第一泵(P1)、第二泵(P2)还通过同一管道连接该油物进口,该同一管道上设有第二阀(V2);所述回流罐(C3)通过管道连接该油物进口,回流罐(C3)与该油物进口之间设有第三阀(V3);

所述重力沉降设备包括重力沉降罐(C4),所述重力沉降罐(C4)自上至下依次设置有气相排出口、油水混合物进口、用于排出澄清液的第三排出口、含油污水排出口;所述油水混合物进口通过管道与所述油水混合物出口相连接,所述第三排出口依次通过第五泵(P5)、第四阀(V4)连接所述第一换热器(E1),所述第五泵(P5)不与所述第四阀(V4)连接的管道上设有第五阀(V5),所述塔顶气相排出口与所述第五阀(V5)的出口通过管道连接,所述塔顶气相排出口与所述第五阀(V5)的出口之间的管道上设有第六阀(V6)。

根据本发明第一方面的一种能够实现的方式,所述精馏塔(T1)包括精馏段和提馏段,所述的精馏段采用高效填料分离元件,提馏段采用高通量防结焦散堆填料。

根据本发明第一方面的一种能够实现的方式,所述精馏塔(T1)的底部还设有汽提蒸汽入口。

根据本发明第一方面的一种能够实现的方式,所述第一阀(V1)与第三阀(V3)之间设有跨线阀(V7),所述跨线阀(V7)打开时,所述精馏塔(T1)蒸馏出的部分低沸点烃类物质经过所述跨线阀(V7)与所述第一阀(V1)输出的澄清液混合。

本发明第二方面提供了一种高效清洁处理化工污油残液的方法,该方法采用如上所述的装置,根据需要处理的化工污油残液的性质,执行先蒸馏后水洗或先水洗后蒸馏的处理方法。

根据本发明第二方面的一种能够实现的方式,所述先蒸馏后水洗的处理方法包括以下步骤:

打开第一阀(V1)、第三阀(V3)、第五阀(V5),关闭第二阀(V2)、第四阀(V4)、第六阀(V6),开启第一泵(P1)将承压球罐(C1)中的澄清液抽出,以及开启第二泵(P2)将普通存储罐(C2)中的澄清液抽出;

按照与生产要求对应的比例混合从承压球罐(C1)和普通存储罐(C2)抽出的澄清液,混合后的澄清液依次经过第一换热器(E1)、第二换热器(E2)、第三换热器(E3)后被输送至精馏塔(T1),其中,所述精馏塔(T1)对所述澄清液进行蒸馏处理,产生的低沸点烃类物质及水蒸气经过冷凝冷却后输送至回流罐(C3),部分的低沸点烃类物质经过回流泵(P3)返回精馏塔(T1)的顶部,回流罐(C3)输出的低沸点烃类物质进一步被输送至静态混合器(M1);

在所述静态混合器(M1)中加入水,以使低沸点烃类物质和水成预设比例混合至静态混合器(M1)中进行洗涤,洗涤后形成的油水混合物被输送至重力沉降罐(C4),进而通过重力沉降罐(C4)的非均相分离完成水洗步骤。

所述先水洗后蒸馏的处理方法包括以下步骤:

关闭第一阀(V1)、第三阀(V3)、第五阀(V5),打开第二阀(V2)、第四阀(V4)、第六阀(V6),开启第一泵(P1)将承压球罐(C1)中的澄清液抽出,以及开启第二泵(P2)将普通存储罐(C2)中的澄清液抽出;

按照与生产要求对应的比例混合从承压球罐(C1)和普通存储罐(C2)抽出的澄清液,混合后的澄清液进入静态混合器(M1);

在所述静态混合器(M1)中加入水,以使所述混合后的澄清液和水成预设比例混合至静态混合器(M1)中进行洗涤,洗涤后形成的油水混合物被输送至重力沉降罐(C4),进而通过重力沉降罐(C4)的非均相分离完成水洗步骤,水洗后的澄清液依次经过第一换热器(E1)、第二换热器(E2)、第三换热器(E3)后被输送至精馏塔(T1),进而由精馏塔(T1)进行蒸馏处理,分离得到低沸点烃类物质和高沸点烃类物质,完成蒸馏分离步骤。

根据本发明第二方面的一种能够实现的方式,所述承压球罐(C1)的操作温度为1~70℃,普通存储罐(C2)的操作温度为1~100℃,承压球罐(C1)、普通存储罐(C2)的操作压力皆为0~0.8MPa;

所述精馏塔(T1)的操作温度为常温40~300℃,操作压力为0~0.5MPa;

所述静态混合器(M1)的操作温度为2~80℃,操作压力为0~0.8MPa;

所述重力沉降罐(C4)的操作温度为2~80℃,操作压力为0~0.5MPa;

所述回流罐(C3)的操作温度为2~60℃,操作压力为0~0.5MPa

经由上述的技术方案可知,与现有技术相比,本发明有益效果如下:

1. 将乙烯工厂内不同操作单元的污油残液分成易挥发、难挥发两大类分别进入承压球罐(C1)和普通存储罐(C2),避免全部需要进入承压承压球罐(C1);然后进行集中、高效、清洁处理;

2. 根据澄清液性质切换不同工艺操作方案,充分利用污油残液中的高品质组分,提高污油残液的利用率,减少环境污染;

3. 采用精馏塔(T1)作为分离装置,塔底部吹入水蒸气降低油气分压、降低塔底温度,可以减少占地面积,降低设备投资,减少塔底油热缩聚,并通过塔底热量集成,实现了能量利用最大化;

4. 化工污油残液经集中回收、高效清洁处理后,可回收满足下游加工装置对原料性质要求的塔顶馏分油达到50%~80%;塔底釜液与沉降液混兑后,可满足延迟焦化装置对原料性质的要求,或满足船用残渣燃料油性质要求;

5. 工艺流程灵活多变,即可以采取先蒸馏后水洗方案,也可以采取先水洗后蒸馏方案;通过跨线阀的设置还可以适应污油原料性质多变,处理超重超粘稠的污油残液原料。

(发明人:梁朝林;纪红兵;王慧;程丽华;肖业鹏;李石栋;邓益强;杨冲;单书峰;谢颖;赖旭元 )