申请日 20201020

公开(公告)日 20210129

IPC分类号 C02F9/14; C02F103/06

摘要

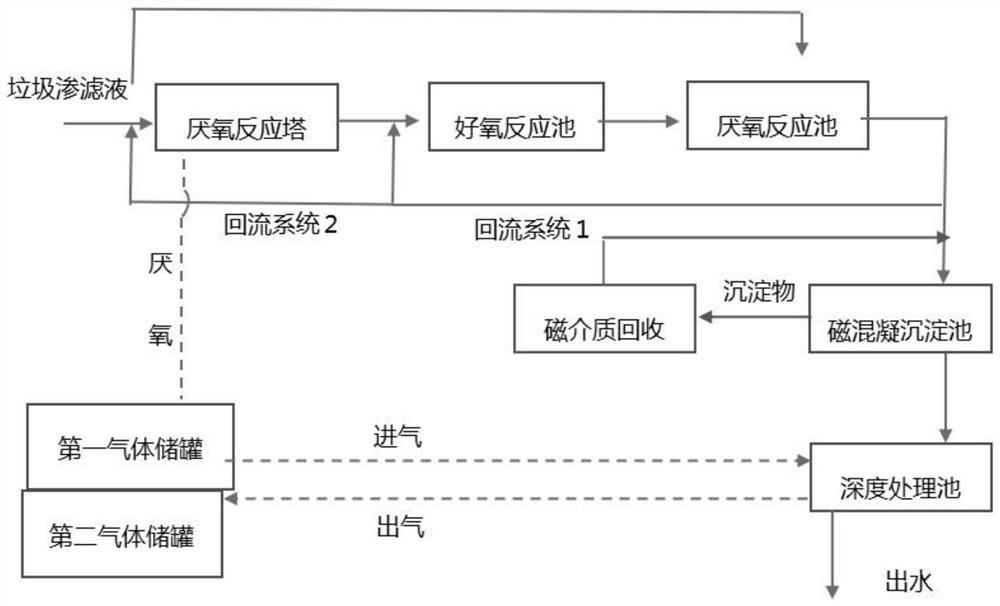

本发明涉及垃圾渗滤液处理技术领域,尤其涉及一种全龄垃圾渗滤液的处理方法。本发明采用亚硝化‑厌氧氨氧化工艺进行脱氮,可实现早龄垃圾渗滤液中有机物的能源化,也可减少中晚龄垃圾渗滤液脱氮过程的有机碳源添加,脱氮效能高,可大幅降低硝化液回流比,降低传统脱氮工艺高回流比的动力消耗;采用磁混凝沉淀技术耦合在脱氮除碳之后实现废水中磷和难降解大分子有机物的同步去除,药剂需求量少,避免其他物质的干扰;采用厌氧甲烷化处理过程产生的硫化氢和挥发性有机酸气体作为后续反硝化的电子供体,大幅降低后续深度脱氮过程对外加碳源的依赖,进而实现垃圾渗滤液无膜化处理,避免利用膜分离技术处理后浓液去除难的问题。

权利要求书

1.一种全龄垃圾渗滤液的处理方法,其特征在于,包括以下步骤:

将垃圾渗滤液通入厌氧反应塔中进行厌氧甲烷化处理,得到包括甲烷和硫化氢的混合气体和第一中间产物;所述混合气体通入第一气体储罐中;

将所述第一中间产物通入好氧反应池中进行亚硝化处理,得到第二中间产物;

当所述第二中间产物中亚硝酸盐与氨氮的摩尔比满足1:(1~1.4)时,将所述第二中间产物通入厌氧反应池中进行厌氧氨氧化处理,得到第三中间产物I;

当所述第二中间产物中亚硝酸盐与氨氮的摩尔比不满足1:(1~1.4)时,将所述第二中间产物和垃圾渗滤液混合,使所得混合物中亚硝酸盐与氨氮的摩尔比为1:(1~1.4),将所述混合物通入厌氧反应池中进行厌氧氨氧化-短程反硝化处理,得到第三中间产物II;

当所述第三中间产物I或第三中间产物II中亚硝酸盐与硝酸盐的浓度总和<50mg/L时,将所述第三中间产物I或第三中间产物II通入磁混凝沉淀池进行磁混凝沉淀,得到第四中间产物;

当所述第三中间产物I或第三中间产物II中亚硝酸盐与硝酸盐的浓度总和≥50mg/L时,将部分第三中间产物I或部分第三中间产物II通过双回流系统回流至厌氧反应塔或好氧反应池,将剩余第三中间产物I或剩余第三中间产物II通入磁混凝沉淀池进行磁混凝沉淀,得到第四中间产物;

将所述第四中间产物和第一气体储罐中的混合气体通入深度处理池进行深度处理,得到达标排放的出水;

当所述垃圾渗滤液中可生物降解有机物与总氮量的比值≥6时,将所述部分第三中间产物I或部分第三中间产物II回流至好氧反应池,利用厌氧反应塔所得出水中的残留有机物进行反硝化处理;

当所述垃圾渗滤液中可生物降解有机物与总氮量的比值<6时,将所述部分第三中间产物I或部分第三中间产物II回流至厌氧反应塔,利用垃圾渗滤液中的有机物进行反硝化处理。

2.如权利要求1所述的方法,其特征在于,所述好氧反应池和厌氧反应池内的水流态为折流运行。

3.如权利要求1或2所述的方法,其特征在于,所述好氧反应池的pH值为6.5~8,温度为25~37℃,所述好氧反应池的溶解氧浓度为0.2~1mg/L。

4.如权利要求3所述的方法,其特征在于,所述厌氧反应池的pH值为6.5~8,温度为25~35℃,所述厌氧反应池的溶解氧浓度<0mg/L。

5.如权利要求4所述的方法,其特征在于,所述好氧反应池和厌氧反应池内置生物填料,所述生物填料的填充度为30~60%。

6.如权利要求1所述的方法,其特征在于,所述厌氧反应池设置原水进水口;所述原水进水口位于所述厌氧反应池的中间区域。

7.如权利要求1所述的方法,其特征在于,所述磁混凝沉淀采用的混凝剂为聚合氯化铁和/或聚丙烯酰胺,磁种为四氧化三铁。

8.如权利要求1或7所述的方法,其特征在于,所述磁混凝沉淀完成后,还包括将所得到的沉淀物进行磁介质回收;

所述磁介质回收得到的磁介质重复用于所述磁混凝沉淀中。

9.如权利要求1所述的方法,其特征在于,所述深度处理池包括好氧区和厌氧区;

所述好氧区设置曝气装置;所述好氧区与所述磁混凝沉淀池连接;

所述厌氧区与第一气体储罐连接,所述厌氧区还与第二气体储罐连接;所述第一气体储罐中的混合气体进入厌氧区进行厌氧处理后的尾气进入第二气体储罐。

10.如权利要求9所述的方法,其特征在于,所述深度处理池内置生物填料,所述生物填料的填充度为40~70%。

说明书

一种全龄垃圾渗滤液的处理方法

技术领域

本发明涉及垃圾渗滤液处理技术领域,尤其涉及一种全龄垃圾渗滤液的处理方法。

背景技术

垃圾渗滤液是垃圾卫生填埋后长期存在的副产物,成分复杂且随着垃圾组分、填埋年龄和季节的不断变化而变化。早期的垃圾渗滤液主要是以可降解有机物和氨氮为主,然而随着填埋时间的延长,可降解有机物在填埋过程中逐步降解,垃圾渗滤液中可降解有机物浓度逐步降低,难降解有机物的组分逐步提高,同时废水中氨氮的含量也在不断提高。与完全物化处理方式相比,生物处理具有较高的性价比,成为诸多垃圾渗滤液处理的首选工艺。硝化反硝化一直被认为是最经济的废水生物脱氮处理技术,在填埋场运行初期被广泛使用。然而随着填埋场的封场以及后期水质的变化,尤其是高氨低碳的中晚期垃圾渗滤液,传统生物脱氮工艺面临可降解有机物缺失、硝化过程曝气量大、高NH4+毒性、硝化液回流比高以及整体工艺氮负荷水平低的问题,导致脱氮成本大幅上升,有时甚至还会影响工艺稳定运行。此时,常规的物化方式,例如:氨吹脱、气态脱氨膜和反渗透等,处理此类高氨废水虽然可以保证出水水质稳定达标,但是需要更高的物耗和能耗,还存在硬度和表面活性剂对去除效果干扰的问题,更尤为重要的是膜分离产生的大量浓液去向难。当前采用回灌至填埋场的处置方式导致大量垃圾渗滤液中盐度逐步增加,日积月累使得垃圾渗滤液中盐度逐步增加,影响生物活性的问题已经逐步显现。另一方面,因水质的改变,后期工艺的改建也需要大量的基建费用。

因此,如何选择适宜的处理流程,满足不同时期垃圾渗滤液的脱氮要求,减少后期二次建设费用,降低垃圾渗滤液填埋处理成本是一个值得关注的问题。

发明内容

本发明的目的在于提供一种全龄垃圾渗滤液的处理方法,所述处理方法流程简单,灵活多变,去除污染物效能高,可同时满足不同填埋期垃圾渗滤液的水质变化,处理成本低。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种全龄垃圾渗滤液的处理方法,包括以下步骤:

将垃圾渗滤液通入厌氧反应塔中进行厌氧甲烷化处理,得到包括甲烷和硫化氢的混合气体和第一中间产物;所述混合气体通入第一气体储罐中;

将所述第一中间产物通入好氧反应池中进行亚硝化处理,得到第二中间产物;

当所述第二中间产物中亚硝酸盐与氨氮的摩尔比满足1:(1~1.4)时,将所述第二中间产物通入厌氧反应池中进行厌氧氨氧化处理,得到第三中间产物I;

当所述第二中间产物中亚硝酸盐与氨氮的摩尔比不满足1:(1~1.4)时,将所述第二中间产物和垃圾渗滤液混合,使所得混合物中亚硝酸盐与氨氮的摩尔比为1:(1~1.4),将所述混合物通入厌氧反应池中进行厌氧氨氧化-短程反硝化处理,得到第三中间产物II;

当所述第三中间产物I或第三中间产物II中亚硝酸盐与硝酸盐的浓度总和<50mg/L时,将所述第三中间产物I或第三中间产物II通入磁混凝沉淀池进行磁混凝沉淀,得到第四中间产物;

当所述第三中间产物I或第三中间产物II中亚硝酸盐与硝酸盐的浓度总和≥50mg/L时,将部分第三中间产物I或部分第三中间产物II通过双回流系统回流至厌氧反应塔或好氧反应池,将剩余第三中间产物I或剩余第三中间产物II通入磁混凝沉淀池进行磁混凝沉淀,得到第四中间产物;

将所述第四中间产物和第一气体储罐中的混合气体通入深度处理池进行深度处理,得到达标排放的出水;

当所述垃圾渗滤液中可生物降解有机物与总氮量的比值≥6时,将所述部分第三中间产物I或部分第三中间产物II回流至好氧反应池,利用厌氧反应塔所得出水中的残留有机物进行反硝化处理;

当所述垃圾渗滤液中可生物降解有机物与总氮量的比值<6时,将所述部分第三中间产物I或部分第三中间产物II回流至厌氧反应塔,利用垃圾渗滤液中的有机物进行反硝化处理。

优选的,所述好氧反应池和厌氧反应池内的水流态为折流运行。

优选的,所述好氧反应池的pH值为6.5~8,温度为25~37℃,所述好氧反应池的溶解氧浓度为0.2~1mg/L。

优选的,所述厌氧反应池的pH值为6.5~8,温度为25~35℃,所述厌氧反应池的溶解氧浓度<0mg/L。

优选的,所述好氧反应池和厌氧反应池内置生物填料,所述生物填料的填充度为30~60%。

优选的,所述厌氧反应池设置原水进水口;所述原水进水口位于所述厌氧反应池的中间区域。

优选的,所述磁混凝沉淀采用的混凝剂为聚合氯化铁和/或聚丙烯酰胺,磁种为四氧化三铁。

优选的,所述磁混凝沉淀完成后,还包括将所得到的沉淀物进行磁介质回收;

所述磁介质回收得到的磁介质重复用于所述磁混凝沉淀中。

优选的,所述深度处理池包括好氧区和厌氧区;

所述好氧区设置曝气装置;所述好氧区与所述磁混凝沉淀池连接;

所述厌氧区与第一气体储罐连接,所述厌氧区还与第二气体储罐连接;所述第一气体储罐中的混合气体进入厌氧区进行厌氧处理后的尾气进入第二气体储罐。

优选的,所述深度处理池内置生物填料,所述生物填料的填充度为40~70%

与现有技术相比,本发明所述垃圾渗滤液的处理方法具有以下优点:

1)本发明采用亚硝化-厌氧氨氧化工艺进行脱氮,大幅降低脱氮过程曝气量的需求,降低有机物的消耗,可实现早龄垃圾渗滤液(垃圾渗滤液中可生物降解有机物与总氮量的比值≥6)中有机物的能源化,也可降低中晚龄垃圾渗滤液(垃圾渗滤液中可生物降解有机物与总氮量的比值<6)脱氮过程的有机碳源添加,同时脱氮效能高,降低传统脱氮工艺高回流比的动力消耗;

2)本发明所述方法中厌氧/好氧/厌氧(A/O/A)及双回流系统的设计与传统缺氧/厌氧/好氧(A/A/O)同步脱氮除碳工艺相比,有利于有机物能源化和氨氮的自养脱氮处理,大幅降低硝化液回流比;

3)本发明所述方法采用磁混凝沉淀技术耦合在脱氮除碳之后实现废水中磷和难降解大分子有机物的同步去除,与现有A/A/O工艺相比减少污泥回流泵的设置和动力消耗。在脱氮去除有机物后再除磷和大分子有机物,药剂需求量少,避免其他物质的干扰;

4)本发明所述方案采用厌氧甲烷化处理产生的气体中副产物硫化氢、挥发性有机酸作为后续深度处理过程中反硝化的电子供体,大幅降低后续脱氮过程对外加碳源的依赖,同时与多点进水(即在深度处理池加入垃圾渗滤液补充碳源)相比,大幅降低原水(垃圾渗滤液)中高氨对系统的稳定性的影响,更为重要的是对厌氧塔中气体进一步净化,去除硫化氢和挥发性有机物等恶臭物质,以获得较为纯洁的甲烷能源;

综上,本发明的处理方法去除污染物效能高,可满足早期垃圾渗滤液和中晚期龄垃圾渗滤液的处理,处理成本低。

发明人 (李祥;袁砚;黄勇;)