申请日 20200903

公开(公告)日 20201208

IPC分类号 C02F9/10; C02F103/10

摘要

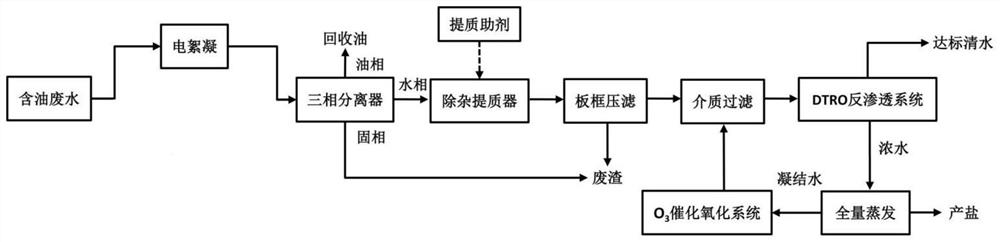

本发明公开了一种乳化类型水包油型含油废水脱稳三相分离的处理方法,包括:(1)采用电絮凝工艺对乳化类型水包油型含油废水进行脱稳处理;(2)将脱稳后的含油废水进行油相、水相、固相三相分离,获得合格达标的油相和固体渣相;(3)去除水相中的污染离子;(4)将去除污染离子后的产水进行固液分离;(5)将固液分离后的产水进行介质过滤,去除污染物;(6)将产水进行DTRO反渗透处理,获得达标合格清水。本发明处理后得到的回收油相含水率小于2%;固体渣相含油率小于5%;水相满足《污水综合排放标准》中的一级标准要求。因此,本发明具有整体工艺设计合理、工艺简单、成本低廉、使用效果好、节能环保、产水回用率高的优点,适于推广应用。

权利要求书

1.一种乳化类型水包油型含油废水脱稳三相分离的处理方法,其特征在于,包括以下步骤:

(1)采用电絮凝工艺对乳化类型水包油型含油废水进行脱稳处理,其中,电解极板的材质为高纯铝,且极板厚度为3~5mm,正负极板间距为8~10mm,电解电流为10~15A、电解电压为2~5V、电解时间为30~90s;

(2)将脱稳后的含油废水进行油相、水相、固相三相分离,获得合格达标的油相和固体渣相;

(3)去除水相中的污染离子;

(4)将去除怃然离子后的产水进行固液分离;

(5)将固液分离后的产水进行介质过滤,去除污染物;

(6)将产水进行DTRO反渗透处理,获得达标合格清水。

2.根据权利要求1所述的一种乳化类型水包油型含油废水脱稳三相分离的处理方法,其特征在于,所述步骤(1)中,每进行一个电解周期进行一次正负倒极。

3.根据权利要求1或2所述的一种乳化类型水包油型含油废水脱稳三相分离的处理方法,其特征在于,所述步骤(2)中,将脱稳后的含油废水泵入三相分离器,分离转速3000~3500rpm,分离时间15~20min,实现油相、水相、固相三相分离。

4.根据权利要求1或2所述的一种乳化类型水包油型含油废水脱稳三相分离的处理方法,其特征在于,所述步骤(3)中,采用除杂提质助剂去除水相中的污染离子,该除杂提质助剂以重量计,每吨水相中,FeCl3、Na2CO3、NaOH的用量比例为0~0.1%、0.2~0.5%、0~0.1%。

5.根据权利要求4所述的一种乳化类型水包油型含油废水脱稳三相分离的处理方法,其特征在于,所述步骤(4)中,将除杂提质后的产水泵入板框压滤系统进行固液分离;所述的板框压滤系统采用高压隔膜压滤,压力值为0.6~0.8Mpa,隔膜尺寸为400~460目、0.038~0.030mm。

6.根据权利要求4或5所述的一种乳化类型水包油型含油废水脱稳三相分离的处理方法,其特征在于,所述步骤(5)中,将固液分离后的产水泵入介质过滤系统,过滤去除污染物。介质过滤采用二级过滤,一级过滤采用多联滤料过滤器,填装的滤料由无烟煤+活性炭+核桃壳+石英砂组成,过滤精度为3~5μm;二级过滤采用改性纤维球过滤器过滤,过滤精度为1~2μm。

7.根据权利要求6所述的一种乳化类型水包油型含油废水脱稳三相分离的处理方法,其特征在于,所述一级过滤的滤料间隔交叉设置,层间距为20~50cm,过滤压力为0.04~0.6Mpa,反冲洗强度为0.4~0.6m3/min·m2,反冲时间为15~20min。

8.根据权利要求7所述的一种乳化类型水包油型含油废水脱稳三相分离的处理方法,其特征在于,所述二级过滤的纤维球球径为45~50mm,堆积密度为0.04~0.05g/cm2,填高250~300cm,过滤压力为0.04~0.6Mpa,反冲洗强度为0.4~0.6m3/min·m2,反冲时间为15~20min。

9.根据权利要求6~8任一项所述的一种乳化类型水包油型含油废水脱稳三相分离的处理方法,其特征在于,所述步骤(6)中,DTRO采用叠管式,渗透压力为60~90bar,渗透孔径小于0.1nm。

10.根据权利要求9所述的一种乳化类型水包油型含油废水脱稳三相分离的处理方法,其特征在于,所述DTRO反渗透处理产生的低比例浓水经由60~90℃低温磁化全量蒸发,蒸发的凝结水进入O3催化氧化环节进行再处理,在O3催化氧化中,O3浓度为150~180mg/L,催化剂为C基TiO2-MnO2-Al2O3。

说明书

一种乳化类型水包油型含油废水脱稳三相分离的处理方法

技术领域

本发明涉及石油天然气钻探技术领域,具体涉及的是一种乳化类型水包油型含油废水脱稳三相分离的处理方法。

背景技术

现有含油废水的处理方法主要有生物法、焚烧法、萃取法、调质离心法等。

生物法利用微生物降石油烃实现无害化处理,生物法通常适用于低含油率的含油废水处理,而大量油气田含油废水属于含油率在10%~20%以上的高含油废水。

焚烧法使得处置物内的资源未得到很好的资源化利用,且会产生大量有毒有害污染气体和粉尘。

萃取法会使用大化学试剂,易造成泄漏、安全、二次污染等问题。

调质离心法的关键在于调质,而调质一直是行业内需要解决的技术难点,现有的工艺技术尚有待进一步提高和优化,原因是含油废水乳化作用充分,相当稳定,极难脱稳,使得要实现油、水、渣三相分离并进一步分相资源化利用和环保处置较为困难,并且处理工艺多配套不完整,常因为简单处理或未有效完整达标处理而回注,造成回注的不确定性对地层及地下水有潜在的污染风险。

也有采用电化学方法对油田中的废液进行处理的,例如公开号:CN109485185A公开了一种油田作业废液的脉冲电化学处理方法及装置,其主要采用了曝气预处理—电化学处理—电絮凝处理的技术手段,能够在较短的时间内实现废液的破胶脱稳效果,并具有COD、浊度和硬度去除效率高的优点。但该技术仅设计了废液的前置处理,对于水相后续的处理并不涉及。虽然实现了较好的破胶脱稳效果,但处理后的水相仅仅只是满足了废液的排放要求,并不是环保无害的,不能回收利用,无法形成闭环工艺,造成了水资源的浪费。

并且,上述技术采用的电絮凝处理手段,需要加入助剂(例如除硬剂和/或助絮凝剂)进行混凝沉淀,并且还要在混凝反应池中加入碱液调节pH值,因而在电絮凝处理上也不够简便,成本相对较高。

发明内容

本发明提供了一种乳化类型水包油型含油废水脱稳三相分离的处理方法,主要针对乳化类型水包油型含油废水的处理,完全可以实现水相的回收利用,大幅节约了水资源,并有效简化了电絮凝处理工艺,节约了成本。

为实现上述目的,本发明采用的技术方案如下:

一种乳化类型水包油型含油废水脱稳三相分离的处理方法,包括以下步骤:

(1)采用电絮凝工艺对乳化类型水包油型含油废水进行脱稳处理,其中,电解极板的材质为高纯铝,且极板厚度为3~5mm,正负极板间距为8~10mm,电解电流为10~15A、电解电压为2~5V、电解时间为30~90s;

(2)将脱稳后的含油废水进行油相、水相、固相三相分离,获得合格达标的油相和固体渣相;

(3)去除水相中的污染离子;

(4)将去除怃然离子后的产水进行固液分离;

(5)将固液分离后的产水进行介质过滤,去除污染物;

(6)将产水进行DTRO反渗透处理,获得达标合格清水。

作为优选,所述步骤(1)中,每进行一个电解周期进行一次正负倒极。

具体地,所述步骤(2)中,将脱稳后的含油废水泵入三相分离器,分离转速3000~3500rpm,分离时间15~20min,实现油相、水相、固相三相分离。

具体地,所述步骤(3)中,采用除杂提质助剂去除水相中的污染离子,该除杂提质助剂以重量计,每吨水相中,FeCl3、Na2CO3、NaOH的用量比例为0~0.1%、0.2~0.5%、0~0.1%。

具体地,所述步骤(4)中,将除杂提质后的产水泵入板框压滤系统进行固液分离;所述的板框压滤系统采用高压隔膜压滤,压力值为0.6~0.8Mpa,隔膜尺寸为400~460目、0.038~0.030mm。

具体地,所述步骤(5)中,将固液分离后的产水泵入介质过滤系统,过滤去除污染物。介质过滤采用二级过滤,一级过滤采用多联滤料过滤器,填装的滤料由无烟煤+活性炭+核桃壳+石英砂组成,过滤精度为3~5μm;二级过滤采用改性纤维球过滤器过滤,过滤精度为1~2μm。

作为优选,所述一级过滤的滤料间隔交叉设置,层间距为20~50cm,过滤压力为0.04~0.6Mpa,反冲洗强度为0.4~0.6m3/min·m2,反冲时间为15~20min。

作为优选,所述二级过滤的纤维球球径为45~50mm,堆积密度为0.04~0.05g/cm2,填高250~300cm,过滤压力为0.04~0.6Mpa,反冲洗强度为0.4~0.6m3/min·m2,反冲时间为15~20min。

作为优选,所述步骤(6)中,DTRO采用叠管式,渗透压力为60~90bar,渗透孔径小于0.1nm。

进一步地,所述DTRO反渗透处理产生的低比例浓水经由60~90℃低温磁化全量蒸发,蒸发的凝结水进入O3催化氧化环节进行再处理,在O3催化氧化中,O3浓度为150~180mg/L,催化剂为C基TiO2-MnO2-Al2O3。

与现有技术相比,本发明具有以下有益效果:

(1)本发明采用高纯的单质铝作为电解极板的制备材质,结合极板厚度、正负极板间距、电解电流、电解电压以及电解时间等工艺参数的设计,使用时可以达到乳化类型水包油型含油废水破胶脱稳的目的和效果。本发明设计的电絮凝处理工艺,在确保破胶脱稳效果并获得合格达标的回收油相和固体渣相的前提下,无需加入助剂,也不存在pH值调节的情况,不仅工艺简单、成本低廉,而且脱稳效率高。

(2)本发明在含油废水脱稳后,针对固液分离的水相还依次进行了污染离子去除、固液分离、介质过滤去除污染物、DTRO反渗透处理,从而获得了符合要求(《污水综合排放标准》)的清水,并且环保无害,完全可以进行生产回用,大幅节约了水资源。

(3)本发明中,针对水相进行污染离子的去除是关键步骤,而其中的除杂提质助剂以Na2CO3为基础,根据实际情况配合FeCl3和/或NaOH,能充分除去水中潜在的污染离子。本发明设计的除杂提质助剂,组分选用巧妙、来源广泛、成本低廉,且用量比例设计恰当,为最终获得可以回用的产水提供了非常可靠的保障。

(4)本发明设计了二级介质过滤的方式,其中的一级过滤采用多联滤料(无烟煤+活性炭+核桃壳+石英砂)组合过滤,滤料间隔交叉设置,且过滤精度为3~5μm,如此设计,能进一步去除水相中的悬浮杂质、胶状杂质等;而二级过滤采用纤维球过滤,且球径45~50mm、过滤精度为1~2μm,如此可以发挥出介质过滤深层截污的能力,在结合一级过滤后,整体上充分确保了水相污染物的去除。

(5)本发明中,DTRO反渗透处理产生的低比例浓水经由60~90℃低温磁化全量蒸发,蒸发的凝结水进入O3催化氧化环节进行再处理,能进一步提升节约水资源的效果,实现整体工艺的闭环处置,进而在最大程度上实现废水零排放的效果和目的。

(6)本发明整体工艺设计合理、工艺简单、成本低廉、使用效果好、节能环保、产水回用率高,同时,本发明工艺所涉及的设备可以实现模块化设计,自动化程度高,便于扩能、拆卸、移动及维护。因此,本发明非常适合大规模推广应用。

发明人 (郭明遗;邓艳;黄艳萍;冯海波;吴华;)