申请日 20190606

公开(公告)日 20201208

IPC分类号 C02F9/14; C02F101/30

摘要

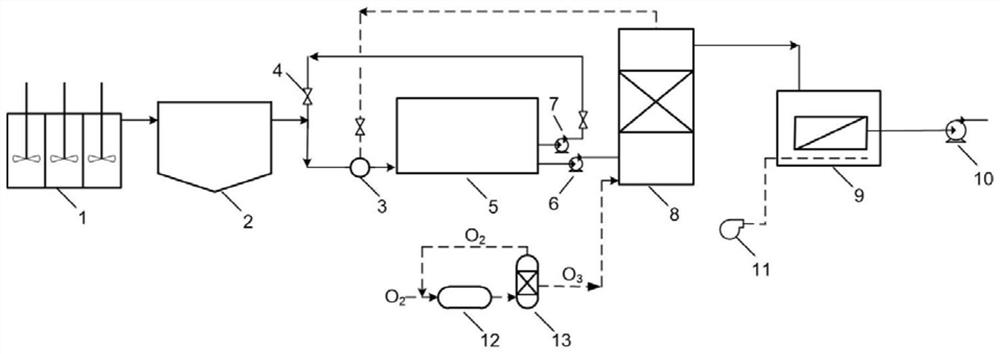

本发明提供了一种臭氧催化氧化系统、包括其的废水深度处理系统及处理方法,所述的臭氧催化氧化系统按照废水处理的工艺流程包括依次连接的气液混合泵、预氧化池和臭氧催化氧化反应器;所述的臭氧催化氧化系统还包括与臭氧催化氧化反应器连接的臭氧发生单元;所述臭氧催化氧化反应器的尾气出口和预氧化池的出水口均连接气液混合泵的入口。废水在预氧化池中将臭氧催化氧化反应器的尾气经气液混合泵与废水混合形成微小气泡,使得悬浮物进一步去除、有机物预氧化。臭氧发生器出口连接变压吸附装置,分离浓缩产生高浓度臭氧气体,高浓度臭氧与废水充分混合,在臭氧催化氧化反应器内固相催化剂作用下对有机物进行深度氧化。

权利要求书

1.一种臭氧催化氧化系统,其特征在于,所述的臭氧催化氧化系统按照废水处理的工艺流程包括依次连接的气液混合泵、预氧化池和臭氧催化氧化反应器;所述的臭氧催化氧化系统还包括与臭氧催化氧化反应器连接的臭氧发生单元;所述臭氧催化氧化反应器的尾气出口和预氧化池的出水口均连接气液混合泵的入口。

2.根据权利要求1所述的臭氧催化氧化系统,其特征在于,所述的臭氧催化氧化反应器内部装填有固体催化剂;

优选地,所述固体催化剂的活性成分为锰、铁、铜或铈中一种或至少两种的组合;

优选地,所述的臭氧催化氧化反应器内部设置有布水布气装置。

3.根据权利要求1或2所述的臭氧催化氧化系统,其特征在于,所述的臭氧发生单元包括依次连接的臭氧发生器和变压吸附装置,所述的变压吸附系统用于对臭氧发生装置产生的臭氧/氧气混合气体进一步分离浓缩得到高浓度臭氧气体;

优选地,所述变压吸附装置的吸附剂为分子筛、活性炭或氧化铝中的一种或至少两种的组合;

优选地,所述变压吸附装置产生的气体中臭氧浓度≥200g/Nm3,进一步优选地,气体中臭氧浓度为200~300g/Nm3。

4.一种采用权利要求1-3任一项所述的臭氧催化氧化系统对有机废水进行处理的方法,其特征在于,所述的处理方法包括:

(Ⅰ)有机废水经气液混合泵依次通过预氧化池和臭氧催化氧化反应器,臭氧发生单元向臭氧催化氧化反应器内通入臭氧,有机废水在臭氧催化氧化反应器中发生催化氧化反应;

(Ⅱ)反应排出的臭氧尾气循环至预氧化池中对其中的废水进行气浮,预氧化池排出的部分预氧化废水经气液混合泵回流至预氧化池中循环进行步骤(Ⅰ)。

5.根据权利要求4所述的处理方法,其特征在于,所述的气液混合泵的气液比为0~20%;

优选地,所述预氧化池的回流比为0~1000%;

优选地,所述预氧化池的水力停留时间为0.5~4h;

优选地,所述臭氧催化氧化反应器的臭氧投加量为0~300mg/L;

优选地,所述臭氧催化氧化反应器的水力停留时间为0.5~2h。

6.一种基于臭氧催化氧化和MBR的废水深度处理系统,其特征在于,所述的废水深度处理系统包括依次连接的预处理单元、臭氧催化氧化单元和膜生物反应单元;

所述的臭氧催化氧化单元为权利要求1-3任一项所述的臭氧催化氧化系统。

7.根据权利要求6所述的废水深度处理系统,其特征在于,所述的预处理单元按照废水处理的工艺路线包括依次连接的混凝反应池和混凝沉淀池;

优选地,所述的混凝反应池内投加有混凝剂;

优选地,所述的混凝剂为聚合氯化铝、聚合硫酸铁、硫酸铝或三氯化铁中的一种或至少两种的组合;

优选地,所述的混凝反应池内投加有助凝剂;

优选地,所述的助凝剂为聚丙烯酰胺。

8.根据权利要求6或7所述的废水深度处理系统,其特征在于,所述的膜生物反应单元包括膜生物反应器;

优选地,所述的膜生物反应器的壳体内部设置有膜组件;

优选地,所述的膜生物反应器的壳体底部设置有布气装置,所述布气装置外接空气压缩机;

优选地,所述的膜生物反应器的壳体内部还设置有膜清洗装置。

9.一种基于臭氧催化氧化和MBR的废水深度处理方法,其特征在于,采用权利要求6-8任一项所述的废水深度处理系统对有机废水依次进行臭氧催化氧化处理和MBR处理,所述的处理方法包括:

(Ⅰ)有机废水经过预处理单元预处理后脱除其中的悬浮物后经气液混合泵依次通过预氧化池和臭氧催化氧化反应器,通过臭氧发生单元向臭氧催化氧化反应器内通入臭氧,有机废水在臭氧催化氧化反应器中进行催化氧化反应得到催化氧化出水;

(Ⅱ)步骤(Ⅰ)反应后排出的臭氧尾气循环至预氧化池中对其中的废水进行气浮,预氧化池排出的部分预氧化废水回流至预氧化池中循环进行步骤(Ⅰ);

(Ⅲ)步骤(Ⅰ)得到的催化氧化出水进入膜生物反应单元进行膜生物处理。

10.根据权利要求9所述的废水深度处理方法,其特征在于,步骤(Ⅰ)所述预处理包括:有机废水在混凝反应池中发生化学混凝反应得到絮凝体,絮凝体在混凝沉淀池中经重力沉降而分离;

优选地,所述混凝反应池的水力停留时间为1~4小时;

优选地,所述气液混合泵的气液比为0~20%;

优选地,所述臭氧发生单元产生的气体中臭氧浓度≥200g/Nm3,进一步优选地,气体中臭氧浓度为200~300g/Nm3;

优选地,所述臭氧催化氧化反应器的臭氧投加量为0~300mg/L;

优选地,所述臭氧催化氧化反应器的水力停留时间为0.5~2h;

优选地,步骤(Ⅱ)所述的臭氧尾气经气液混合泵循环至预氧化池中;

优选地,步骤(Ⅱ)所述的部分预氧化废水经气液混合泵回流至预氧化池中;

优选地,所述预氧化池的回流比为0~1000%;

优选地,步骤(Ⅲ)所述膜生物反应单元的水力停留时间为2~6h。

说明书

一种臭氧催化氧化系统、包括其的废水深度处理系统及处理 方法

技术领域

本发明属于废水处理技术领域,涉及一种臭氧催化氧化系统、包括其的废水深度处理系统及处理方法,尤其涉及一种高浓度臭氧催化氧化系统、以及基于该系统和MBR的废水深度处理系统及处理方法。

背景技术

化工、制药、农药、焦化、煤化工等行业产生的大量毒性有机物废水经过生物处理后,废水中仍然含有低浓度的残留毒性有机物,废水COD通常为100~500mg/L,可生化性差,毒性高,若直接排放将对生态环境造成重大影响。

高级氧化技术和MBR技术是废水深度处理中的热门技术,高级氧化技术通过产生强氧化性的羟基自由基达到完全降解有机物的目的,MBR技术通过维持高污泥浓度,提高难降解有机物的去除效率。目前臭氧氧化和MBR联合工艺常用于各种污水的处理工程。

CN109626761A公开了一种臭氧催化氧化联合MBR深度处理制药废水的装置及其方法,具体是臭氧发生器产生臭氧氧气混合气体,混合气体由非均相臭氧催化氧化反应器的底部进入后与由原废水进水泵泵入的制药废水在催化剂存在条件下进行臭氧催化氧化反应。经过非均相臭氧催化氧化反应后得到非均相臭氧催化氧化出水,非均相臭氧催化氧化出水由MBR进水泵注入到MBR中进行生化反应,经过MBR处理后的废水由MBR出水泵抽出后进行排放。

CN107759026A公开了一种臭氧催化氧化-曝气生物滤塔协同处理渗滤液MBR出水的方法,具体是:渗滤液MBR出水与臭氧按反应比,经过射流装置进行气液混合;气液混合液和循环液汇合后与双氧水按反应比,经过静态混合器进行混合,最终混合液从臭氧催化氧化塔下部进水口加入。塔顶尾气排放口排出的尾气,通入臭氧分解装置,处理后经过射流装置进行气液混合;气液混合液从生物滤塔下部进水口加入,经过生物滤塔处理,最终出水能稳定达到生活垃圾填埋场污染控制标准。

CN104876403A公开了一种焦化废水深度处理回用工艺,它包括如下步骤:(1)在混沉池中进行沉淀处理;(2)在多介质过滤器中进行过滤处理;(3)在臭氧催化氧化反应器中进行催化氧化反应;(4)再输送至中间水槽中,后输送至MBR膜生物反应器;(5)将从MBR膜生物反应器中出来的废水直接用作生化过程中消泡剂用水、煤场抑尘和生活杂用水;或者:(6)将从MBR膜生物反应器中出来的废水输送至保安过滤器中进一步过滤处理;(7)再将废水输送至反渗透装置中进行进一步除盐。

但是该工艺还存在以下几个方面问题:(1)目前臭氧发生器产生的臭氧/氧气混合气体中臭氧浓度有限(一般<150g/Nm3),导致废水COD去除效率有限;(2)臭氧氧化反应后的臭氧尾气破坏需要消耗额外的能量。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种臭氧催化氧化系统、包括其的废水深度处理系统及处理方法,废水依次通过混凝反应池和混凝沉淀池去除悬浮物,然后进入预氧化池和臭氧催化氧化反应器,最终进入膜-生物反应器(MBR)单元,出水水质进一步提高。在预氧化池中将臭氧催化氧化反应器的尾气经气液混合泵与废水混合形成微小气泡,使得悬浮物进一步去除、有机物预氧化。臭氧发生器出口连接变压吸附装置,分离浓缩产生高浓度臭氧气体,高浓度臭氧与废水充分混合,在臭氧催化氧化反应器内固相催化剂作用下对有机物进行深度氧化。本发明提供的废水深度处理系统无需再臭氧氧化前设置过滤池,并且可以有效利用臭氧尾气,实现对废水的深度处理净化。

为达此目的,本发明采用以下技术方案:

第一方面,本发明提供了一种臭氧催化氧化系统,所述的臭氧催化氧化系统按照废水处理的工艺流程包括依次连接的气液混合泵、预氧化池和臭氧催化氧化反应器;所述的臭氧催化氧化系统还包括与臭氧催化氧化反应器连接的臭氧发生单元;所述臭氧催化氧化反应器的尾气出口和预氧化池的出水口均连接气液混合泵的入口。

在预氧化池中将臭氧催化氧化反应器的尾气经气液混合泵与废水混合形成微小气泡对污水中的悬浮物产生气浮作用,使得悬浮物进一步被去除并发生有机物的预氧化反应。臭氧催化氧化反应器利用高浓度臭氧气体和固相催化剂的作用产生强氧化性的羟基自由基,对有机物进行深度矿化。

由于在预氧化池中实现了废水的预氧化和气浮,因此本发明提供的臭氧催化氧化系统无需在臭氧氧化前对废水进行过滤,省去了过滤装置,并且有效利用臭氧尾气,可以对废水进行深度处理净化。

本发明提供的臭氧催化氧化系统尤其适合于含中等或者低浓度有机物的废水(如COD<500~1000mg/L)中难降解有机物的深度脱除,例如工业废水生化尾水、反渗透浓盐水等。

作为本发明一种优选的技术方案,所述的臭氧催化氧化反应器内部装填有固体催化剂。

优选地,所述固体催化剂的活性成分为锰、铁、铜或铈中一种或至少两种的组合。

优选地,所述的臭氧催化氧化反应器内部设置有布水布气装置。

作为本发明一种优选的技术方案,所述的臭氧发生单元包括依次连接的臭氧发生器和变压吸附装置,所述的变压吸附系统用于对臭氧发生装置产生的臭氧/氧气混合气体进一步分离浓缩得到高浓度臭氧气体。臭氧发生器出口连接变压吸附装置,分离浓缩产生高浓度臭氧气体(臭氧浓度≥200g/Nm3),高浓度臭氧与废水充分混合,在臭氧催化氧化反应器内固相催化剂作用下对有机物进行深度氧化。

优选地,所述变压吸附装置的吸附剂为分子筛、活性炭或氧化铝中的一种或至少两种的组合。

优选地,所述变压吸附装置产生的气体中臭氧浓度≥200g/Nm3,例如可以是200g/Nm3、300g/Nm3、400g/Nm3、500g/Nm3、600g/Nm3、700g/Nm3、800g/Nm3、900g/Nm3或1000g/Nm3,进一步优选地,气体中臭氧浓度为200~300g/Nm3。

第二方面,本发明提供了一种采用第一方面所述的臭氧催化氧化系统对有机废水进行处理的方法,所述的处理方法包括:

(Ⅰ)有机废水经气液混合泵依次通过预氧化池和臭氧催化氧化反应器,臭氧发生单元向臭氧催化氧化反应器内通入臭氧,有机废水在臭氧催化氧化反应器中发生催化氧化反应;

(Ⅱ)反应排出的臭氧尾气循环至预氧化池中对其中的废水进行气浮,预氧化池排出的部分预氧化废水经气液混合泵回流至预氧化池中循环进行步骤(Ⅰ)。

作为本发明一种优选的技术方案,所述的气液混合泵的气液比为0~20%,例如可以是1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%或19%,进一步优选地,所述的气液混合泵的气液比为0~15%。

优选地,所述预氧化池的回流比为0~1000%,例如可以是100%、200%、300%、400%、500%、600%、700%、800%或900%,进一步优选地,所述预氧化池的回流比为200~800%。

优选地,所述预氧化池的水力停留时间为0.5~4h,例如可以是0.5h、1h、1.5h、2h、2.5h、3h、3.5h或4h。

优选地,所述臭氧催化氧化反应器的臭氧投加量为0~300mg/L,例如可以是50mg/L、100mg/L、150mg/L、200mg/L、250mg/L或300mg/L。

优选地,所述臭氧催化氧化反应器的水力停留时间为0.5~2h,例如可以是0.5h、0.6h、0.7h、0.8h、0.9h、1.0h、1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h或2.0h。

第三方面,本发明提供了一种基于臭氧催化氧化和MBR的废水深度处理系统,所述的废水深度处理系统包括依次连接的预处理单元、臭氧催化氧化单元和膜生物反应单元。

所述的臭氧催化氧化单元采用第一方面所述的臭氧催化氧化系统。

废水依次通过混凝反应池和混凝沉淀池去除悬浮物,然后进入臭氧催化氧化单元进行催化氧化反应,最终进入膜生物反应(MBR)单元,出水水质进一步提高。在臭氧催化氧化单元中,通过变压吸附装置将臭氧发生器产生的氧气/臭氧混合气体分离浓缩,获得高浓度臭氧气体(臭氧浓度≥200g/Nm3),提高臭氧在废水中的溶解量并提高COD去除效率,将臭氧催化氧化反应器排出的臭氧尾气经气液混合泵通入预氧化池,有效利用了臭氧尾气中的臭氧气体。由于臭氧催化氧化系统COD去除效率提高,MBR单元的有机物负荷降低,膜清洗周期和使用寿命延长。

作为本发明一种优选的技术方案,所述的预处理单元按照废水处理的工艺路线包括依次连接的混凝反应池和混凝沉淀池。

优选地,所述的混凝反应池内投加有混凝剂。

优选地,所述的混凝剂为聚合氯化铝、聚合硫酸铁、硫酸铝或三氯化铁中的一种或至少两种的组合。

优选地,所述的混凝反应池内投加有助凝剂。

优选地,所述的助凝剂为聚丙烯酰胺。

作为本发明一种优选的技术方案,所述的膜生物反应单元包括膜生物反应器。

优选地,所述的膜生物反应器的壳体内部设置有膜组件。

优选地,所述的膜生物反应器的壳体底部设置有布气装置,所述布气装置外接空气压缩机。

优选地,所述的膜生物反应器的壳体内部还设置有膜清洗装置。

第四方面,本发明提供了一种基于臭氧催化氧化和MBR的废水深度处理方法,采用第三方面所述的废水深度处理系统对有机废水依次进行臭氧催化氧化处理和MBR处理,所述的处理方法包括:

(Ⅰ)有机废水经过预处理单元预处理后脱除其中的悬浮物后经气液混合泵依次通过预氧化池和臭氧催化氧化反应器,通过臭氧发生单元向臭氧催化氧化反应器内通入臭氧,有机废水在臭氧催化氧化反应器中进行催化氧化反应得到催化氧化出水;

(Ⅱ)步骤(Ⅰ)反应后排出的臭氧尾气循环至预氧化池中对其中的废水进行气浮,预氧化池排出的部分预氧化废水回流至预氧化池中循环进行步骤(Ⅰ);

(Ⅲ)步骤(Ⅰ)得到的催化氧化出水进入膜生物反应单元进行膜生物处理。

作为本发明一种优选的技术方案,步骤(Ⅰ)所述预处理包括:有机废水在混凝反应池中发生化学混凝反应得到絮凝体,絮凝体在混凝沉淀池中经重力沉降而分离。

优选地,所述混凝反应池的水力停留时间为1~4小时,例如可以是1小时、1.5小时、2小时、2.5小时、3小时、3.5小时或4小时。

优选地,所述气液混合泵的气液比为0~20%,例如可以是1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%或19%,进一步优选地,所述的气液混合泵的气液比为0~15%。

优选地,所述臭氧发生单元产生的气体中臭氧浓度≥200g/Nm3,例如可以是200g/Nm3、300g/Nm3、400g/Nm3、500g/Nm3、600g/Nm3、700g/Nm3、800g/Nm3、900g/Nm3或1000g/Nm3,进一步优选地,气体中臭氧浓度为200~300g/Nm3;

优选地,所述臭氧催化氧化反应器的臭氧投加量为0~300mg/L,例如可以是50mg/L、100mg/L、150mg/L、200mg/L、250mg/L或300mg/L。

优选地,所述臭氧催化氧化反应器的水力停留时间为0.5~2h,例如可以是0.5h、0.6h、0.7h、0.8h、0.9h、1.0h、1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h或2.0h。

优选地,步骤(Ⅱ)所述的臭氧尾气经气液混合泵循环至预氧化池中;

优选地,步骤(Ⅱ)所述的部分预氧化废水经气液混合泵回流至预氧化池中;

优选地,所述预氧化池的回流比为0~1000%,例如可以是100%、200%、300%、400%、500%、600%、700%、800%或900%。

优选地,步骤(Ⅲ)所述膜生物反应单元的水力停留时间为2~6h,例如可以是2h、2.5h、3h、3h、3.5h、4h、4.5h、5h、5.5h或6h。

本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

所述系统是指设备系统、装置系统或生产装置。

与现有技术相比,本发明的有益效果为:

(1)本发明通过变压吸附装置将臭氧发生器产生的氧气/臭氧混合气体分离浓缩,获得高浓度臭氧气体(臭氧浓度≥200g/Nm3),提高臭氧在废水中的溶解量并提高COD去除效率;将臭氧催化氧化反应器排出的臭氧尾气经气液混合泵通入预氧化池,有效利用尾气中的臭氧气体;

(2)本发明尤其适合于含低浓度有机物的废水(如COD为200~800mg/L)中难降解有机物的深度脱除,例如工业废水生化尾水、反渗透浓盐水等。

发明人 (段锋;李玉平;曹宏斌;)