申请日 20191227

公开(公告)日 20201201

IPC分类号 C02F9/04

摘要

本实用新型公开了一种熄焦废水臭氧催化氧化装置,包括熄焦废水池、混合池、臭氧催化氧化装置,熄焦废水池通过带泵管道与混合池相连通,所述混合池通过带阀管道与絮凝池相连通,所述絮凝池一侧溢流联通有沉淀池,沉淀池底端设置有污泥排出口,污泥排出口通过带污泥排放泵的管道与污泥浓缩池相连通,污泥浓缩池底部通过带泵管道连接有板框压滤机。本实用新型采用高密度澄清池与臭氧催化氧化反应器协同处理熄焦废水,设计合理,设备简单,流程简单易操作,经过处理后的出水可满足企业水污染排放浓度限值要求,且工艺运行稳定,具有很强的工程运用价值。

权利要求书

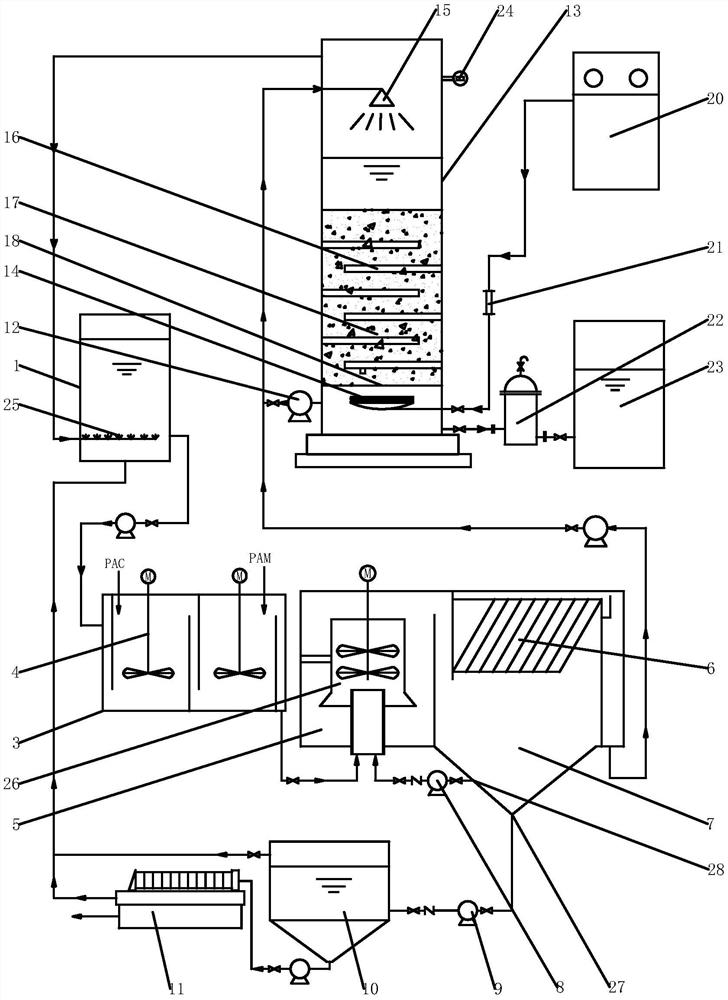

1.一种熄焦废水臭氧催化氧化装置,包括熄焦废水池(1)、混合池(3)、臭氧催化氧化装置(13),其特征在于熄焦废水池(1)通过带泵管道与混合池(3)相连通,所述混合池(3)通过带阀管道与絮凝池(5)底端入口相连通,所述絮凝池(5)一侧溢流联通有沉淀池(7);

沉淀池(7)底端设置有污泥排出口(27),污泥排出口(27)通过带污泥排放泵(9)的管道与污泥浓缩池(10)相连通,污泥浓缩池(10)底部通过带泵管道连接有板框压滤机(11),污泥排出口上方的沉淀池(7)下部设置有矾花循环口(28),矾花循环口(28)与污泥循环泵(8)的进口端相连通,污泥循环泵(8)的出口端通过带阀管道与絮凝池(5)低端入口相连通;

沉淀池(7)上清液部通过带泵管道与臭氧催化氧化装置(13)供水连接;

所述臭氧催化氧化装置(13)包括循环水泵(12)、臭氧催化氧化反应器,所述臭氧催化氧化反应器内的底端设置有曝气器(14),所述曝气器(14)上方设置有微孔隔板(18),微孔隔板(18)上方的臭氧催化氧化反应器侧壁上设有交叉安装的若干导流板(16),各导流板(16)之间形成连续S状的空间,且该连续S状的空间内设置有高效催化剂(17),所述臭氧催化氧化反应器内高效催化剂(17)的上方设置有喷淋头(15),沉淀池(7)上清液部通过带泵管道与喷淋头(15)供水连接;

微孔隔板(18)下方的臭氧催化氧化反应器侧壁上设置有两个出水口为清水出口、循环出口,所述循环出口通过管道与循环水泵(12)的进水端口相连通,所述循环水泵(12)通过带阀管道与所述喷淋头(15)相连通,清水出口通过导管与多介质过滤器(22)供水连接,多介质过滤器(22)的出水端与清水池(23)相连通。

2.根据权利要求1所述的熄焦废水臭氧催化氧化装置,其特征在于:曝气器(14)通过带流量计(21)的管道连接有臭氧发生器(20)。

3.根据权利要求1所述的熄焦废水臭氧催化氧化装置,其特征在于:臭氧催化氧化反应器上部设置有臭氧浓度检测仪(24)。

4.根据权利要求1所述的熄焦废水臭氧催化氧化装置,其特征在于:所述混合池(3)内设置有搅拌器(4)。

5.根据权利要求1所述的熄焦废水臭氧催化氧化装置,其特征在于:所述污泥浓缩池(10)上部液体通过带阀管道通入熄焦废水池(1)内的曝气装置(25),所述板框压滤机(11)排出的废水通过带阀管道排入熄焦废水池(1)内。

6.根据权利要求1所述的熄焦废水臭氧催化氧化装置,其特征在于:臭氧催化氧化反应器顶部通过带阀臭氧尾气排放管(19)与熄焦废水池(1)底部相连通。

7.根据权利要求1所述的熄焦废水臭氧催化氧化装置,其特征在于:所述淀池(7)上部设置有斜管分离区(6),斜管分离区(6)上部的清液部通过带泵管道与喷淋头(15)。

说明书

熄焦废水臭氧催化氧化装置

技术领域

本实用新型涉及污水处理技术领域,尤其涉及一种熄焦废水臭氧催化氧化装置。

背景技术

焦化企业在生产焦炭过程中,常用的熄焦工艺有干法熄焦和湿法熄焦。而在实际生产中,大部分企业都会采用湿法熄焦。熄焦废水中含有大量的污染物,如CODcr、氨氮、挥发酚、氰化物及SS等,由于熄焦废水总是循环利用,若不对其深度处理,水中污染物会在熄焦过程中随蒸汽间接排入大气中,势必影响周边环境质量,从而影响厂区周边地区环境质量。为减少对大气环境的污染,要求对每一次熄焦后对于熄焦用的废水做好处理后再循环利用。

熄焦废水的主要污染物为CODcr、氨氮、挥发酚、氰化物及SS,并且水温较高,在60-70℃左右,处理难度较大。目前常用的熄焦废水处理工艺有芬顿氧化和臭氧催化氧化两种。传统芬顿简单、过氧化氢分解速度快,因而氧化速率也较高,然而芬顿氧化处理操作复杂、运行费用高、防腐要求高、处理过程中会产生大量铁泥,需做危废处理,成本高昂。对比传统芬顿氧化法,臭氧催化氧化技术具有处理效果好、便于连续操作、适用范围广和无二次污染等优点,能与废水中大多数有机物,微生物迅速反应,可除去废水中的酚、氰等污染物,并降低其COD、BOD值,同时还可起到脱色、除臭、杀菌的作用,臭氧催化氧化的最佳温度在50℃左右,经过预处理之后的熄焦废水温度可达到臭氧催化氧化的最佳温度,因此臭氧催化氧化在熄焦废水的深度处理方面,具有很好的应用前景。然而现有臭氧催化氧化装置存在气液传质效果差的不足,导致臭氧氧化技术能耗大、成本高昂,另一方面臭氧催化氧化反应器还存在着泡沫过多,尾气浪费等问题限制了其进一步的推广和应用。

现针对以上问题设计出一种熄焦废水臭氧催化氧化装置。

实用新型内容

本实用新型的目的在于提供一种熄焦废水臭氧催化氧化装置,具备采用高密度澄清池与臭氧催化氧化反应器协同处理熄焦废水,设计合理,设备简单,流程简单易操作,经过处理后的出水可满足企业水污染排放浓度限值要求,且工艺运行稳定,具有很强的工程运用价值的优点,解决了原有熄焦废水生化处理无法达到现阶段排放标准的问题。

为达到上述目的,本实用新型采用如下技术方案:一种熄焦废水臭氧催化氧化装置,包括熄焦废水池、混合池、臭氧催化氧化装置,熄焦废水池通过带泵管道与混合池相连通,所述混合池通过带阀管道与絮凝池相连通,所述絮凝池一侧溢流联通有沉淀池;

沉淀池底端设置有污泥排出口,污泥排出口通过带污泥排放泵的管道与污泥浓缩池相连通,污泥浓缩池底部通过带泵管道连接有板框压滤机,污泥排出口上方的沉淀池下部设置有矾花循环口,矾花循环口与污泥循环泵的进口端相连通,污泥循环泵的出口端通过带阀管道与絮凝池低端入口相连通;

沉淀池上清液部通过带泵管道与臭氧催化氧化装置供水连接;

所述臭氧催化氧化装置包括循环水泵、臭氧催化氧化反应器,所述臭氧催化氧化反应器内的底端设置有曝气器,所述曝气器上方设置有微孔隔板,微孔隔板上方的臭氧催化氧化反应器侧壁上设有交叉安装的若干导流板,各导流板之间形成连续S状的空间,且该连续S状的空间内设置有高效催化剂,所述臭氧催化氧化反应器内高效催化剂的上方设置有喷淋头,沉淀池上清液部通过带泵管道与喷淋头供水连接;

微孔隔板下方的臭氧催化氧化反应器侧壁上设置有两个出水口为清水出口、循环出口,所述循环出口通过管道与循环水泵的进水端口相连通,所述循环水泵通过带阀管道与所述喷淋头相连通,清水出口通过导管与多介质过滤器供水连接,多介质过滤器的出水端与清水池相连通。

进一步的,曝气器通过带流量计的管道连接有臭氧发生器。

进一步的,臭氧催化氧化反应器上部设置有臭氧浓度检测仪。

进一步的,所述混合池内设置有搅拌器。

进一步的,所述污泥浓缩池上部液体通过带阀管道通入熄焦废水池内的曝气装置,所述板框压滤机排出的废水通过带阀管道排入熄焦废水池内。

进一步的,臭氧催化氧化反应器顶部通过带阀臭氧尾气排放管与熄焦废水池底部相连通。

进一步的,所述淀池上部设置有斜管分离区,斜管分离区上部的清液部通过带泵管道与喷淋头。

本实用新型与现有技术相比具有的有益效果是:

1.采用高密度澄清池与臭氧催化氧化反应器协同处理熄焦废水,设计合理,设备简单,流程简单易操作,经过处理后的出水可满足企业水污染排放浓度限值要求,且工艺运行稳定,具有很强的工程运用价值;

2.采用高密度澄清池;高密度澄清池集絮凝、沉淀及污泥回流为一体,对比传统的混凝沉淀池设备少,安装启动简便,运行维护方便;表面负荷高,占地小,出水水质好;污泥回流量便于控制,排泥浓度高,污泥体积少且处理方便;

3.臭氧催化氧化装置的尾气通过管道通入熄焦废水循环池的底部,通过熄焦废水原水猝灭尾气中残留的臭氧,避免了臭氧尾气的污染和浪费,也无需额外的尾气破坏装置,降低了成本;

4.臭氧催化氧化催化剂的高催化活性使得臭氧催化氧化的反应速率大大提高,下半部分设置了导流板,大大延长了气体与液体反应的路径,从而延长了气体的停留时间,气液接触时间越长越有利于反应;

5.臭氧催化氧化装置中设有内部循环系统,促使反应均匀进行;装置顶端设有喷头,用于喷洒水流或水珠以打散浮在水面的泡沫来减少泡沫,有效避免了泡沫积聚后进入尾气处理管道;

6.高密度澄清池药剂用量少,臭氧催化氧化装置采用的催化剂在工艺设备的有效运行期间不存在催化剂颗粒的流失和破碎现象,使用前后,比表面积、孔结构等均未发生明显变化,催化剂未发生失活现象,不需要补充更换催化剂,不增加额外的运行费用,总的运行成本低。

发明人 (徐辉;干建文;刘娟;倪超;张洁;)