申请日 20191213

公开(公告)日 20201103

IPC分类号 C02F9/04; B01F13/10; C02F103/18

摘要

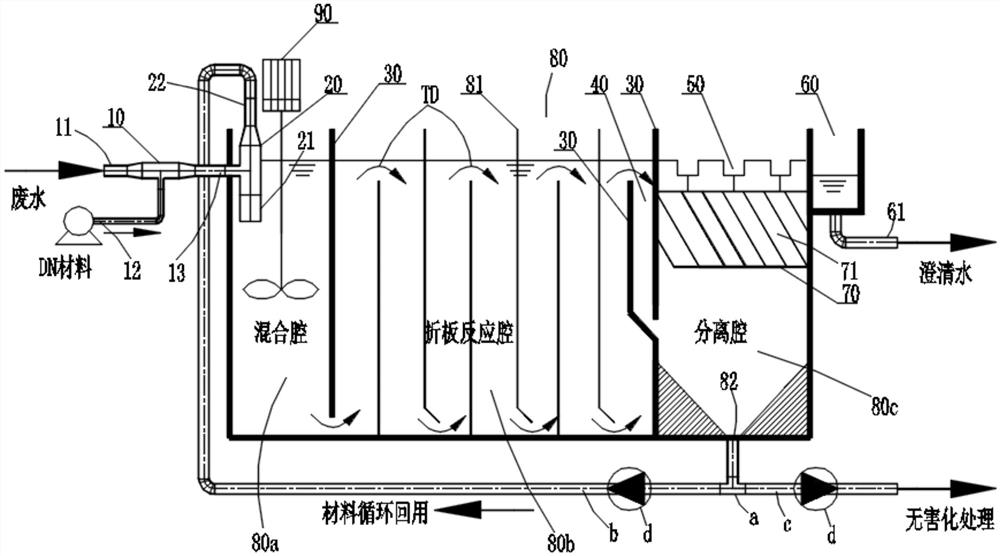

本实用新型提供的一种新型脱硫废水处理装置,包括静态混合器、导流筒、导流板、导流槽、溢流堰、集水槽、倾斜覆盖板和反应池,反应池通过设置多个隔板分隔成混合腔、折板反应腔和分离腔,静态混合器上设有废水进料口、DN材料进料口和混合出料口,导流筒上设有排料口和循环进料口,折板反应腔内设有多个相互平行的导流板,导流板将折板反应腔分隔成上下来回式流体通道,分离腔的底部设有废渣出口,废渣出口上设有三通阀,三通阀的一个通口与废渣出口连接,第二个通口通过设置第一管道与导流筒上的循环进料口连接,第三个通口通过设置第二管道与外界大气或设备连通,分离腔的顶部设有倾斜覆盖板,集水槽设于反应池的外壁上。

权利要求书

1.一种新型脱硫废水处理装置,其特征在于,包括静态混合器(10)、导流筒(20)、导流板(30)、导流槽(40)、集水槽(60)、倾斜覆盖板(70)和反应池(80),所述反应池(80)通过设置多个隔板(81)分隔成混合腔(80a)、折板反应腔(80b)和分离腔(80c),所述折板反应腔(80b)处于混合腔(80a)和分离腔(80c)之间,所述静态混合器(10)上设有废水进料口(11)、DN材料进料口(12)和混合出料口(13),所述混合出料口(13)与所述导流筒(20)的内腔连通,所述导流筒(20)上设有排料口(21)和循环进料口(22),所述排料口(21)处于所述混合腔(80a)内,所述混合腔(80a)和折板反应腔(80b)的底部相互连通,所述折板反应腔(80b)内设有多个相互平行的导流板(30),导流板(30)将折板反应腔(80b)分隔成上下来回式流体通道(TD),所述折板反应腔(80b)上的远离混合腔(80a)的一侧的顶端通过设置导流槽(40)与所述分离腔(80c)连通,所述分离腔(80c)的底部设有废渣出口(82),所述废渣出口(82)上设有三通阀(a),所述三通阀(a)的一个通口与所述废渣出口(82)连接,第二个通口通过设置第一管道(b)与所述导流筒(20)上的循环进料口(22)连接,第三个通口通过设置第二管道(c)与外界大气或设备连通,所述分离腔(80c)的顶部设有倾斜覆盖板(70),所述倾斜覆盖板(70)固定在反应池(80)的内壁上,倾斜覆盖板(70)上设有多个均匀排列的溢水通道(71),所述溢水通道(71)与水平面的夹角为10°~80°,所述集水槽(60)设于所述反应池(80)上的靠近分离腔(80c)处的外壁上,且集水槽(60)的顶端与所述分离腔(80c)顶端连通,底端设有排水管道(61)。

2.根据权利要求1所述的一种新型脱硫废水处理装置,其特征在于,还包括搅拌机(90),所述搅拌机(90)固定在所述反应池(80)上,且处于所述混合腔(80a)内。

3.根据权利要求1所述的一种新型脱硫废水处理装置,其特征在于,所述导流槽(40)处于所述折板反应腔(80b)和分离腔(80c)之间,折板反应腔(80b)和分离腔(80c)之间设置两个所述隔板(81),靠近折板反应腔(80b)的隔板(81)的顶端的水平高度低于远离折板反应腔(80b)的隔板(81)的顶端的水平高度,靠近折板反应腔(80b)的隔板(81)的底端与反应池(80)低端密封连接,远离折板反应腔(80b)的隔板(81)的低端与反应池(80)低端不接触,具有用于流体通过的间距,所述折板反应腔(80b)和分离腔(80c)之间的两个隔板(81)之间也具有用于流体通过的间距。

4.根据权利要求1所述的一种新型脱硫废水处理装置,其特征在于,所述第一管道(b)和第二管道(c)上分别设有一个电泵(d)。

5.根据权利要求1所述的一种新型脱硫废水处理装置,其特征在于,所述溢水通道(71)与水平面的夹角为60°。

6.根据权利要求1所述的一种新型脱硫废水处理装置,其特征在于,所述导流板(30)为ABR型折板。

7.根据权利要求1所述的一种新型脱硫废水处理装置,其特征在于,所述分离腔(80c)的顶部设有溢流堰(50),所述溢流堰(50)与所述集水槽(60)的顶部连通。

说明书

一种新型脱硫废水处理装置

技术领域

本实用新型涉及水处理设备技术领域,尤其涉及一种新型脱硫废水处理装置。

背景技术

火力发电作为社会电力发展的主力军,在提出建设和谐社会、发展循环经济的大背景下,如何降低火电技术对环境的污染十分重要,降低脱硫废水处理的成本、提高处理效率成为挑战。火电厂脱硫废水的杂质来自烟气和脱硫用的石灰石,主要包括悬浮物、过饱和的亚硫酸盐、硫酸盐以及重金属,脱硫废水处理难度较大,处理不达标造成的水污染严重。水资源和水环境问题不仅是制约我国工业发展的瓶颈,同时已成为生态文明建设亟待解决的关键问题。随着火力发电厂逐步完成“超低排放”改造,脱硫废水零排放将势在必行。

现有技术中,脱硫废水处理装置结构复杂,占地面积大,且处理效率低,而且现有技术中的废水处理过程中混合反应未充分完成的情况下,废渣也直接排出,不能循环反应,从而降低处理质量。

实用新型内容

本实用新型正是针对现有技术存在的不足,提供了一种新型脱硫废水处理装置。

为解决上述问题,本实用新型所采取的技术方案如下:

一种新型脱硫废水处理装置,包括静态混合器、导流筒、导流板、导流槽、溢流堰、集水槽、倾斜覆盖板和反应池,所述反应池通过设置多个隔板分隔成混合腔、折板反应腔和分离腔,所述折板反应腔处于混合腔和分离腔之间,所述静态混合器上设有废水进料口、DN材料进料口和混合出料口,所述混合出料口与所述导流筒的内腔连通,所述导流筒上设有排料口和循环进料口,所述排料口处于所述混合腔内,所述混合腔和折板反应腔的底部相互连通,所述折板反应腔内设有多个相互平行的导流板,导流板将折板反应腔分隔成上下来回式流体通道,所述折板反应腔上的远离混合腔的一侧的顶端通过设置导流槽与所述分离腔连通,所述分离腔的底部设有废渣出口,所述废渣出口上设有三通阀,所述三通阀的一个通口与所述废渣出口连接,第二个通口通过设置第一管道与所述导流筒上的循环进料口连接,第三个通口通过设置第二管道与外界大气或设备连通,所述分离腔的顶部设有倾斜覆盖板,所述倾斜覆盖板固定在反应池的内壁上,倾斜覆盖板上设有多个均匀排列的溢水通道,所述溢水通道与水平面的夹角为10°~80°,所述集水槽设于所述反应池上的靠近分离腔处的外壁上,且集水槽的顶端与所述分离腔顶端连通,底端设有排水管道。

进一步的,所述搅拌机固定在所述反应池上,且处于所述混合腔内。

进一步的,所述导流槽处于所述折板反应腔和分离腔之间,折板反应腔和分离腔之间设置两个所述隔板,靠近折板反应腔的隔板的顶端的水平高度低于远离折板反应腔的隔板的顶端的水平高度,靠近折板反应腔的隔板的底端与反应池低端密封连接,远离折板反应腔的隔板的低端与反应池低端不接触,具有用于流体通过的间距,所述折板反应腔和分离腔之间的两个隔板之间也具有用于流体通过的间距。

进一步的,所述第一管道和第二管道上分别设有一个电泵。

进一步的,所述溢水通道与水平面的夹角为60°。

进一步的,所述导流板为ABR型折板。

进一步的,所述分离腔的顶部设有溢流堰,所述溢流堰与所述集水槽的顶部连通。

本实用新型与现有技术相比较,本实用新型的有益效果如下:

本实用新型提供的一种新型脱硫废水处理装置,结构简单合理,而且占地面积小,处理效率高,在使用过程中,将废水和DN材料分别从静态混合器上的废水进料口和DN材料进料口进入,经过静态混合器的混合,从混合出料口排入反应池中的混合腔内,在通过混合腔内的搅拌机进行搅拌充分混合反应,随着废水和DN材料的不断加入,混合腔反应后的混合液从混合腔的底部进入到折板反应腔内,由于折板反应腔被导流板分隔成上下来回式流体通道,混合液在上下来回式流体通道内上下运动,从而进行充分混合,混合后通过导流槽进入到分离腔进行沉淀分离,利用材料的凝胶化过程原位吸附、絮凝去除水中污染物,反应结束后材料易于从水中分离,全过程不产生污泥,处理过程简单快速、经济高效,分离腔内部的倾斜覆盖板能够抵挡和集聚水中未沉淀的废渣,当集聚一定体积后,由于重量的作用,直接沉淀到分离腔底部,残渣沉淀之后,分离腔内的清水通过溢流堰进入到集水槽内,并排出,无污染,而沉淀到分离腔底部残渣呈果冻状态,直接从底部的废渣出口排出,排出时会经过三通阀,当反应完全时,直接从第二管道无公害排出,如果在排出时的废渣不是果冻状,证明反应不完全,通过关闭第二管道上的电泵,打开第一管道上的电泵,将废渣重新输入到静态混合器中进行重新反应,从而达到循环处理的效果,本实用新型具有良好的实际应用前景。

发明人 (马大卫;陈中元;庄媛;石宝友;张本耀;郝浩天;汤泉;黄齐顺;李德林;徐硕;申聪聪;李永通;程靖;)