申请日 20200227

公开(公告)日 20201222

IPC分类号 C02F9/06; C02F101/10; C02F101/14; C02F1/50; C02F103/18

摘要

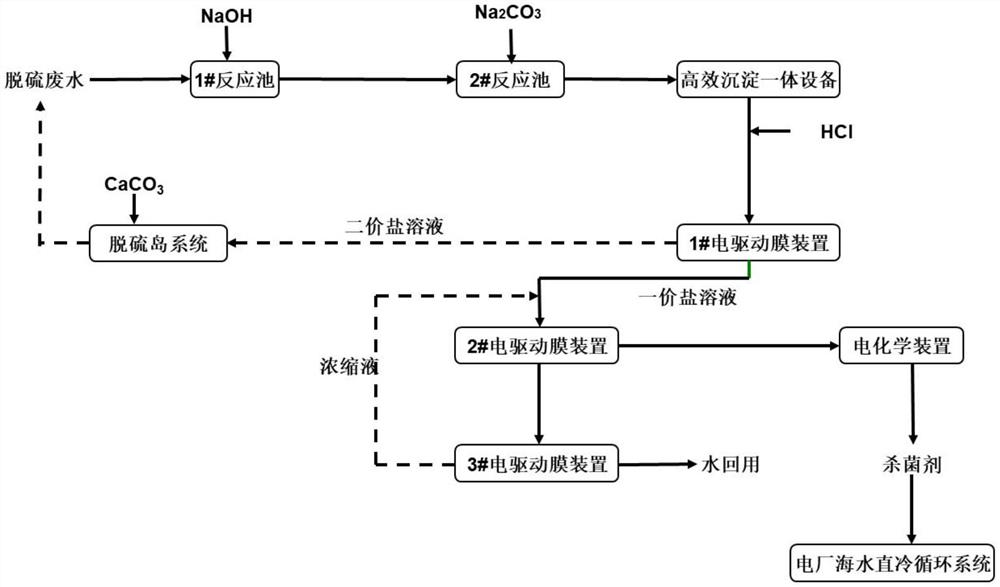

本实用新型提供一种燃煤电厂脱硫废水全电驱动处理系统,包括多个反应池,反应池的出水口与高效沉淀一体设备的入口相连通;高效沉淀一体设备的出水口与1#电驱动膜装置的入口相连通,1#电驱动膜装置的浓室料液出口与2#电驱动膜装置的入口相连通;2#电驱动膜装置的淡室料液出口与3#电驱动膜装置的入口相连通,2#电驱动膜装置的浓室料液出口与电化学装置的入口相连通;电化学装置的出水口连通至电厂海水直冷循环系统。本实用新型通过化学反应+高效沉淀一体设备+一多价分离电驱动膜+浓缩电驱动膜+电化学装置的组合系统可回用脱硫废水中100%的水分,同时又能资源化利用废水中的Na2SO4和NaCl,生产石膏并减少原循环冷却水系统所需的杀菌剂用量。

权利要求书

1.一种燃煤电厂脱硫废水全电驱动处理系统,其特征在于:所述燃煤电厂脱硫废水全电驱动处理系统包括多个反应池,所述反应池用于在其内部发生化学反应去除废水中含有的氟离子、镁离子、钙离子;所述反应池的出水口与高效沉淀一体设备的入口相连通;所述高效沉淀一体设备的出水口与1#电驱动膜装置的入口相连通,所述1#电驱动膜装置用于分离废水中的氯离子和硫酸根离子使得1#电驱动膜装置的淡室料液中富含硫酸根离子,浓室料液中富含氯离子;所述1#电驱动膜装置的浓室料液出口与2#电驱动膜装置的入口相连通,所述1#电驱动膜装置的淡室料液出口连通至脱硫岛系统;所述2#电驱动膜装置的淡室料液出口与3#电驱动膜装置的入口相连通,所述2#电驱动膜装置的浓室料液出口与电化学装置的入口相连通;所述电化学装置内产生氯气和次氯酸钠以降低2#电驱动膜装置的浓室料液出口的废水中的COD和细菌;所述电化学装置的出水口连通至电厂海水直冷循环系统。

2.根据权利要求1所述的燃煤电厂脱硫废水全电驱动处理系统,其特征在于:所述反应池包括1#反应池和2#反应池,所述1#反应池和2#反应池顺次连接,且所述1#反应池内投加氢氧化钠,所述2#反应池内投加碳酸钠。

3.根据权利要求1所述的燃煤电厂脱硫废水全电驱动处理系统,其特征在于:所述反应池内设有机械搅拌设备和高效曝气设备以提高反应池内的废水反应效率。

4.根据权利要求1所述的燃煤电厂脱硫废水全电驱动处理系统,其特征在于:所述高效沉淀一体设备设有药剂投加区、反应区和沉淀区;所述药剂投加区内设有絮凝剂和助凝剂投加入口,所述高效沉淀一体设备的出水管道上设有HCl投加入口。

5.根据权利要求1所述的燃煤电厂脱硫废水全电驱动处理系统,其特征在于:所述1#电驱动膜装置为一多价离子分离电驱动膜装置,所述2#电驱动膜装置和3#电驱动膜装置均为浓缩电驱动膜装置且其内设有均相离子交换膜。

6.根据权利要求1所述的燃煤电厂脱硫废水全电驱动处理系统,其特征在于:所述3#电驱动膜装置的浓室料液出口连通至2#电驱动膜装置的进水端。

7.根据权利要求1所述的燃煤电厂脱硫废水全电驱动处理系统,其特征在于:所述电化学装置包括电极、整流器、池体设备和电缆,所述电极为二氧化钌或钛材。

说明书

一种燃煤电厂脱硫废水全电驱动处理系统

技术领域

本实用新型属于燃煤火力发电厂脱硫废水处理技术领域,尤其是涉及一种燃煤电厂脱硫废水全电驱动处理系统。

背景技术

目前,在火力发电厂各种脱硫方式中,锅炉烟气湿法脱硫因其脱硫效率高而占有越来越大的比例,但该工艺的缺点是要产生废水,废水的pH值为5~6,同时含有大量的悬浮物(石膏颗粒、SO2、Al和铁的氢氧化物)、氟化物和As、Cd、Cr、Cu、Hg、Ni、Pb、Sb、Se、Sn、Zn等重金属元素,国内电厂脱硫多采用湿式石灰石-石膏法处理工艺。烟气中含有少量从原煤中带来的F-和Cl-及各种杂质,进入脱硫吸收塔后被洗涤下来并进入浆液,F-与浆液中的铝联合作用对脱硫吸收剂石灰石的溶解产生屏蔽影响,致使石灰石溶解性减弱,脱硫效率降低;同时,Cl-浓度过高对吸收塔系统和结构有腐蚀作用。因此,石灰石-石膏湿法烟气脱硫过程通常需要排出一部分滤液水(吸收塔浆液经脱水后产生)作为脱硫废水,以达到控制Cl-、F-离子浓度并维持吸收塔物质平衡的目的。因为水质特殊,污染性强,所以脱硫废水必须经过单独处理才能排放,否则会给环境造成很大的污染。另外,为了提高水资源的综合利用率,电厂一般会将反渗透浓水,循环系统排污水等各类排水作为湿法烟气脱硫系统工艺的水源。脱硫废水成为燃煤电厂系统末端水质最恶劣的废水。因此,对脱硫废水进行深度处理,实现脱硫废水“零排放”已成为燃煤电厂规划设计、环保升级改造工作面临的新挑战。

如今国内火力发电厂锅炉烟气脱硫废水“零排放”处理技术主要有河源电厂脱硫废水“零排放”系统、三水恒益电厂脱硫废水处理系统、华能长兴电厂脱硫废水处理系统和国电汉川电厂脱硫废水“零排放”系统。其中,河源电厂脱硫废水“零排放”系统采用的是四效蒸发结晶系统,于2009年12月18日投入运行至今达7年,为国内首创,系统成熟可靠,产水达到回用水质标准,产生污泥为制砖原料,结晶盐为印染厂所用,据计算,吨水处理蒸汽耗量300 kg,电耗30 kWh;三水恒益电厂脱硫废水处理系统于2012年投运至今达4年,运行稳定,出水水质达到循环冷却水水质要求,由于预处理简化,所产结晶盐为杂盐,作为固废处理,据计算,吨水处理蒸汽耗量89.21 kg,电耗26.63 kWh;华能长兴电厂脱硫废水处理系统采用正渗透技术,于2015年4月5日调试结束,结晶盐主要成分为NaCl和Na2SO4,纯度大于95%,目前正在研究改造该系统,欲提高NaCl纯度,为综合利用提供条件,据计算,吨水处理蒸汽耗量90kg,电耗8.3 kWh;国电汉川电厂脱硫废水“零排放”系统采用的是“TMF软化+NF分盐+SWRO+DTRO+MVR”工艺路线,目前正处于调试阶段。上述4条脱硫废水处理工艺路线均有各自的优势和劣势,但都存在如下问题:1)预处理药剂软化加药成本高,据计算,吨水软化药剂成本在20-30元/m3左右;2)蒸发之后的结晶盐纯度较难保证,纯度低时只能作为固废(危废)处理,增加吨水处理费用;3)蒸发结晶处理成本高,蒸汽耗量及电耗高,处理成本高等。为了克服上述各种工业应用工艺路线实际存在的缺陷,本发明专门提出一条具有软化药剂成本低、无需蒸发结晶等优点的脱硫废水“零排放”工艺路线。

电化学装置为安装有含Fe电极的废水处理设备,主要包括整流器、电极、池体和电缆等。通过整流器的直流电场,电极出现氧化还原反应,阴极不断产生NaOH和H2,阳极不断产生Cl2。通过电化学装置的电解作用能通过产生的Cl2降低废水中的有机物含量,形成的NaClO又能作为杀菌剂成分投加至电厂海水直冷循环冷却系统中。

电驱动膜技术是指在电场力作用下离子通过选择性离子交换膜的膜分离过程,其核心部分为阴阳离子交换膜,即利用阳离子交换膜只允许阳离子通过,阴离子交换膜只允许阴离子通过的特性对溶液中离子进行选择性分离的技术。在电场力作用下,溶液中的阴阳离子发生定向迁移,从一部分水体迁移到另一部分水体,从而达到溶液分离、提纯和浓缩的目的。双极膜的出现,使电渗析的用途得到扩展。双极膜是由阴离子交换膜和阳离子交换膜复合而成的,在两层中间通常称为中间催化层。其原理为:在双极膜两侧加上电压时,溶液中的离子会发生定向迁移,与此同时水分子会透过阴阳离子交换膜进入到中间催化层,在两侧活性基团作用下发生电解生成氢离子和氢氧根离子,以此来充当电荷负载,消耗的水又通过周围溶液中的水向膜中间层渗透而得到补充。与常规电渗析相比,在双极膜作用下水解离速率被提高5千万倍以上,因此能耗大大降低,电渗析的应用范围也大大延伸。双极膜电渗析也属于电渗析应用范围,是通过将双极膜与离子交换膜相结合,组成不同的隔室(酸室、碱室和料液室),使其在酸碱制备领域有独特的优势。在一定的电压作用下,阴阳离子能分别通过阴阳离子交换膜,与双极膜产生的氢离子和氢氧根离子结合产生对应的酸和碱。

实用新型内容

本实用新型的目的在于,针对现有技术中提及的问题,提供一种燃煤电厂脱硫废水全电驱动处理系统。

为此,本实用新型的上述目的通过以下技术方案实现:

一种燃煤电厂脱硫废水全电驱动处理系统,其特征在于:所述燃煤电厂脱硫废水全电驱动处理系统包括多个反应池,所述反应池用于在其内部发生化学反应去除废水中含有的氟离子、镁离子、钙离子等离子;所述反应池的出水口与高效沉淀一体设备的入口相连通;所述高效沉淀一体设备的出水口与1#电驱动膜装置的入口相连通,所述1#电驱动膜装置用于分离废水中的氯离子和硫酸根离子使得1#电驱动膜装置的淡室料液中富含硫酸根离子,浓室料液中富含氯离子;所述1#电驱动膜装置的浓室料液出口与2#电驱动膜装置的入口相连通,所述1#电驱动膜装置的淡室料液出口连通至脱硫岛系统;所述2#电驱动膜装置的淡室料液出口与3#电驱动膜装置的入口相连通,所述2#电驱动膜装置的浓室料液出口与电化学装置的入口相连通;所述电化学装置内产生氯气和次氯酸钠以降低2#电驱动膜装置的浓室料液出口的废水中的COD和细菌;所述电化学装置的出水口连通至电厂海水直冷循环系统。电厂海水直冷循环系统通过海水直接冷却,而不需要通过冷却水和板换间接换热。

在采用上述技术方案的同时,本实用新型还可以采用或者组合采用如下技术方案:

作为本实用新型的优选技术方案:所述反应池包括1#反应池和2#反应池,所述1#反应池和2#反应池顺次连接,且所述1#反应池内投加氢氧化钠,所述2#反应池内投加碳酸钠。

作为本实用新型的优选技术方案:所述反应池内设有机械搅拌设备和高效曝气设备以提高反应池内的废水反应效率。

作为本实用新型的优选技术方案:所述高效沉淀一体设备设有药剂投加区、反应区和沉淀区;所述药剂投加区内设有絮凝剂和助凝剂投加入口,所述高效沉淀一体设备的出水管道上设有HCl投加入口。

作为本实用新型的优选技术方案:所述1#电驱动膜装置为一多价离子分离电驱动膜装置,所述2#电驱动膜装置和3#电驱动膜装置均为浓缩电驱动膜装置且其内设有均相离子交换膜。

作为本实用新型的优选技术方案:所述3#电驱动膜装置的浓室料液出口连通至2#电驱动膜装置的进水端。

作为本实用新型的优选技术方案:所述电化学装置包括电极、整流器、池体设备和电缆,所述电极为二氧化钌或钛材。

本实用新型提供一种燃煤电厂脱硫废水全电驱动处理系统,具有如下技术效果:

1)通过化学反应+高效沉淀一体设备+一多价分离电驱动膜+浓缩电驱动膜+电化学装置的组合系统可回用脱硫废水中100%的水分,同时又能资源化利用废水中的Na2SO4和NaCl,生产石膏并减少原循环冷却水系统所需的杀菌剂用量。

2)通过高效沉淀一体设备能提高悬浮物的沉淀速率,并能去除部分废水中的CODCr,提高系统运行的稳定性。

3)通过电化学装置来处理浓盐水既不需要高能耗的蒸发结晶处理系统,又能提高废水中的资源利用率。

4)通过本实用新型所提供的燃煤电厂脱硫废水全电驱动处理系统能去除蒸发结晶处理方法所产生的固体废物处置费用,一定程度上降低了脱硫废水的零排放处理成本;

5)采用本实用新型所提供的燃煤电厂脱硫废水全电驱动处理系统处理火电厂烟气脱硫废水兼具经济效益和社会效益,具有研究和推广价值。

发明人 (方毓淳;谈宾宾;谢新敏;马宏国;蒋俊峰;)