申请日 20190516

公开(公告)日 20201222

IPC分类号 C02F1/54; B01D9/02; B01J8/24; C01B25/45; C02F1/52; C02F1/66

摘要

提供了用于从水性溶液中沉淀溶解的材料的方法和设备。在实施方式中,该方法包括:将水性溶液引入反应器中,以及以足以使溶解的材料沉淀成晶体的量将镁(Mg)源引入反应器中。Mg源以含Mg材料的颗粒的形式引入反应器中。Mg源在水性溶液中的溶解度小于约1g/L。替代地,反应器中的Mg浓度小于约0.03mol/L。在实施方式中,该设备包括具有入口和出口的反应罐以及与反应罐相关联的水合罐,并且水合罐配置为在水性溶剂中水合Mg源并将Mg源作为水合浆料引入反应罐中。

权利要求书

1.一种从水性溶液中沉淀溶解的材料的方法,所述方法包括:

将包含所述溶解的材料的所述水性溶液引入反应器中;以及

以足以使所述水性溶液中的所述溶解的材料沉淀成晶体的量将镁(Mg)源引入所述反应器中,

其中所述Mg源以含Mg材料的颗粒形式引入所述反应器中,以及

其中所述Mg源在水性溶液中的溶解度小于约1g/L和/或所述反应器中可用Mg的浓度小于约0.03mol/L。

2.根据权利要求1(或本文的任何其他权利要求)所述的方法,其中,所述Mg源作为水合浆料引入。

3.根据权利要求2(或本文的任何其他权利要求)所述的方法,进一步包括在将所述水合浆料引入所述反应器之前,通过将水添加到所述Mg源中并且将所述Mg源浸泡水合时间来制备所述水合浆料。

4.根据权利要求1至3中任一项(或本文任何其他权利要求)所述的方法,其中,所述Mg源在水性溶剂中的溶解度为约5mg/L至约500mg/L。

5.根据权利要求1至3中任一项(或本文任何其他权利要求)所述的方法,其中,所述Mg源在水性溶剂中的溶解度为约5mg/L至约150mg/L。

6.根据权利要求1至5中任一项(或本文的任何其他权利要求)所述的方法,包括将所述反应器中的Mg浓度保持在约0.1mmol/L至约0.03mol/L的范围内。

7.根据权利要求1至6中任一项(或本文的任何其他权利要求)所述的方法,其中,所述Mg源具有的粒度小于约50μm。

8.根据权利要求1至6中任一项(或本文的任何其他权利要求)所述的方法,其中,所述Mg源具有的粒度在约10μm至约30μm的范围内。

9.根据权利要求1至6中任一项(或本文的任何其他权利要求)所述的方法,其中,所述Mg源具有的粒度在约100目至约400目的范围内。

10.根据权利要求1至9中任一项(或本文的任何其他权利要求)所述的方法,进一步包括将所述水性溶液的pH维持在大于约7的pH。

11.根据权利要求10所述的方法,其中,通过向所述水合浆料中添加酸或碱来维持所述水性溶液的pH。

12.根据权利要求10(或本文的任何其他权利要求)所述的方法,其中,通过控制所述水性溶液中存在的所述Mg源的量来维持所述水性溶液的pH。

13.根据权利要求12(或本文的任何其他权利要求)所述的方法,其中,通过以下步骤控制所述水性溶液中存在的所述Mg源的量:

实时测量所述水性溶液的pH;

比较测得的pH与目标pH;

通过将所述Mg源引入所述水性溶液来调节pH,使得所述水性溶液的pH朝所述目标pH变化。

14.根据权利要求13(或本文的任何其他权利要求)所述的方法,其中,所述目标pH大于7。

15.根据权利要求1至14中任一项(或本文的任何其他权利要求)所述的方法,进一步包括以预设的时间间隔将所述Mg源引入所述反应器中。

16.根据权利要求15(或本文的任何其他权利要求)所述的方法,其中,所述预设的时间间隔为约30秒至约5分钟。

17.根据权利要求1至16中任一项(或本文的任何其他权利要求)所述的方法,其中,所述Mg源包括低溶解度Mg源,所述低溶解度Mg源包括以下中的一种或多种:MgO、Mg(OH)2和碳酸镁。

18.根据权利要求17(或本文的任何其他权利要求)所述的方法,其中,所述碳酸镁包括以下中的一种或多种:无水盐菱镁矿(MgCO3)、二水菱镁矿(MgCO3·2H2O)、三水菱镁矿(MgCO3·3H2O)、五水菱镁矿(MgCO3·5H2O)、水纤菱镁矿(MgCO3·Mg(OH)2·3H2O)、水菱镁矿(4MgCO3Mg(OH)2·4H2O)、球碳镁石(4MgCO3Mg(OH)2·5H2O)、白云石石灰和石灰石。

19.根据权利要求17(或本文的任何其他权利要求)所述的方法,其中,所述低溶解度Mg源包括MgO。

20.根据权利要求19(或本文的任何其他权利要求)所述的方法,其中,MgO是在煅烧温度下持续足以产生MgO颗粒的时间段来制备的,并且所述煅烧温度是在约600℃至约1,200℃的范围内。

21.根据权利要求19或20(或本文的任何其他权利要求)所述的方法,其中,所述时间段在约1至3小时的范围内。

22.根据权利要求3(或本文的任何其他权利要求)所述的方法,其中,所述水合时间在约15分钟至约36小时之间。

23.根据权利要求1至22中任一项(或本文的任何其他权利要求)所述的方法,进一步包括在将所述水合浆料引入所述反应器中之前向所述水合浆料中加入酸。

24.根据权利要求23(或本文的任何其他权利要求)所述的方法,其中,将约0.4:1摩尔当量的所述酸加入到所述水合浆料中。

25.根据权利要求11或23(或本文的任何其他权利要求)所述的方法,其中,所述酸是强酸。

26.根据权利要求25(或本文的任何其他权利要求)所述的方法,其中,所述酸是以下中的一种或多种:盐酸(HCl)和硫酸(H2SO4)和硝酸。

27.根据权利要求11或23(或本文的任何其他权利要求)所述的方法,其中,所述酸是弱酸。

28.根据权利要求27(或本文的任何其他权利要求)所述的方法,其中,所述酸是乙酸、柠檬酸或草酸。

29.根据权利要求1至28中任一项(或本文的任何其他权利要求)所述的方法,其中,使所述Mg源与所述水性溶液反应少于约60分钟的反应时间。

30.根据权利要求1至28中任一项(或本文的任何其他权利要求)所述的方法,其中,使所述Mg源与所述水性溶液反应约30分钟至约60分钟的反应时间。

31.根据权利要求1至30中任一项(或本文的任何其他权利要求)所述的方法,其中,所述反应器罐在高晶体生长条件下操作。

32.根据权利要求31所述的方法,其中,所述反应器罐的负荷高于阈值以实现晶体的高生长速率。

33.根据权利要求31或32(或本文的任何其他权利要求)所述的方法,其中,所述反应器罐中的负荷为约5g PO4-P/min/m3或更高。

34.根据权利要求31或32(或本文的任何其他权利要求)所述的方法,其中,所述反应器罐中的负荷为50g PO4-P/min/m3或更高。

35.根据权利要求31或32(或本文的任何其他权利要求)所述的方法,其中,所述反应器罐中的负荷为250g PO4-P/min/m3或更高。

36.根据权利要求33至35中任一项所述的方法,其中,所述水性溶液的磷浓度在约40mg/L至约10,000mg/L的范围内。

37.根据权利要求1(或本文的任何其他权利要求)所述的方法,其中,所述Mg源包括高溶解度Mg源和低溶解度Mg源,所述高溶解度Mg源包括MgCl2或MgSO4,并且所述低溶解度Mg源包括以下中的一种或多种:MgO、Mg(OH)2和碳酸镁。

38.根据权利要求37(或本文的任何其他权利要求)所述的方法,其中,将所述高溶解度Mg源和所述低溶解度Mg源同时引入所述反应器中。

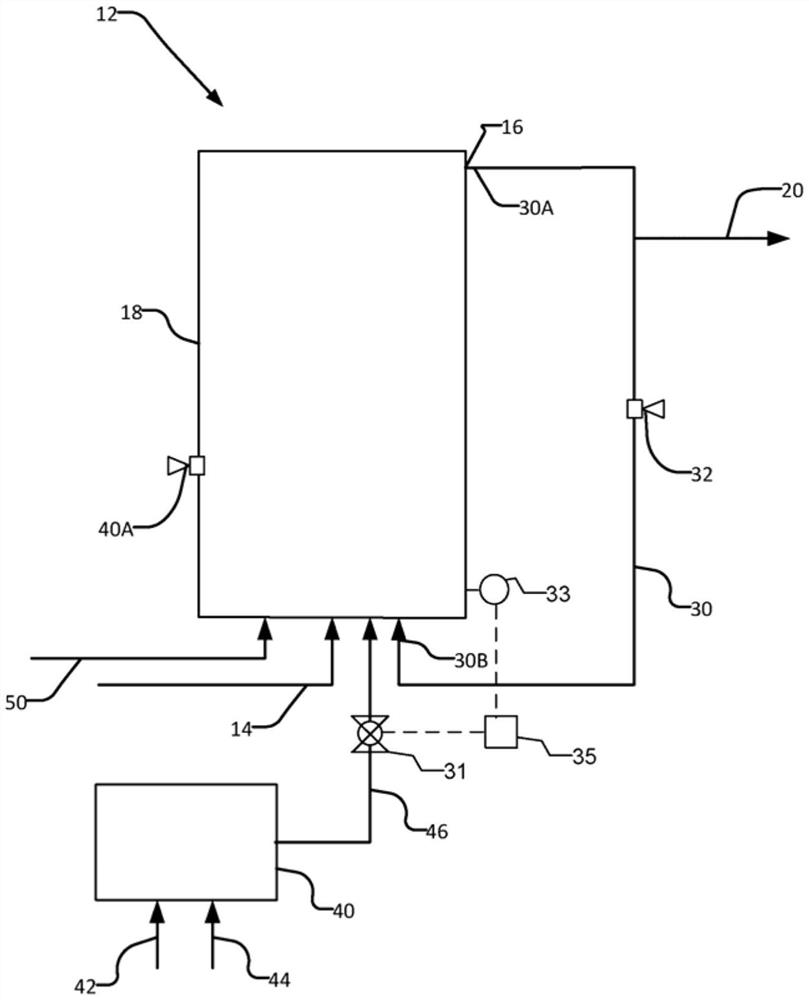

39.一种用于从水性溶液中沉淀溶解的材料的流化床型反应器,所述反应器包括:

具有入口和出口的反应罐;以及

与所述反应罐相关联的水合罐,并且所述水合罐配置为在水性溶剂中水合镁(Mg)源并将所述Mg源作为水合浆料引入所述反应罐中。

40.根据权利要求39(或本文的任何其他权利要求)所述的反应器,进一步包括控制阀,所述控制阀配置成用于控制所述水合浆料从所述水合罐到所述反应罐的流量。

41.根据权利要求39或40(或本文的任何其他权利要求)所述的反应器,进一步包括与所述反应罐相关联的再循环路径,并且所述再循环路径配置成从所述反应罐的一部分中取出溶液并将移出的溶液的至少一部分返回到所述反应罐的另一部分。

42.根据权利要求39至41中任一项(或本文的任何其他权利要求)所述的反应器,进一步包括用于测量所述反应罐中所述水性溶剂的pH的pH探头。

43.根据权利要求42(或本文的任何其他权利要求)所述的反应器,进一步包括连接至所述pH探头和所述控制阀的控制器,所述控制器响应于所述反应罐中的所述水性溶剂的pH变化来控制所述控制阀的打开和关闭。

44.根据权利要求39至43中任一项(或本文的任何其他权利要求)所述的反应器,其中,所述水合罐包括第一酸注入器,所述第一酸注入器配置成可控制地将酸计量加入到所述水合罐中的所述水合浆料中。

45.根据权利要求44(或本文的任何其他权利要求)所述的反应器,其中,所述反应器包括第二酸注入器,所述第二酸注入器配置成可控制地将酸计量加入到所述再循环路径中的溶液流中。

46.根据权利要求45(或本文的任何其他权利要求)所述的反应器,其中,所述反应器包括碱注入器,所述碱注入器配置成可控制地将碱计量加入到所述反应罐中的溶液流中。

47.根据权利要求46(或本文的任何其他权利要求)所述的反应器,其中,所述碱注入器位于所述酸注入器的下游。

48.根据权利要求41至47中任一项(或本文的任何其他权利要求)所述的反应器,其中,所述再循环路径包括细粒处理罐。

49.根据权利要求48(或本文的任何其他权利要求)所述的反应器,进一步包括在所述细粒处理罐上游的固体分离装置。

50.根据权利要求49(或本文的任何其他权利要求)所述的反应器,其中,所述再循环路径包括在所述细粒处理罐上游的固体分离装置,并且所述固体分离装置配置成从所述再循环路径中的液体中分离固体。

51.根据权利要求39或40(或本文的任何其他权利要求)所述的反应器,进一步包括浆料回路,所述浆料回路配置成使所述水合浆料循环进出所述水合罐。

52.根据权利要求51所述的反应器,包括将所述浆料回路连接到所述反应罐的入口。

53.一种用于制备鸟粪石或鸟粪石类似物的方法,所述方法包括:

提供反应器容器,其中在所述反应器容器的至少一部分中,所述反应器容器的横截面积随高度增加而增加;

通过使包括磷酸盐的溶液向上流动通过所述反应器的所述部分而在所述反应器容器的所述部分中维持团粒的尺寸分离的流化床,其中流动溶液的向上流体速度随着所述反应器的所述部分中的高度增加而降低;

将低溶解度镁源的细颗粒引入所述反应器中,并使所述细颗粒分散在所述流化床中;以及

从所述流化床中移出一些所述团粒。

54.根据权利要求53(或本文的任何其他权利要求)所述的方法,其中,所述细颗粒包括氧化镁。

55.根据权利要求53或54(或本文的任何其他权利要求)所述的方法,其中,所述细颗粒具有的尺寸为SGN 100或更小。

56.根据权利要求53或54所述的方法,其中,所述细颗粒具有的直径为0.1mm或更小。

57.根据权利要求53至56中任一项(或本文的任何其他权利要求)所述的方法,包括在所述反应器容器的至少一部分中将pH维持在等于或大于pH 7.5的pH设定点。

58.根据权利要求57(或本文的任何其他权利要求)所述的方法,其中,所述pH设定点为至少pH 8。

59.根据权利要求53至58中任一项(或本文的任何其他权利要求)所述的方法,包括使所述反应器容器中的溶液通过再循环路径再循环,所述再循环路径从所述反应器容器中在所述流化床上方的高度处向所述反应器容器中在所述流化床下方的高度处延伸。

60.根据权利要求59(或本文的任何其他权利要求)所述的方法,包括在所述再循环路径中捕获或重新溶解鸟粪石颗粒。

61.根据权利要求53至60中任一项(或本文的任何其他权利要求)所述的方法,其中,将低溶解度镁源的细颗粒引入所述反应器中包括将所述细颗粒的浆料引入所述反应器容器中。

62.根据权利要求61所述的方法,包括在将所述浆料引入所述反应器容器中之前,通过将所述细颗粒与水混合并且使所述颗粒与水保持接触至少几分钟的时间段来制备所述浆料。

63.根据权利要求61或62(或本文的任何其他权利要求)所述的方法,包括在所述流化床下方的位置处将所述浆料注入所述反应器容器中。

64.根据权利要求61至63中任一项(或本文的任何其他权利要求)所述的方法,包括在将所述浆料引入所述反应器容器之前,将酸与所述浆料混合。

65.根据权利要求61至64中任一项(或本文的任何其他权利要求)所述的方法,包括通过添加所述浆料来控制所述反应器容器中一位置处的pH。

66.根据权利要求61至65中任一项(或本文的任何其他权利要求)所述的方法,其中,所述浆料缓冲在碱性pH下。

67.根据权利要求66(或本文的任何其他权利要求)所述的方法,其中,所述浆料缓冲在至少7.5的pH下。

68.根据权利要求67(或本文的任何其他权利要求)所述的方法,其中,所述浆料缓冲在约8的pH下。

69.根据权利要求53至68中任一项(或本文的任何其他权利要求)所述的方法,其中,所述溶液包括市政或农业废水。

70.包括本文公开的任何新的创造性特征、特征的组合或特征的子组合的设备。

71.包括本文所述的任何新的创造性步骤、动作、步骤和/或动作的组合或步骤和/或动作的子组合的方法。

说明书

含磷酸盐废水的处理和细粒控制方法

技术领域

本发明涉及用于沉淀溶解的材料的设备和方法。一些实施方式提供了用于从水性溶液诸如废水或工艺水中使诸如鸟粪石的材料结晶的设备和方法。例如,一些实施方式涉及用于在控制细粒的同时使溶解的材料沉淀以形成晶体的设备和方法。

背景技术

一般的反应器,以及特别地流化床反应器已被用于从溶液诸如废水和工艺水中去除和回收磷。来自一些来源的水性溶液含有大浓度的磷,通常为磷酸盐形式。这样的水性溶液可以来自广泛的来源。这些包括诸如以下的来源:来自垃圾填埋场的浸出物、来自农业土地的径流、来自工业过程的流出物、工业工艺水、市政废水、动物废物、磷石膏塘水等。如果不经处理地将这些水性溶液释放到环境中,则会导致受纳水体中的磷含量过高。

存在多种磷去除和回收技术。一些技术提供了流化床反应器,用于通过产生团粒形式的鸟粪石(MgNH4PO4·6H2O)或鸟粪石类似物或磷酸盐化合物以从水性溶液中去除磷。可以将镁添加到反应器中以形成鸟粪石。鸟粪石可通过以下反应形成:

Koch et al.,Fluidized Bed Wastewater Treatment,美国专利号7622047,描述了可用于从水性溶液中去除和回收磷的示例性反应器和方法。

结晶反应中的困难有时表现在该反应产生的颗粒尺寸可能不是所期望的。例如,在某些操作条件下,反应器可能会产生大量非常微小的晶体(“细粒”),而更大的晶体是所期望的。细粒的过量产生可能导致磷酸盐的捕获低,因为细粒可能从结晶反应器中与流出物一起被排出。晶体尺寸受各种因素的影响,包括流动条件、化学组成、温度等。例如,如果负荷(即,每单位时间添加到反应器(或其部分)中的磷(PO4-P)的质量))过高,则会形成不期望的细粒。负荷限制影响每单位时间可处理的水性溶液量,从而影响随时间变化的鸟粪石生产。

描述各种结晶过程的参考资料包括:US8245625;US7942939;WO2006082341;US6946572;US6364914;WO9837938;US4666527;US3419899;US2209019;US4159194;US4263010;US5124265;US6660049;US5663456;AU2004320909;WO 2012022099;WO2012134255。

仍然需要有效的反应器和方法来从溶液中去除和回收溶解的材料。仍然特别需要有效的反应器和方法,该反应器和方法适合于制备大颗粒的最低限度地可溶的物质,诸如鸟粪石、鸟粪石类似物和磷酸钙。

相关技术的前述示例和与之相关的限制旨在进行说明而不是排他性的。通过阅读说明书和研究附图,相关领域的其他限制对于本领域技术人员将变得显而易见。

发明内容

结合设备、系统、工具和方法来描述和说明以下实施方式及其方面,所述设备、系统、工具和方法旨在是示例性和说明性的,而并不限制范围。在各种实施方式中,已经减少或消除了一个或多个上述问题,而其他实施方式针对其他改进。

本发明的方面涉及用于沉淀溶解的材料的设备和方法。该设备和方法示例性地应用于生长材料诸如鸟粪石、鸟粪石类似物和磷酸钙的晶体。

根据一些实施方式的设备和方法通过注入低溶解度镁(Mg)源的水性浆料来操作以生长颗粒,同时避免或最小化细粒的产生。通过保持低的细粒浓度,可以提高较大颗粒的生长速率,并且可以使由于细粒引起的磷损失最小化或消除。

本发明的一些方面提供了其中反应器在高生长条件下操作的方法。例如,高生长条件可以对应于所生产物质的负荷条件。在一些实施方式中,负荷高于阈值以实现晶体的高生长速率。例如,在一些实施方式中,在反应器(或反应器的一部分)中,负荷可以是5gPO4-P/min/m3或更多,或50g PO4-P/min/m3或更多,或100g PO4-P/min/m3或更多,或250gPO4-P/min/m3或更多。

在一些实施方式中,过饱和率(物质的成分的浓度的乘积与对应于平衡的浓度的乘积之比)高于阈值,以实现晶体的高生长速率。例如,在一些实施方式中,反应器中鸟粪石或另一种正在结晶的材料的过饱和率可以为2或更大或3或更大或5或更大。在一些实施方式中,该物质微溶于水性溶液。如本文所述,通过将低溶解度镁(Mg)源的水性浆料注入反应器(或反应器的一部分)中,可以将细粒的浓度保持在阈值以下,从而保持较大颗粒的生长速率。

在一些实施方式中,用于从水性溶液中沉淀溶解的材料的方法包括将包含溶解的材料的水性溶液引入反应器并将镁(Mg)源引入反应器。Mg源以足以使水性溶液中溶解的材料沉淀成晶体的量引入。Mg源可以例如是含Mg材料的颗粒的形式。Mg源可以例如在水性溶液中具有小于约1g/L的溶解度和/或在反应器中可用于产生鸟粪石(包括含Mg材料的颗粒形式的固体)的反应的Mg浓度可以低于约0.03mol/L。

在一些实施方式中,将Mg源作为浆料引入反应器中。可以通过将水添加到Mg源中并将Mg源浸泡水合时间来制备浆料,然后将水合浆料引入反应器中。Mg源可例如在水性溶剂中具有约5mg/L至约500mg/L,或约5mg/L至约150mg/L的溶解度。引入浆料后,反应器中的Mg浓度可以为约0.1mmol/L至约0.03mol/L。Mg源可以例如具有小于50μm,或例如约10μm至约30μm,或约100目至约400目,或约17SGN至100SGN的粒度。

在一些实施方式中,该方法进一步包括将水性溶液保持在大于约7的pH下。在一些实施方式中,通过将酸或碱添加到水合浆料中来维持水性溶液的pH。在一些实施方式中,通过控制水性溶液中存在的Mg源的量来维持水性溶液的pH。水性溶液中存在的Mg源的量可以通过以下步骤控制:实时测量水性溶液的pH,将测得的pH与目标pH(或“设定点”pH)进行比较,并通过将Mg源引入水性溶液中来调节pH,使得水性溶液的pH被控制为等于或接近目标pH。在一些实施方式中,将Mg源以预设的时间间隔诸如约30秒至约5分钟的间隔引入反应器中。

在一些实施方式中,Mg源是低溶解度Mg源。低溶解度Mg源可以是例如MgO、Mg(OH)2或碳酸镁。碳酸镁的实例可包括以下中的一种或多种:无水盐菱镁矿(MgCO3)、二水菱镁矿(MgCO3·2H2O)、三水菱镁矿(MgCO3·3H2O)、五水菱镁矿(MgCO3·5H2O)、水纤菱镁矿(MgCO3·Mg(OH)2·3H2O)、水菱镁矿(4MgCO3Mg(OH)2·4H2O)、球碳镁石(4MgCO3Mg(OH)2·5H2O)、白云石石灰和石灰石。

在一些实施方式中,低溶解度Mg源是MgO。MgO可以任何合适的方式制备。在一些实施方式中,在煅烧温度下持续足以产生MgO颗粒的时间段以制备MgO。煅烧温度可以是,例如,在约600℃至约1200℃的范围内。用于产生MgO颗粒的时间段可以例如在约1至3小时的范围内。水合时间可以例如在约15分钟至约36小时之间。

在一些实施方式中,在将水合浆料引入反应器中之前,将酸添加至水合浆料中。酸可以例如以约0.4:1摩尔当量添加。该酸可以是强酸,诸如盐酸(HCl)和硫酸(H2SO4)和硝酸(HNO3)中的任何。在一些实施方式中,酸是弱酸,诸如乙酸、柠檬酸或草酸中的任何。

在一些实施方式中,使Mg源与水性溶液反应约30分钟至约60分钟的反应时间。

在一些实施方式中,水性溶液具有的磷浓度在约40mg/L至约10,000mg/L的范围内。

在一些实施方式中,除了引入低溶解度Mg源之外,还将高溶解度Mg源诸如MgCl2或MgSO4引入反应器中。高溶解度Mg源和低溶解度Mg源可以同时引入反应器中。

本发明的一些方面提供了用于从水性溶液中沉淀溶解的材料的流化床型反应器。流化床反应器可包括反应罐和水合罐。反应罐可包括入口和出口。水合罐可以与反应罐相关联,并且配置为在水性溶剂中水合镁(Mg)源并将Mg源作为水合浆料引入反应罐中。在一些实施方式中,反应器进一步包括控制阀。控制阀可以配置成控制水合浆料从水合罐到反应罐的流量。在一些实施方式中,反应器进一步包括再循环路径。再循环路径可以配置成从反应罐的一部分取出溶液并将移出的溶液的至少一部分返回到反应罐的另一部分。再循环路径可以任选地包括细粒处理罐。在一些实施方式中,固体分离装置在细粒处理罐的上游。固体分离装置可配置成从再循环路径中的液体中分离固体。

在一些实施方式中,反应器还包括pH探头。pH探头可以配置为测量反应罐中的水性溶剂的pH。在一些实施方式中,控制器可以配置为接收来自pH探头的输入。控制器可以配置为响应于反应罐中的水性溶剂的pH与期望的pH设定点的偏差而控制控制阀的打开和关闭。

在一些实施方式中,水合罐包括第一酸注入器。第一酸注入器可以配置成可控制地将酸计量加入水合罐中的浆料中。在一些实施方式中,反应器包括第二酸注入器。第二酸注入器可以配置为可控制地将酸计量加入再循环路径中的溶液流中。反应器还可包括碱注入器。碱注入器可以配置成可控制地将碱计量加入反应罐中的溶液流中。在一些实施方式中,碱注入器在再循环路径中位于酸注入器的下游。

另一方面提供了用于制造鸟粪石或鸟粪石类似物的方法。该方法包括提供反应器容器,其中,在所述反应器容器的至少一部分中,所述反应器容器的横截面积随高度增加而增加,并且通过使包括磷酸盐的溶液向上流动通过所述反应器的所述部分而在所述反应器容器的所述部分中维持团粒的尺寸分离的流化床。流动溶液的向上流体速度随着所述反应器的所述部分中的高度增加而降低。该方法将低溶解度镁源的细颗粒引入反应器中,并使细颗粒分散在流化床中。从流化床中移出一些所述团粒。细颗粒可以例如包括氧化镁。细颗粒可以例如具有SGN 100或更小的尺寸。细颗粒可以例如具有0.1mm或更小的直径。

在该方法中,可以在反应器容器的至少一部分中将pH维持在等于或大于pH 7.5的pH设定点。在一些情况下,pH设定点可以为至少pH 8。

该方法可以包括使反应器容器中的溶液通过再循环路径再循环,所述再循环路径从反应器容器中在流化床上方的高度处向反应器容器中在流化床下方的高度处延伸。任选地,该方法包括包括在所述再循环路径中捕获或重新溶解鸟粪石颗粒。

低溶解度镁源的细颗粒可以作为细颗粒的浆料引入反应器容器中。在将浆料引入反应器容器之前可以将浆料水合。在将浆料引入反应器容器中之前,可以通过将细颗粒与水性溶剂(例如水)混合并使所述颗粒与水保持接触至少几分钟的时间段来进行水合。可以将浆料在流化床下方的位置处注入反应器容器中。在一些情况下,在将浆料引入反应器容器之前将酸与浆料混合。可以通过受控的浆料添加来控制反应器容器中某个位置的pH。在一些情况下,浆料缓冲在碱性pH(例如至少pH 7.5或至少约pH 8)下。

发明人 (梅拉哈利·萨蒂亚纳拉亚纳·拉姆·普拉萨德;阿伦·布里顿;米凯拉·维里金;)