申请日 2020.05.21

公开(公告)日 2020.12.25

IPC分类号 C02F9/04

摘要

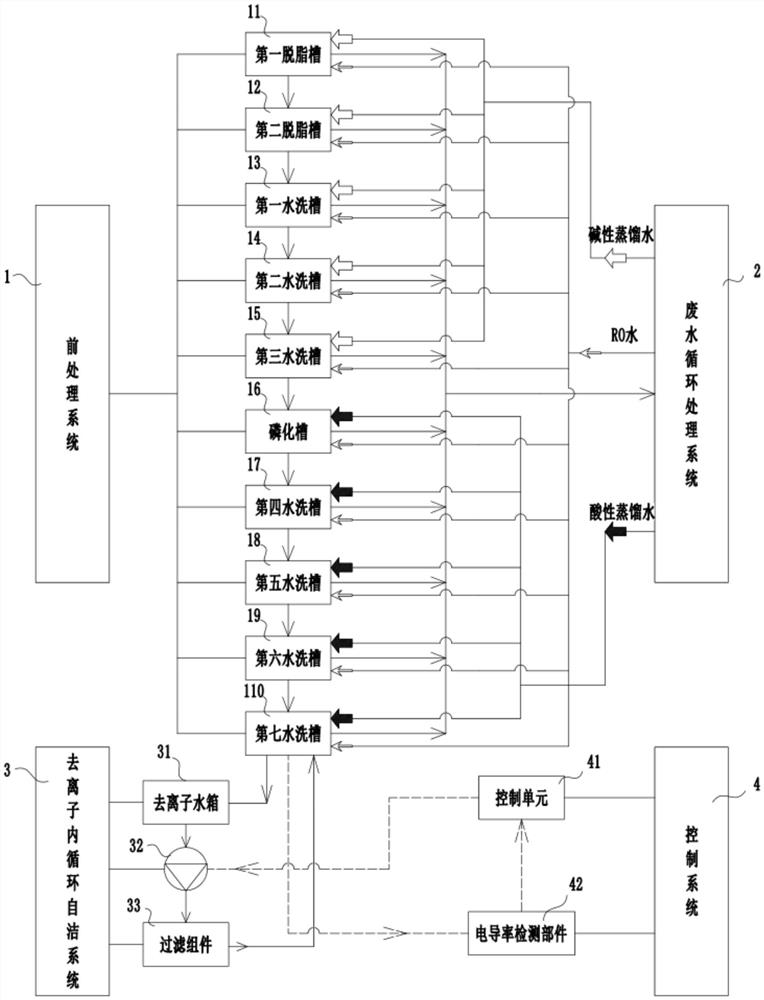

本实用新型公开一种具备废水循环再生功能的涂装生产线,包括前处理系统,包括多个工艺处理槽;废水循环处理系统,被配置成对多个工艺处理槽产生的废水进行循环再生处理;去离子内循环自洁系统,包括依次流体连通的去离子水箱、泵以及过滤组件,最后一个工艺处理槽、去离子水箱、过滤组件依次相流体连通并构成去离子内循环;控制系统,包括控制单元和电导率检测部件,控制单元与电导率检测部件信号连接、与泵控制连接,电导率检测部件被配置成检测最后一个工艺处理槽内的槽液的电导率值并将检测结果反馈至控制单元,控制单元基于检测结果来控制泵工作。从而能够始终保持最后一个工艺处理槽的槽液满足电导率工艺所需,减少废水排放,降低废水处理成本。

权利要求书

1.一种具备废水循环再生功能的涂装生产线,包括:

前处理系统(1),包括按照涂装工艺流程依次布置的多个工艺处理槽;

废水循环处理系统(2),被配置成对多个所述的工艺处理槽产生的废水进行循环再生处理并将再生水源返回至各相应的工艺处理槽内;其特征在于,还包括;

去离子内循环自洁系统(3),包括去离子水箱(31)、泵(32)以及过滤组件(33),所述的去离子水箱(31)、泵(32)以及过滤组件(33)依次流体连通,最后一个所述的工艺处理槽、所述的去离子水箱(31)、所述的过滤组件(33)依次相流体连通并构成去离子内循环;

控制系统(4),包括控制单元(41)和电导率检测部件(42),所述的控制单元(41)与所述的电导率检测部件(42)信号连接、与所述的泵(32)控制连接,所述的电导率检测部件(42)被配置成检测最后一个所述的工艺处理槽内的槽液的电导率值并将检测结果反馈至所述的控制单元(41),所述的控制单元(41)基于所述的检测结果来控制所述的泵(32)工作。

2.根据权利要求1所述的一种具备废水循环再生功能的涂装生产线,其特征在于:最后一个所述的工艺处理槽为水洗槽。

3.根据权利要求1所述的一种具备废水循环再生功能的涂装生产线,其特征在于:所述的电导率检测部件(42)为设置在最后一个所述的工艺处理槽内的电导率检测探头。

4.根据权利要求1所述的一种具备废水循环再生功能的涂装生产线,其特征在于:所述的控制单元(41)为PLC可编程逻辑控制器。

5.根据权利要求1所述的一种具备废水循环再生功能的涂装生产线,其特征在于:多个所述的工艺处理槽分别为按照涂装工艺流程依次布置的第一脱脂槽(11)、第二脱脂槽(12)、第一水洗槽(13)、第二水洗槽(14)、第三水洗槽(15)、磷化槽(16)、第四水洗槽(17)、第五水洗槽(18)、第六水洗槽(19)以及第七水洗槽(110)。

6.根据权利要求5所述的一种具备废水循环再生功能的涂装生产线,其特征在于:所述的再生水源包括酸性蒸馏水、碱性蒸馏水以及RO水,所述的酸性蒸馏水分别返回至所述的磷化槽(16)、第四水洗槽(17)、第五水洗槽(18)、第六水洗槽(19)以及第七水洗槽(110),所述的碱性蒸馏水分别返回至所述的第一脱脂槽(11)、第二脱脂槽(12)、第一水洗槽(13)、第二水洗槽(14)以及第三水洗槽(15),所述的RO水返回至各个所述的工艺处理槽。

7.根据权利要求1所述的一种具备废水循环再生功能的涂装生产线,其特征在于:所述的去离子内循环自洁系统(3)还包括与所述的去离子水箱(31)相连通且用于向所述的去离子水箱(31)内补入RO水的RO水源。

8.根据权利要求1所述的一种具备废水循环再生功能的涂装生产线,其特征在于:所述的过滤组件(33)包括RO膜、纳滤膜、反渗透膜和超渗透膜中的至少一种。

说明书

一种具备废水循环再生功能的涂装生产线

技术领域

本实用新型涉及涂装设备技术领域,特别涉及一种能够实现废水循环再利用的涂装生产线。

背景技术

表面涂装技术是现代制造工艺中的一个重要环节,通过涂装工艺可对工业零部件进行防锈、防蚀、耐磨、美化等处理。涂装工艺包括前处理、电泳、喷漆、喷粉、浸粉等多种工艺处理步骤。前处理工艺主要涉及对工件的表面进行除锈、除去污渍等。

常见的涂装生产中的前处理工艺主要包括脱脂、磷化、钝化、水洗等,并设有相应的工艺处理槽,在工艺处理槽内注入工艺所需槽液,各个工艺处理槽在对工件进行相应的工艺处理步骤时,往往会产生废水,这些废水通常需要处理达标以后才能排放,避免对环境造成化学污染。然而,这些废水经处理达标后直接排放掉不仅导致原料的浪费,且不利于废水处理成本的降低和废水排放量的控制。通常情况下,大部分的废水需要通过废水处理系统循环处理再生后,生成可用的再生水源。例如,酸性蒸馏水、碱性蒸馏水以及RO水等,这些再生水源通常可以再分别对应返回注入到上述的各个工艺处理槽内继续使用,仅有少部分的废水以及产生的废渣等需要另外排放,从而降低对环境的污染,有效控制废水排放量,节约废水处理成本。

传统的涂装生产线通常设有前处理系统和废水循环处理系统,前处理系统包括按照涂装工艺流程依次布置的多个工艺处理槽,例如,脱脂、磷化、钝化、水洗等,各个工艺处理槽的数量以及次序可按照实际处理工艺步骤以及生产组织情况而定,废水循环处理系统主要用于收集各个工艺处理槽产生的废水,并将这些废水集中处理再生,生成可用的再生水源返回至各个相应的工艺处理槽内,以此循环利用废水,提高废水利用率以及减少废水排放。然而,通常情况下,按照工艺流程的走向,工件在各个工艺处理槽内执行相应的前处理工艺时,尤其是电泳之前的前处理工艺,例如,脱脂、磷化、水洗等,位于前处理系统中最后一个工艺处理槽内的槽液,通常其电导率要高于前几个工艺处理槽内的槽液的电导率,并且该最后一个工艺处理槽内的槽液的电导率也要满足设定阈值,从而满足工艺处理需求。例如,当最后一个工艺处理槽内的槽液的电导率<30μs/cm时,则位于其上游的前几个工艺处理槽内的槽液的电导率均在工艺要求的范围内,仅需对最后一个工艺处理槽内的槽液进行电导率测量即可检测该工艺处理槽产生的废水是否满足工艺所需,即是否还可继续使用。然而,现有技术中,通常是人工进行检测,当最后一个工艺处理槽内的槽液不满足设定阈值时,通常直接将最后一个工艺处理槽产生的废水处理达标后直接排放掉,再重新补入新的满足电导率阈值的槽液。(需要说明的是,上述所述的处理达标一般是指对环境造成的危害的程度,而测量电导率是否满足阈值,是指该槽液能否满足工艺所需,是否还能继续使用。)这样一来,废水的排放量难以进一步降低,废水的处理成本也居高不下。

实用新型内容

为了解决上述技术问题,本实用新型的目的是提供一种能够降低废水排放量以及废水处理成本的具备废水循环再生功能的涂装生产线。

为了实现上述实用新型的目的,本实用新型采用如下技术方案:

一种具备废水循环再生功能的涂装生产线,包括:

前处理系统,包括按照涂装工艺流程依次布置的多个工艺处理槽;

废水循环处理系统,被配置成对多个所述的工艺处理槽产生的废水进行循环再生处理并将再生水源返回至各相应的工艺处理槽内;其特征在于,还包括;

去离子内循环自洁系统,包括去离子水箱、泵以及过滤组件,所述的去离子水箱、泵以及过滤组件依次流体连通,最后一个所述的工艺处理槽、所述的去离子水箱、所述的过滤组件依次相流体连通并构成去离子内循环;

控制系统,包括控制单元和电导率检测部件,所述的控制单元与所述的电导率检测部件信号连接、与所述的泵控制连接,所述的电导率检测部件被配置成检测最后一个所述的工艺处理槽内的槽液的电导率值并将检测结果反馈至所述的控制单元,所述的控制单元基于所述的检测结果来控制所述的泵工作。

上述技术方案中,优选的,最后一个所述的工艺处理槽为水洗槽。

上述技术方案中,优选的,所述的电导率检测部件为设置在最后一个所述的工艺处理槽内的电导率检测探头。

上述技术方案中,优选的,所述的控制单元为PLC可编程逻辑控制器。

上述技术方案中,优选的,多个所述的工艺处理槽分别为按照涂装工艺流程依次布置的第一脱脂槽、第二脱脂槽、第一水洗槽、第二水洗槽、第三水洗槽、磷化槽、第四水洗槽、第五水洗槽、第六水洗槽以及第七水洗槽。

上述技术方案中,优选的,所述的再生水源包括酸性蒸馏水、碱性蒸馏水以及RO水,所述的酸性蒸馏水分别返回至所述的磷化槽、第四水洗槽、第五水洗槽、第六水洗槽以及第七水洗槽,所述的碱性蒸馏水分别返回至所述的第一脱脂槽、第二脱脂槽、第一水洗槽、第二水洗槽以及第三水洗槽,所述的RO水返回至各个所述的工艺处理槽。

上述技术方案中,优选的,所述的去离子内循环自洁系统还包括与所述的去离子水箱相连通且用于向所述的去离子水箱内补入RO水的RO水源。

上述技术方案中,优选的,所述的过滤组件包括RO膜、纳滤膜、反渗透膜和超渗透膜中的至少一种。

本实用新型通过设置去离子内循环自洁系统和控制系统,通过去离子水箱、泵、过滤组件与前处理系统最后一个工艺处理槽依次流体连通并构成去离子内循环,从而对最后一个工艺处理槽内的槽液进行去离子循环自洁处理,并通过控制系统的电导率检测部件检测槽液的电导率值,由控制系统的控制单元基于检测结果来控制泵工作。从而能够始终保持最后一个工艺处理槽的槽液满足电导率工艺所需,减少废水排放,降低废水处理成本。

发明人 (叶伟;冯昌运;)