申请日 20201102

公开(公告)日 20201204

IPC分类号 C02F3/30; C02F9/14

摘要

本发明提供一种污水处理装置,所述污水处理装置包括污水依次流经的厌氧池、缺氧池、好氧池和沉淀池,且在所述沉淀池中设置有污泥液回流泵以及通入所述厌氧池中的污泥液回流管,在所述好氧池中设置有混合液回流泵以及通入所述缺氧池中的混合液回流管,所述厌氧池中在所述污泥液回流管的出口端设置有喷嘴,且在所述缺氧池中在所述混合液回流管的出口端也设置有喷嘴。本发明能保持厌氧池和缺氧池中最适氧含量和污泥沉积不会过厚,该装置能产生显著经济效益。

权利要求书

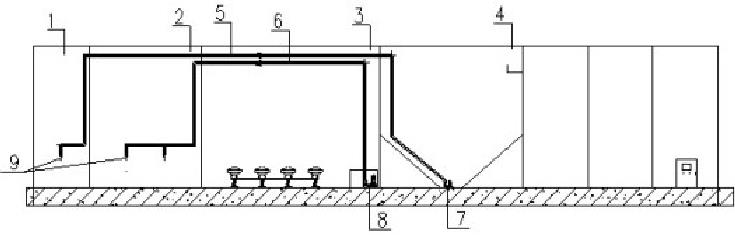

1.一种污水处理装置,所述污水处理装置包括污水依次流经的厌氧池(1)、缺氧池(2)、好氧池(3)和沉淀池(4),且在所述沉淀池(4)中设置有通入所述厌氧池(1)中的污泥液回流管(5),相应在所述沉淀池(4)中设置有污泥液回流泵(7),在所述好氧池(3)中设置有通入所述缺氧池(2)中的混合液回流管(6),相应在所述好氧池(3)中设置有混合液回流泵(8),其特征在于,所述厌氧池(1)中在所述污泥液回流管(5)的出口端设置有喷嘴(9)用于对厌氧池加强供氧和提供水力搅拌以防厌氧池中污泥沉积过厚,且在所述缺氧池(2)中在所述混合液回流管(6)的出口端也设置有喷嘴(9)用于对缺氧池加强供氧和提供水力搅拌以防缺氧池中污泥沉积过厚。

2.根据权利要求1所述的污水处理装置,其特征在于,所述装置还包括设置在厌氧池(1)和缺氧池(2)中的喷嘴排布管,所述喷嘴排布管与污泥液回流管(5)的出口端或混合液回流管(6)的出口端连通,且所述喷嘴安装在所述喷嘴排布管上。

3.根据权利要求2所述的污水处理装置,其特征在于,所述厌氧池(1)中设置有多个喷嘴,所述缺氧池(2)中同样设置有多个喷嘴。

4.根据权利要求3所述的污水处理装置,其特征在于,厌氧池中的多个喷嘴的喷射方位不同,缺氧池中的多个喷嘴的喷射方位也不同。

5.根据权利要求1~4中任意一项所述的污水处理装置,其特征在于,所述污水处理装置为一体化生活污水处理装置。

6.根据权利要求1~4中任意一项所述的污水处理装置,其特征在于,所述沉淀池为一沉池或二沉池。

7.根据权利要求1~4中任意一项所述的污水处理装置,其特征在于,所述厌氧池(1)和缺氧池(2)中的喷嘴均设置为向下旋喷回流液。

说明书

一种污水处理装置

技术领域

本发明属于环保领域,具体属于一种污水处理方法及其处理装置。

背景技术

在对污水进行生化处理时,一般污水处理装置都会先后包括厌氧池、缺氧池、好氧池和沉淀池。其中,厌氧池是一种非充氧池,厌氧池中溶解氧的质量浓度一般小于0.2mg/L,厌氧池的主要功能是进行磷的释放,即污泥中的聚磷菌在厌氧池中将其摄取的磷释放到污水中。缺氧池也是一种非充氧池,缺氧池中溶解氧的质量浓度一般为0.2~0.5mg/L,缺氧池的主要功能是进行反硝化脱氮。好氧池是一种充氧池,好氧池中溶解氧的质量浓度一般不小于2mg/L,因此好氧池中一般会设置曝气盘对其曝气增氧,好氧池的主要功能是降解有机物、硝化氨氮和聚磷菌的过量摄磷。沉淀池主要起到污泥沉积作用,沉淀池中的上清液即可合格排放。

此外,在现有技术中,好氧池中需设置混合液回流泵和混合液回流管以便将好氧池中的硝酸氮输送到缺氧池进行反硝化反应,将硝酸氮还原为氮气。同样的,沉淀池中也需设置污泥液回流泵和污泥液回流管以便将固含量为2wt%左右的污泥液输送回厌氧池。该回流的污泥液中含有聚磷菌,污泥液回流的目的是将已经在好氧池中摄入足够磷的聚磷菌中的部分数量返回到厌氧池中,厌氧池中的聚磷菌在厌氧环境下释放磷到污水中。因聚磷菌在厌氧池中释放的磷数量较少,而其在好氧池中从污水中摄入的磷数量更多。因此,对整个污水处理装置来说,呈现出聚磷菌从污水中摄入磷到污泥内的效果,在沉淀池处沉积的污泥中,一部分返回到厌氧池中,另外一部分污泥会排出装置外,排出装置外的污泥带走部分磷,因而整个装置实现对污水除磷的效果。也就是说,生物除磷是指污泥中的聚磷菌在厌氧条件下(厌氧池中)释放出磷,在好氧条件下(好氧池中)摄取更多的磷,而后在沉淀池中通过排泥去除污水中磷的过程。

此外,污水的生化处理不可避免涉及硝化和反硝化的概念。其中硝化是指硝化菌在好氧状态下将氨氮氧化成硝态氮的过程,该步骤一般在好氧池中发生。反硝化是指反硝化菌在缺氧状态下将硝态氮还原成氮气的过程,该步骤一般在缺氧池中发生。

由上述内容可知,生化处理污水的过程中,在厌氧池和缺氧池中也需要一定量的氧气,且厌氧池和缺氧池中的污泥不能沉积过厚。目前保持厌氧池和缺氧池中氧气含量以及防止污泥过度沉积的方法通常有两种,一种是通过在厌氧池和缺氧池设置沉水式风机搅拌供氧和防止污泥沉积,另一种是在厌氧池和缺氧池中敷设开孔的曝气管道进行曝气搅拌。但采用沉水式风机会增加设备的前期投入成本,以及增加后期运营成本。而采用曝气管搅拌时,不仅会增加曝气风机功率,增加成本;而且厌氧池和缺氧池对含氧量要求严苛,一般不能持续曝气搅拌,持续曝气搅拌会影响污水含氧量进而影响生化效果,而若不持续搅拌则污泥沉淀过厚也会影响生化效果。

因此,本领域需要一种新的污水处理方法和污水处理装置来解决该问题。

申请号为CN201710922543.2的专利提供一种生物处理工业废水的方法,待处理工业废水依次通过隔油池、厌氧池、缺氧池、好氧池、二沉池,包括以下步骤:1)将待处理工业废水通入隔油池处理,回收隔油池上层的浮油;2)将步骤1)经隔油池处理后的废水通入厌氧池;3)将步骤2)经厌氧池处理后的废水通入缺氧池;4)将步骤3)经缺氧池处理后的废水通入好氧池,按每10L废水投加1kg硝化菌的比例每日投加硝化菌;5)将步骤4)处理后的废水通入二沉池,二沉池处理后的废水直接出水。该发明是既能够有效的处理工业废水中的浮油,又具有良好的脱氮除磷效果的生物处理工业废水的方法。

但是,像众多现有技术一样,该发明同样没有以低成本的方式解决厌氧池和缺氧池中适度供氧和防止污泥过度沉积的问题。因此,本领域仍需要开发一种新的污水处理方法和污水处理装置来解决该问题。

发明内容

因此,本发明提供一种污水处理装置,所述污水处理装置包括污水依次流经的厌氧池、缺氧池、好氧池和沉淀池,且在所述沉淀池中设置有通入所述厌氧池中的污泥液回流管,相应在所述沉淀池中设置有污泥液回流泵,在所述好氧池中设置有通入所述缺氧池中的混合液回流管,相应在所述好氧池中设置有混合液回流泵,所述厌氧池中在所述污泥液回流管的出口端设置有喷嘴用于对厌氧池加强供氧和提供水力搅拌以防厌氧池中污泥沉积过厚,且在所述缺氧池中在所述混合液回流管的出口端也设置有喷嘴用于对缺氧池加强供氧和提供水力搅拌以防缺氧池中污泥沉积过厚。

本发明所述污水处理装置对应的污水处理方法包括:在污水处理装置运行过程中,所述污泥液回流泵和混合液回流泵持续运转使得所述厌氧池中的喷嘴以及所述缺氧池中的喷嘴均能持续不断地喷出污泥液或混合液。

在一种具体的实施方式中,所述装置还包括设置在厌氧池和缺氧池中的喷嘴排布管,所述喷嘴排布管与污泥液回流管的出口端或混合液回流管的出口端连通,且所述喷嘴安装在所述喷嘴排布管上。

在一种具体的实施方式中,所述厌氧池中设置有多个喷嘴,所述缺氧池中同样设置有多个喷嘴。

在一种具体的实施方式中,厌氧池中的多个喷嘴的喷射方位不同,缺氧池中的多个喷嘴的喷射方位也不同。

在一种具体的实施方式中,所述污水为生活污水或经过预处理后含有有机物的工业废水。

在一种具体的实施方式中,所述污水处理装置为一体化生活污水处理装置。

在一种具体的实施方式中,所述沉淀池为一沉池或二沉池。

在一种具体的实施方式中,所述厌氧池和缺氧池中的喷嘴均设置为向下旋喷回流液。

本发明的原理如下:本发明利用混合液回流泵和污泥液回流泵连通的回流管道,在管道末端设置若干个喷嘴,喷嘴的数量根据池体大小确定,喷嘴中喷出的液体在厌氧池和缺氧池内形成水力搅拌,加强供氧,且有效避免厌氧池1和缺氧池2中污泥的沉积。自好氧池3回流的混合液含氧量较高,其喷射可提高缺氧池2中的含氧量形成缺氧环境;自沉淀池4回流的污泥具备一定的含氧量,其回流喷射至厌氧池1中可形成厌氧环境。总的来说,本发明充分利用现有污水处理装置中的污泥液回流管5、混合液回流管6、污泥液回流泵7和混合液回流泵8,只在污泥液回流管5和混合液回流管6的出口端各增设一组喷嘴,利用喷嘴中喷出的回流液搅拌,实现厌氧池1和缺氧池2中氧含量的提升,即可轻松解决厌氧池1和缺氧池2中氧含量的问题以及污泥沉积的问题。

本发明的有益效果至少包括:本发明在厌氧池1和缺氧池2中既不需要设置沉水式风机搅拌,也不需要设置曝气管道进行曝气搅拌。本发明首先利用来自好氧池3和二沉池4中的氧气,并通过在厌氧池1和缺氧池2中各增加一组喷嘴进行持续的水力喷射搅拌,即可实现厌氧池1和缺氧池2中的最佳氧气含量。本发明中缺氧池2中的氧气来源完全依赖于好氧池3中的混合液氧含量,以及相应喷嘴中喷出的混合液在水力搅拌过程中增加的氧气。本发明中厌氧池1中的氧气来源完全依赖于沉淀池4中的污泥液氧含量,以及相应喷嘴中喷出的污泥液在水力搅拌过程中增加的氧气。持续不断的喷射使得厌氧池1和缺氧池2中既不会因曝气过量而影响生化效果,也不会因搅动停歇而使得污泥沉积过厚进而影响生化效果。本发明只需要增加若干喷嘴,并不需要增加任何运营成本,即可实现厌氧池1和缺氧池2中含氧量和污泥状态持续稳定地保持在最佳状态。本发明中的喷嘴随装置一起保持持续运转,因而整个装置状态稳定。根据厌氧池1和缺氧池2中的需氧量和污泥情况具体设计喷嘴的数量、喷嘴的分布、喷嘴的喷射方位角度以及喷嘴中喷出的液体压力,即可保持整个装置高效处理污水。

因此,本发明能保持厌氧池和缺氧池中最适氧含量和污泥沉积不会过厚。本发明的方法整体来说能显著降低污水处理的运营成本,污水处理效率高,能产生显著经济效益。(发明人 刘东斌;王芙蓉;刘翔;祁海燕;邹宇林;杜植院;卢宇鹏 )