申请日20200618

公开(公告)日20201023

IPC分类号B01J23/745; B01J37/02; B01J37/08; B01J37/16; B01J35/02; B82Y30/00; B82Y40/00; C02F1/78; C02F1/72; C02F101/30

摘要

本发明涉及用于有机废水深度处理的臭氧氧化催化剂及其制备方法,属于废水处理的技术领域。本发明是通过以下原料反应获得:活性组分,三水合乙酸钠,乙二胺,乙二醇,活性炭,粘合剂,水。本发明采用廉价易得的铁、铜金属盐作为活性组分,负载到粉末活性炭,然后将负载后的粉末活性炭、粘合剂按比例混合再经过干燥、高温煅烧等过程制备成固体颗粒催化剂。本发明制备的催化剂填料机械强度高、催化性能优越、稳定,可避免活性组分流失。制备方法简单易控,制备成本低,工业化生产门槛低,对臭氧催化氧化工艺的应用具有较好的工程应用价值。

权利要求书

1.用于有机废水深度处理的臭氧氧化催化剂,其特征在于,是通过以下原料反应获得:活性组分,三水合乙酸钠,乙二胺,乙二醇,活性炭,粘合剂,水;所述活性组分为九水合硝酸铁和三水合硝酸铜的混合物。

2.如权利要求1所述的用于有机废水深度处理的臭氧氧化催化剂,其特征在于,所述活性组分中,九水合硝酸铁和三水合硝酸铜的质量比为27~7:3;

进一步优选的,所述活性组分中,九水合硝酸铁和三水合硝酸铜的质量比为9:1。

3.如权利要求1所述的用于有机废水深度处理的臭氧氧化催化剂,其特征在于,所述活性炭用量与活性组分用量的重量比为4~10:1;

进一步优选的,所述活性炭用量与活性组分用量的重量比为20:3。

4.如权利要求1所述的用于有机废水深度处理的臭氧氧化催化剂,其特征在于,所述三水合乙酸钠的用量为以活性组分计3g/g。

5.如权利要求1所述的用于有机废水深度处理的臭氧氧化催化剂,其特征在于,所述乙二胺用量为以活性组分重量计10ml/g。

6.如权利要求1所述的用于有机废水深度处理的臭氧氧化催化剂,其特征在于,所述粘合剂用量为以活性组分计6~7g/g。

7.如权利要求1所述的用于有机废水深度处理的臭氧氧化催化剂,其特征在于,所述粘合剂为蒙脱石或海泡石中的一种。

8.如权利要求1所述的用于有机废水深度处理的臭氧氧化催化剂,其特征在于,所述粘合剂为蒙脱石。

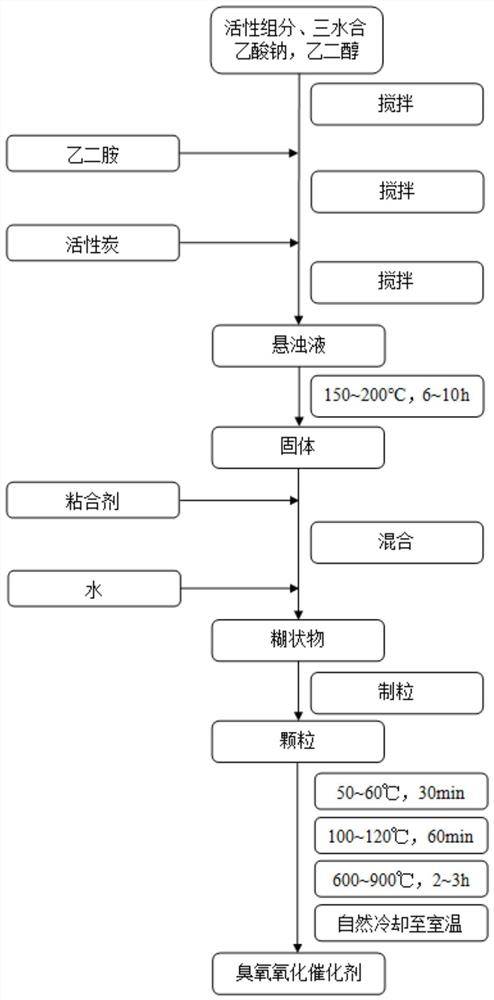

9.用于有机废水深度处理的臭氧氧化催化剂的制备方法,包括以下步骤:

(1)搅拌下,将九水合硝酸铁和三水合硝酸铜的混合物、三水合乙酸钠溶于乙二醇中,然后再加入乙二胺,搅拌均匀;最后加入活性炭,搅拌均匀得悬浊液;

(2)将步骤(1)所得悬浊液封装于聚四氟乙烯反应釜中,在150~200℃条件下反应6~10h,得固体;

(3)取粘合剂与步骤(2)中所得固体进行混合,混合均匀加入水,得糊状物;

(4)将步骤(3)中所得糊状物进行制粒,得颗粒;

(5)将步骤(4)中所得颗粒放入烘箱中,升温至50~60℃,烘30min去除大量水分,然后再升温100~120℃烘干60min,以防止颗粒干裂;最后置于马弗炉中600~900℃下焙烧2~3h,自然冷却至室温,得臭氧氧化催化剂。

10.如权利要求9所述的用于有机废水深度处理的臭氧氧化催化剂的制备方法,所述步骤(2)中反应温度为180℃,时间为6h;

进一步优选的,所述步骤(4)中的颗粒粒径为2mm。

说明书

用于有机废水深度处理的臭氧氧化催化剂及其制备方法

技术领域

本发明属于废水处理的技术领域,具体涉及用于有机废水深度处理的臭氧氧化催化剂及其制备方法。

背景技术

臭氧氧化法具有氧化能力强、对污水硬度不敏感、无二次污染等优势,成为难降解污水深度处理的优选方法,但臭氧氧化技术同样存在着臭氧利用率低,与有机物反应具有选择性,氧化效果不稳定等问题。因此,臭氧催化氧化技术在此背景下应运而生。通过催化剂作用可以有效提高臭氧氧化效率,并增强臭氧氧化能力,使氧化更为彻底、高效,该技术在水处理领域具有良好的应用前景。

臭氧催化剂分为均相催化剂和非均相催化剂,非均相催化剂相比于均相催化剂不存在催化剂的分离回收困难、水体二次污染等问题而具有更高的应用价值。臭氧催化氧化使用的催化剂的活性组分一般为过渡金属元素,以Mn、Fe、Cu等过渡金属元素以及储量较丰富的Ce稀土元素做为催化剂活性组分的研究较多,并且适合于催化臭氧氧化反应的催化剂,不仅要有高效的臭氧催化活性,而且要具有诸多适合臭氧反应的特点,包括方便分离,稳定性高,耐腐蚀氧化等。

目前,非均相臭氧氧化催化剂主要采用浸渍法将活性组分负载在载体上,活性组分与载体之间结合不牢固,分散性低,较易溶出,并且其催化性能主要受氧化物晶型、催化剂的孔结构及其表面化学性质等因素影响,严重限制了催化剂的活性和稳定性。因此,制备一种活性高、稳定性好、活性组分流失少的臭氧氧化催化剂非常有必要。

发明内容

针对现有技术中臭氧催化剂活性和稳定性不足的问题,本发明提供用于有机废水深度处理的臭氧氧化催化剂及其制备方法,以解决上述问题。本发明以硝酸铁、硝酸铜作为铁盐、铜盐,采用乙二醇作为溶剂并对三价铁离子、铜离子进行部分溶剂热还原,成功合成具有晶格结构的纳米颗粒;采用乙酸钠作为反应助剂、乙二胺为还原剂和金属络合剂,可防止在催化反应中形成的催化剂形貌结构发生改变,提高催化剂与有机物反应的亲和能力。

本发明的技术方案为:用于有机废水深度处理的臭氧氧化催化剂,是通过以下原料反应获得:活性组分,三水合乙酸钠,乙二胺,乙二醇,活性炭,粘合剂,水;所述活性组分为九水合硝酸铁和三水合硝酸铜的混合物。

优选的,所述活性组分中,九水合硝酸铁和三水合硝酸铜的质量比为27~7:3。

优选的,所述活性组分中,九水合硝酸铁和三水合硝酸铜的质量比为9:1。

优选的,所述活性炭用量与活性组分用量的重量比为4~10:1。

优选的,所述活性炭用量与活性组分用量的重量比为20:3。

优选的,所述三水合乙酸钠的用量为以活性组分计3g/g。

优选的,所述乙二胺用量为以活性组分重量计10ml/g。

优选的,所述粘合剂用量为以活性组分计6~7g/g。

优选的,所述粘合剂为蒙脱石或海泡石中的一种。

优选的,所述粘合剂为蒙脱石。

本发明的另一个目的,是提供用于有机废水深度处理的臭氧氧化催化剂的制备方法,包括以下步骤:

(1)搅拌下,将九水合硝酸铁和三水合硝酸铜的混合物、三水合乙酸钠溶于乙二醇中,然后再加入乙二胺,搅拌均匀;最后加入活性炭,搅拌均匀得悬浊液;

(2)将步骤(1)所得悬浊液封装于聚四氟乙烯反应釜中,在150~200℃条件下反应6~10h,得固体;

(3)取粘合剂与步骤(2)中所得固体进行混合,混合均匀加入水,得糊状物;

(4)将步骤(3)中所得糊状物进行制粒,得颗粒;

(5)将步骤(4)中所得颗粒放入烘箱中,升温至50~60℃,烘30min去除大量水分,然后再升温100~120℃烘干60min,以防止颗粒干裂;最后置于马弗炉中600~900℃下焙烧2~3h,自然冷却至室温,得臭氧氧化催化剂。

优选的,所述步骤(2)中反应温度为180℃,时间为6h。

优选的,所述步骤(4)中的颗粒粒径为2mm。

本发明的有益效果为:

本发明制备的方法分别硝酸铁、硝酸铜作为铁盐、铜盐,采用乙二醇作为溶剂并对三价铁离子和铜离子进行部分溶剂热还原,成功合成具有晶格结构的纳米颗粒;采用乙酸钠作为反应助剂、乙二胺为还原剂和金属络合剂,通过控制乙二胺与九水合硝酸铁的比例可以合成纳米粒子大小均一的四氧化三铁。可防止在催化反应中形成的催化剂形貌结构发生改变,提高催化剂与有机物反应的亲和能力。

本发明采用了乙酸钠作为反应助剂应用于催化剂的制备中。乙酸钠是一种强碱弱酸盐,作为反应助剂,其作用主要体现为在均质环境中水解使反应体系呈弱碱性,乙酸钠水解为可逆反应,在高温高压的条件下,金属离子(如Fe3+、Cu2+)在碱性环境中会发生缓慢水解作用并形成金属氧化物沉淀,该沉淀物纯度较高,颗粒较细,可以更均匀的进行活性炭表面负载。

本发明采用廉价易得的铁、铜金属盐作为活性组分,以粉末活性炭作为载体,通过煅烧合成臭氧催化氧化剂,制备的催化剂填料机械强度高、催化性能优越、稳定,可避免活性组分流失。制备方法简单易控,制备成本低,工业化生产门槛低,对臭氧催化氧化工艺的应用具有较好的工程应用价值。(发明人王全勇;李振邦;彭锦玉;赵晓菲;张欢)