申请日20200624

公开(公告)日20201106

IPC分类号C02F9/14; C02F101/16; C02F101/30

摘要

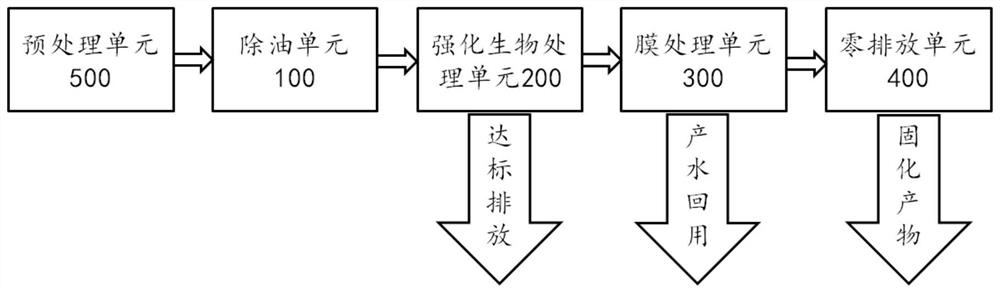

本发明涉及废水处理技术领域,特别涉及一种高效降解废水零排放系统,其中,所述高效降解废水零排放系统,包括依次设置的除油单元、强化生物处理单元、膜处理单元以及零排放单元,其特征在于:所述除油单元包括用于吸取废水中的悬浮态油、乳化态油、溶解态油的多孔吸油弹性体;所述强化生物处理单元包括生物转盘处理模块,所述生物转盘处理模块包括用于去除有机物、脱氮除磷以及有机物分解和无机化的厌氧‑兼氧‑好氧生物转盘;所述零排放单元用于对膜处理单元产生的浓水经一步浓缩减量,并实现浓缩液的无害化固化处理。本发明提供的高效降解废水零排放系统对废水进行多步的深度处理,达到废水回收用,并实现废水零排放,具有广泛的市场应用前景。

权利要求书

1.一种高效降解废水零排放系统,包括依次设置的除油单元、强化生物处理单元、膜处理单元以及零排放单元,其特征在于:

所述除油单元包括用于吸取废水中的悬浮态油、乳化态油、溶解态油的多孔吸油弹性体;

所述强化生物处理单元包括生物转盘处理模块,所述生物转盘处理模块包括用于去除有机物、脱氮除磷以及有机物分解和无机化的厌氧-兼氧-好氧生物转盘;

所述零排放单元用于对膜处理单元产生的浓水经一步浓缩减量,并实现浓缩液的无害化固化处理。

2.根据权利要求1所述的高效降解废水零排放系统,其特征在于:还包括设于除油单元前端的预处理单元,所述预处理单元用于去除废水中悬浮物、胶体、致垢离子、重金属离子、氟化物、硫化物、颗粒态COD、凯氏氮以及回收酚类、氨氮。

3.根据权利要求1所述的高效降解废水零排放系统,其特征在于:所述除油单元包括相互连接的第一溶气泵和气浮隔油吸油系统;

所述第一溶气泵用于使气液两相重复混合并调节液体中的气体饱和溶解度;

所述气浮隔油吸油系统包括气浮隔油池和吸油系统,所述吸油系统由多孔吸油弹性体和带式挤油机构成;

所述带式挤油机包括多孔吸油弹性体捞取装置、带式挤油装置、多孔吸油弹性体送回装置,以使多孔吸油弹性体可循环使用。

4.根据权利要求1所述的高效降解废水零排放系统,其特征在于:所述多孔吸油弹性体包括以下制备组分:硅橡胶预聚体PDMS、固化剂、有机溶剂、致孔剂、增强剂以及二氧化钛溶胶溶液和正十八硫醇。

5.根据权利要求1所述的高效降解废水零排放系统,其特征在于:所述强化生物处理单元还包括用于氧化有毒有害有机物、氰化物、硫氰化物,以提高废水可生化性的前置微电解-芬顿氧化模块和用于臭氧催化氧化有毒有害有机物、氰化物硫氰化物,以提高出水水质的后置臭氧相催化氧化模块;

所述前置微电解-芬顿氧化模块、生物转盘处理模块和后置臭氧相催化氧化模块顺次连接。

6.根据权利要求1所述的高效降解废水零排放系统,其特征在于:所述厌氧-兼氧-好氧生物转盘包括由多孔微生物载体制成的生物转盘盘片。

7.根据权利要求6所述的高效降解废水零排放系统,其特征在于:所述厌氧-兼氧-好氧生物转盘还包括主轴,所述主轴上套设有法兰,所述生物转盘盘片上设有安装定位孔,所述法兰上设有与安装定位孔对应的轴孔,通过穿设在安装定位孔与轴孔内的固定结构以使生物转盘盘片固定在法兰上。

8.根据权利要求6所述的高效降解废水零排放系统,其特征在于:所述后置臭氧相催化氧化模块主要由臭氧发生器、第二溶气泵、陶瓷复合臭氧催化膜组组成,所述臭氧发生器产生的臭氧与进入的废水混合再依次通过第二溶气泵、陶瓷复合臭氧催化膜组处理,而处理后的废水则进入膜处理单元。

9.根据权利要求8所述的高效降解废水零排放系统,其特征在于:所述陶瓷复合臭氧催化膜组包括陶瓷复合臭氧催化膜芯和壳体,所述陶瓷复合臭氧催化膜芯设置在壳体内。

10.根据权利要求9所述的高效降解废水零排放系统,其特征在于:所述陶瓷复合臭氧催化膜芯包括三层结构,所述三层结构从外自内依次为陶瓷支撑层、过渡层和臭氧催化及过滤层。

说明书

一种高效降解废水零排放系统

技术领域

本发明涉及废水处理技术领域,特别涉及一种高效降解废水零排放系统。

背景技术

工业污染催生了环境科学的发展,环境保护正从常规大气污染物(如:粉尘、SO2等)、水体常规污染物(如:COD、BOD、氨氮、磷等)治理和重金属污染控制,向难生物降解有机污染物发展。我国作为经济快速增长的发展中国家,正面临比工业发达国家更加复杂的环境问题,常规污染物尚未达到有效控制的同时,难生物难降解有机污染物的控制,已成为迫切需要解决的重大环境问题。

而工业过程中,废水中难生物难降解有机污染物往往不是独立存在的,而是与其它常规污染物共存的,实际废水中,难生物降解有机污染物往往共存于高盐、高COD、高氨氮、高有机物、高色度、高硬度废水中,并伴有一定浓度的重金属、硫化物、氟化物、氰化物、硫氰化物、悬浮物、胶体等。煤化工废水、印染废水、医药废水、石油化工废水、造纸废水、炸药废水、垃圾渗滤液等废水就是此类废水的典型代表。

以煤化工废水为例,煤化工产生大量的废水,如:单位烯烃耗水量约(10-15)t/t烯烃,单位成品油耗水量约(4-6)t/t成品油,废水中含有高浓度的污染物,水质成分复杂、波动幅度很大,通常情况下,CODcr约为2500-88000mg/L;氨氮约为1800-14000mg/L;酚类约为500-14000mg/L;微量硝态氮约为0.2-2mg/L;有机氮约为4-140mg/L;微量磷约为0.5-29mg/L;氰化物约为0.1-110mg/L;硫氰化物约为8-1500mg/L;硫化物(S2-)约为60-29000mg/L;油类约为50-110000mg/L,TDS约为2000-16000mg/L,PH约为7.5-9.5,并含有一定浓度的悬浮物、胶体、钙镁锶钡等致垢离子、重金属离子、氟化物,以及数百度的色度。高浓度氨氮导致C/N比极不均衡;大量的长链烷烃类、芳香烃类萘、蒽等、杂环类化合物吡啶等、油类等生物难降解有机物,以及高浓度酚类/氰化物/硫氰化物,严重危害微生物的新陈代谢,BOD/COD约为0.18-0.25或更低,有毒和有害物浓度高,具有很强的微生物抑制性,水质可生化性差,是一种典型高浓度难生物降解的工业废水。

申请号为200710023837.8的《一种难降解高浓度有机废水的处理方法》公开了一种难降解高浓度有机废水的处理方法,其公开日为2008年1月30日,该方法采用芬顿氧化法-厌氧膨胀颗粒污泥床-好氧膜生物反应器组合系统处理难降解高浓度有机废水,芬顿高级氧化处理使部分COD降解的同时,将一些毒害性难降解有机化合物被转化为生物易降解的中间产物,从而提高废水的可生化性;厌氧处理取出废水中的大部分COD,保证整个处理过程的高负荷和低成本;好氧处理使出水稳定达到排放标准,使得难降解高浓度有机废水出水COD、TN去除率可达80%-95%,并全面达到国家综合废水排放一级标准;

高浓度难降解有机废水的处理工艺一般由四部分组成,即:预处理、生化处理、深度处理、零排放;视废水水质,预处理工艺一般配置除油、脱酚、脱氨等工艺,传统的除油工艺主要为隔油池、气浮法;主要脱酚工艺为溶剂萃取法;主要脱氨工艺为蒸汽汽提-蒸氨法。

生化处理是利用微生物新陈代谢对预处理产水中有机物进行分解和无机化,常用的生化处理工艺主要有A/O及A2/O工艺、流动床生物膜反应器、PACT法、厌氧生物处理法、曝气生物滤池等。

深度处理方法有混凝、吸附、高级氧化和膜分离技术等,混凝法采用向废水中投加一定剂量的混凝剂(常用无机高分子混凝剂和有机高分子混凝剂),使废水中的胶体和细微悬浮物凝聚成絮凝体或颗粒并沉降,降低废水的浊度和色度,除去胶体和细微悬浮物。吸附法利用多孔性固体吸附剂(如:活性炭、焦炭、沸石、树脂、炉渣、熄焦粉等)的物理吸附和化学吸附性能除去废水中污染物;高级氧化法是通过产生具有强氧化能力的自由基(·OH),使大分子有机物降解成低毒或无毒小分子物质的废水处理方法,常用的高级氧化技术为Fenton氧化、臭氧氧化、微电解氧化等。膜分离技术利用膜对不同粒径组分的选择性,实现料液选择性分离,常用的膜分离技术为微滤、超滤、纳滤、反渗透。

零排放主要包括浓缩减量工艺和末端固化工艺,浓缩减量工艺将膜分离工艺产生的浓水,进一步浓缩减量,产水回用,浓缩液固化处置,主要浓缩减量工艺有膜法(如:高压反渗透(RO)、正渗透(FO)、膜蒸馏(MD)、电渗析(ED)等)和热法(如:MVC/机械蒸汽压缩蒸发、MED/多效蒸发、TVR/热力蒸汽压缩蒸发和强制循环蒸发等);末端固化工艺将浓缩减量工艺产生的浓缩液固定化、无害化处置,主要末端固化工艺有蒸发结晶技术和喷雾蒸发技术。

由于高浓度难降解有机废水水质成分复杂多变,波动幅度大,尚缺乏针对特征污染物及其治理的理论基础和工程设计规范,常规的处理工艺存在严重局限性,工艺无法获得满意的出水水质,工艺复杂、工程造价和运维费用高,研发高效低成本的高浓度难降解有机废水处理技术,实现废水中污染物的大幅削减和水资源的重复利用,并实现零排放,已经成为企业可持续发展的内在需求和环境保护的外在要求。

发明内容

为解决上述背景技术中提及的,针对高浓度难降解有机废水降解效果差的问题,本发明提供一种高效降解废水零排放系统,包括依次设置的除油单元、强化生物处理单元、膜处理单元以及零排放单元;

所述除油单元包括用于吸取废水中的悬浮态油、乳化态油、溶解态油的多孔吸油弹性体;

所述强化生物处理单元包括生物转盘处理模块,所述生物转盘处理模块包括用于去除有机物、脱氮除磷以及有机物分解和无机化的厌氧-兼氧-好氧生物转盘;

所述零排放单元用于对膜处理单元产生的浓水经一步浓缩减量,并实现浓缩液的无害化固化处理。

在上述结构的基础上,进一步地,还包括设于除油单元前端的预处理单元,所述预处理单元用于去除废水中悬浮物、胶体、致垢离子、重金属离子、氟化物、硫化物、颗粒态COD、凯氏氮以及回收酚类、氨氮。

在上述结构的基础上,进一步地,所述除油单元包括相互连接的第一溶气泵和气浮隔油吸油系统;

所述第一溶气泵用于使气液两相重复混合并调节液体中的气体饱和溶解度;

所述气浮隔油吸油系统包括气浮隔油池和吸油系统,所述吸油系统由多孔吸油弹性体和带式挤油机构成;

所述带式挤油机包括多孔吸油弹性体捞取装置、带式挤油装置、挤油机油仓、多孔吸油弹性体送回装置,以使多孔吸油弹性体可循环使用。

在上述结构的基础上,进一步地,所述多孔吸油弹性体包括以下制备组分:硅橡胶预聚体PDMS、固化剂、有机溶剂、致孔剂、增强剂以及二氧化钛溶胶溶液和正十八硫醇。

在上述结构的基础上,进一步地,所述强化生物处理单元还包括用于氧化有毒有害有机物、氰化物、硫氰化物,以提高废水可生化性的前置微电解-芬顿氧化模块和用于臭氧催化氧化有毒有害有机物、氰化物硫氰化物,以提高出水水质的后置臭氧相催化氧化模块;

所述前置微电解-芬顿氧化模块、生物转盘处理模块和后置臭氧相催化氧化模块顺次连接。

在上述结构的基础上,进一步地,所述厌氧-兼氧-好氧生物转盘包括由多孔微生物载体制成的生物转盘盘片。

在上述结构的基础上,进一步地,所述厌氧-兼氧-好氧生物转盘还包括主轴,所述主轴上套设有法兰,所述生物转盘盘片上设有安装定位孔,所述法兰上设有与安装定位孔对应的轴孔,通过穿设在安装定位孔与轴孔内的固定结构以使生物转盘盘片固定在法兰上。

在上述结构的基础上,进一步地,所述后置臭氧相催化氧化模块主要由臭氧发生器、第二溶气泵、陶瓷复合臭氧催化膜组组成,所述臭氧发生器产生的臭氧与进入的废水混合再依次通过第二溶气泵、陶瓷复合臭氧催化膜组处理后,将剩余臭氧回收,而处理后的废水则进入膜处理单元。

在上述结构的基础上,进一步地,所述陶瓷复合臭氧催化膜组包括陶瓷复合臭氧催化膜芯和壳体,所述陶瓷复合臭氧催化膜芯设置在壳体内。

在上述结构的基础上,进一步地,所述陶瓷复合臭氧催化膜芯包括三层结构,所述三层结构从外自内依次为陶瓷支撑层、过渡层和臭氧催化及过滤层。

本发明提供的高效降解废水零排放系统,与现有技术相比,具有以下优点:

本发明提供的高效降解废水零排放系统,通过除油单元、强化生物处理单元、膜处理单元以及零排放单元对废水进行处理,实现废水的零排放,其中,除油工艺可高效回收废水中悬浮态油、乳化态油、溶解态油,除油产水含油量可达到1mg/L左右远低于传统工艺除油产水含油量约为>20mg/L的水平;生物转盘反应器可以去除大部分可生物降解有机物和亚硝态氮、硝态氮,并将有机氮转化为氨氮。(发明人张蛟迪;张建东;黑祥瑞)