申请日20200627

公开(公告)日20200908

IPC分类号C02F1/461; C02F1/72; C25D11/26; C25D15/00; C25D9/06; C02F101/34

摘要

本发明提供一种高效苯酚废水降解用阳极材料的制备方法,所述阳极材料的氧化铅与钛基材的结合力高,使用寿命长、稳定性好、电催化氧化活性高、阳极的析氧电位为1.81V,使用所述阳极进行苯酚废水降解100min后,苯酚的去除率为84.1,COD去除率为66.3%。

权利要求书

1.一种高效苯酚废水降解用阳极材料的制备方法,其特征在于包括如下步骤:

(1)提供钛或钛合金金属基材,并对所述金属基材进行预处理;

(2)配置含有碳纳米管的阳极氧化液;

(3)以步骤(1)预处理后的金属基材为阳极,以步骤(2)配置的阳极氧化液为电解液,对所述基材进行阳极氧化处理,在所述金属基材表面形成阳极氧化膜,所述阳极氧化膜内部包覆有碳纳米管;

(4)化学腐蚀除去部分阳极氧化膜,露出碳纳米管;

(5)去离子水洗涤获得Ti/TiO2-CNT材料;

(6)配置碱性铅电沉积液;

(7)以步骤(5)中获得的Ti/TiO2-CNT材料为阳极,铂片为阴极,电解制备获得Ti/TiO2-CNT/α-氧化铅材料,去离子多次洗涤;

(8)配置酸性铅电沉积液;

(9)以步骤(7)中获得的Ti/TiO2-CNT/α-氧化铅材料为阳极,铂片为阴极,电解制备获得Ti/TiO2-CNT/α-氧化铅/β-氧化铅材料。

2.如权利要求1所述的一种高效苯酚废水降解用阳极材料的制备方法,其特征在于步骤(1)所述预处理包括有机械打磨-碱洗-酸洗,所述打磨为依次使用300目和800目砂纸打磨抛光,然后去离子水冲洗,所述碱洗为10-20g/L碳酸钠、10-20g/L磷酸三钠、10-20g/L硅酸钠、1-2g/L辛基酚聚氧乙烯醚的混合水溶液,温度40-50oC,时间10-15min,所述酸洗为2-3wt.%草酸和1-1.5wt.%盐酸的复合酸洗液,酸洗温度50-60oC,时间30-40min,酸洗后使用去离子多次洗涤。

3.如权利要求1所述的一种高效苯酚废水降解用阳极材料的制备方法,其特征在于步骤(2)中所述的碳纳米管经过酸化处理,酸化过程如下:将碳纳米管置于三口烧瓶内,经过100oC混酸酸化,冷却水回流处理5h,所述混酸为体积比为2.5:1的98wt.%的H2SO4和65%-67wt.%的HNO3混酸。

4.如权利要求1所述的一种高效苯酚废水降解用阳极材料的制备方法,其特征在于步骤(3)中阳极氧化液为4-5g/L氟化铵、300-500ml乙二醇、0.15~2wt.%酸化处理的碳纳米管的水溶液50-60ml,电压15-20V,反应时间60~120min,所述碳纳米管的管径50-70nm,长度5-8μm。

5.如权利要求1所述的一种高效苯酚废水降解用阳极材料的制备方法,其特征在于步骤(4)中化学腐蚀的溶液为5-15wt.%的酒石酸,腐蚀时间为10-15min,温度40-50oC。

6.如权利要求1所述的一种高效苯酚废水降解用阳极材料的制备方法,其特征在于步骤(6)碱性铅电沉积液包括有15-20g/L氧化铅,氢氧化钠100-120g/L。

7.如权利要求1所述的一种高效苯酚废水降解用阳极材料的制备方法,其特征在于步骤(7)的电解参数如下:电流密度为30-50mA/cm2,温度30-35oC,时间40-50min,极板间距1.5-2cm。

8.如权利要求1所述的一种高效苯酚废水降解用阳极材料的制备方法,其特征在于步骤(8)酸性铅电沉积液:0.45mol/L的Pb(NO3)2、0.01mol/L的NaF、适量HNO3、使用酒石酸调节电解液的pH为1-2,电沉积时间1.0-1.5h,沉积温度为40-50℃,电沉积电流密度为10-15mA/cm2,极板间距3-4cm。

9.如权利要求1所述的一种高效苯酚废水降解用阳极材料的制备方法,其特征在于为增强Ti/TiO2-CNT的导电性,在步骤(4)后,步骤(5)前,对Ti/TiO2-CNT材料进行阴极电化学还原处理。

10.如权利要求1所述的一种高效苯酚废水降解用阳极材料的制备方法,其特征在于所述阳极的析氧电位为1.81V,在40oC,30mA/cm2下,使用所述阳极进行模拟苯酚废水降解100min后,苯酚的去除率为84.1%,COD去除率为66.3%。

说明书

一种高效苯酚废水降解用阳极材料的制备方法

技术领域

本发明涉及一种高效阳极材料的制备方法,并将其用于电催化氧化去除水中有机污染物,属于电催化氧化处理工业废水技术领域。

技术背景

苯酚是重要的基本有机化工原料,随着工业经济的发展,特别是合成材料的品种和产量迅速扩大和增长,世界范围内苯酚的需求量和下游产品的开发持续升高,在药物合成、油漆、染料、炸药、防腐剂、煤气化,炼油、纤维、机械、管材等诸多行业中广泛地应用。由于工业门类、产品种类和工艺条件不同,废水组成及含酚浓度差别较大,特别是加工酚醛树脂的废水含有极高浓度的苯酚。

苯酚毒性过程为:在生物体内有氧代谢产生自由基,与细胞氧分子、脂质、蛋白质等相互作用,引起脂质过氧化反应,并对生物大分子造成损伤,同时这些氧自由基可以破坏调节细胞生长、增殖、分化的信号分子,引起 DNA 损伤,诱导细胞凋亡和致癌性突变。

苯酚废水经过优良的处理技术处理后,不仅能避免给环境带来的危害,还可实现苯酚的回收利用,主要包括物化法、生物法和高级氧化法。目前在实际处理中,常常将三者灵活地进行联合应用,可实现优势互补和协同促进,保持处理系统稳定工作,其中化学法主要有芬顿法、湿式催化氧化、超声波氧化法、光催化氧化、臭氧氧化、电催化氧化等。

电催化氧化法(ECO)是通过阳极反应产生·OH、O3等氧化剂,可彻底分解有机物。该方法氧化能力强、处理量大、处理效率高、适用范围广,且设备简单、运行简易、安全可靠,有着良好的应用前景。但是因电催化氧化反应电流效率低、电极的寿命短,而使得其推广工业化应用受制约。目前 ECO 在国内外仍处于开拓性研究中,制备电催化活性高、导电性好、使用寿命长,成本低、易于加工的电极依旧是本领域技术人员的共同追求。

一般认为,电催化氧化反应包括在阳极发生的直接氧化和间接催化氧化共存的体系。直接氧化路径中,有机污染物先被吸附在阳极表面,通过电子转移在阳极氧化为脂肪醛、醇、酮、酸等,再进一步矿化降解,最终产物为 CO2和H2O,阳极材料先后经历了金属电极、石墨电极、金属氧化物电极三大时期,这也是电化学中的三大电极材料体系。金属氧化物电极克服了传统碳电极、铂电极、铅合金电极等不足,是目前电化学研究学者们关注的热点领域。通常以过渡金属为主,包括铂族金属氧化物、锡锑氧化物、二氧化铅、二氧化锰等电极。

用于电解工业中的不溶阳极至少应具备三个条件:高的导电性、较好的电催化活性和良好的耐蚀性。钛基二氧化铅阳极是一种新型的不溶性金属氧化物阳极材料,由于其具有析氧电位高、氧化能力强、耐蚀性好、导电性好、可通过大电流等特征而广泛应用于冶金、环保以及各类有机物和无机物的电解制备上也被广泛应用。虽然PbO2钛电极具有众多优点,但由于β-PbO2具有较大的内应力,导致镀层出现裂缝,在基体上生成TiO2,致使β-PbO2与基体结合力下降镀层易脱落,导致电极的使用寿命大为缩短,严重影响了工程上可靠性和经济效益。为解决上述问题,目前主要集中在两方面对电极进行改性:(1)是通过添加中间层增加表面活性层与基体之间的结合等综合性能来改善电极的使用寿命;(2)是通过对表面活性层进行掺杂等改性来提高电极的稳定性等。其中在中间层制备方面,可供选择的方法有刷涂热分解、电沉积等。刷涂热分解存在有机气体挥发,会伤害操作者自身健康和危害环境,而且,热解温度过低则金属氧化物结晶不够影响电极催化活性,而温度过高又导致钛基材过氧化,甚至中间层热损伤而造成导电不良。电沉积方法虽可控性强,但不论沉积金属层还是α-PbO2都效果不明显。采用钛丝材原位氧化/氮化,制备工艺繁琐,存在性能调控有限不易控制的弊端。利用贵金属导电中间层虽增加耐蚀性、导电性,有助于提高电极稳定性,但其高成本注定无法工程应用。而热解、电沉积α-PbO2多层过渡层亦能起到一定的增长寿命的作用。

现有技术中,淮南师范学院(CN108793339 A)公开了一种新型高催化活性电极制备及其电催化降解邻氯苯酚的方法,先采用阳极氧化法制备Ti/TiO2NT电极,通过电还原将Ti4+还原成Ti3+,将还原好的Ti/TiO2NT电极为阳极,Pt片为阴极,饱和KCl电极为参比电极,将还原好的Ti/TiO2NT电极为阳极,不锈钢片为阴极,饱和KCl电极为参比电极,放入2.0g/L含有石墨烯纳米片(GNS)的电镀液中;采用电沉积的方法在制备好的二氧化钛纳米管上涂覆一层石墨烯纳米片中间层,稀土Sm掺杂PbO2表面活性层的制备采用直流电沉积的方法,沉积液组分为0.1~0.5M Pb(NO3)2,0.01~0.02M Sm(NO3)3·6H2O和0.01M NaF,调节溶液pH=2,电流密度设为50~70mA/cm2,于65℃下电沉积60~100min。但所述现有技术面临如下几个技术问题:(1)经过阳极氧化处理的氧化钛的导电性不高,因此加入石墨烯来改善,以改善所述阳极的导电性,但是所述阳极氧化钛为多孔结构,使用片状石墨烯进行导电性提升,会阻塞孔道;(2)石墨烯与氧化钛之间虽然使用电沉积法,但其结合力来源于吸附,并没有任何化合键合,后续进行氧化铅的电沉积,势必造成氧化铅与氧化钛的结合力降低,显然所述现有技术虽然提高了活性,但其寿命完全达不到实际生产需求;(3)氧化铅为β晶型,应力较大,容易重基材表面剥离。

此外,现有技术内蒙古工业大学CN109382083 A一种碳纳米管掺杂的二氧化钛纳米管光催化材料及其制备方法。制备过程:以表面镀有钛膜的基材或纯钛片为阳极,利用阳极氧化法在阳极表面原位生成二氧化钛纳米管阵列;其中,电解液主要由含氟离子的化合物、碳纳米管、有机溶剂和水组成,电解液中碳纳米管的浓度为0.01~0.1wt.%,优选0.05~0.1wt.%;然后取出阳极,在惰性气氛下进行退火处理,得到碳纳米管掺杂的二氧化钛纳米管光催化材料。本发明同步进行碳纳米管的掺杂和二氧化钛纳米管的制备,简化了制备工艺,所得的光催化材料相比纯二氧化钛纳米管阵列具有吸收波长范围更广、光催化效率更高、循环使用寿命更长等优势。所述现有技术提供了一种将碳纳米管与氧化膜复合的手段,但是面临如下技术问题:(1)碳纳米管没有进行任何预处理,导致其余氧化钛的结合力有待考量;(2)所述基材用为光催化材料可广泛应用于光催化、染料敏化电池、气体传感器等多个领域,没有任何启示可以用于电极制备。

此外,现有技术中制备Ti/α-PbO2/β-PbO2的专利较多,如CN108217852 A重庆大学公开的高寿命、高催化活性二氧化铅电极,以SnO2-Sb2O3作为底层,以α-PbO2作为中间层,并以β-PbO2作为表面活性层而制备。本发明所得到的二氧化铅致密均匀,颗粒较小,具有较大的比表面积。同时,表面活性层附着力强,不易脱落;表面光滑牢固,可耐酸碱腐蚀,具有良好的催化活性及使用寿命。如CN108914122 A山东龙安泰环保科技有限公司公开的一种钛基二氧化铅阳极的制备方法,以带有锡锑氧化物底层的电极作为阳极,钛板为阴极,在溶解有PbO的氢氧化钠镀液中电沉积α-PbO2中间层;将钛板为阳极,钛板为阴极,电沉积制得含二氧化铈、饵、氟的改性β-PbO2活性层,获得所述钛基二氧化铅阳极,如CN101054684 A浙江工业大学公开的一种在钛基体上制备含氟二氧化铅电极的方法,。所述的含氟二氧化铅电极其镀层结构为:由钛基体表面由内至外依次镀有锡锑氧化物底层、α-PbO2层、含氟β-PbO2层。所述的方法包括将钛基体进行表面粗化处理、再通过热分解法镀制锡锑氧化物底层、然后经碱性电镀α-PbO2和酸性复合电镀含氟β-PbO2,获得钛基体含氟β-PbO2电极,但上述公开的制备的阳极,由于其结合力不强,其寿命均都有待提高。

基于上述内容,作为Ti/PbO2电极,其性能和使用方法的改进,国外已经发表了许多专利,关于Ti基材的预处理,阳极氧化,获得α或βPbO2,以及使用掺杂元素进行粗化改进,已经趋于成熟,但是在所述阳极寿命的改性上,依旧亟需提高,且严重限制了工业应用。

发明内容

基于上述现有技术存在的问题,一种高效苯酚废水降解用阳极材料的制备方法,其特征在于包括如下步骤:

(1)提供钛或钛合金金属基材,并对所述金属基材进行预处理;

(2)配置含有碳纳米管的阳极氧化液;

(3)以步骤(1)预处理后的金属基材为阳极,以步骤(2)配置的阳极氧化液为电解液,对所述基材进行阳极氧化处理,在所述金属基材表面形成阳极氧化膜,所述阳极氧化膜内部包覆有碳纳米管;

(4)化学腐蚀除去部分阳极氧化膜,露出碳纳米管;

(5)去离子水洗涤获得Ti/TiO2-CNT材料;

(6)配置碱性铅电沉积液;

(7)以步骤(5)中获得的Ti/TiO2-CNT材料为阳极,铂片为阴极,电解制备获得Ti/TiO2-CNT/α-氧化铅材料,去离子多次洗涤;

(8)配置酸性铅电沉积液;

(9)以步骤(7)中获得的Ti/TiO2-CNT/α-氧化铅材料为阳极,铂片为阴极,电解制备获得Ti/TiO2-CNT/α-氧化铅/β-氧化铅材料。

进一步的,步骤(1)所述预处理包括有机械打磨-碱洗-酸洗,所述打磨为依次使用300目和800目砂纸打磨抛光,然后去离子水冲洗,所述碱洗为10-20g/L碳酸钠、10-20g/L磷酸三钠、10-20g/L硅酸钠、1-2g/L辛基酚聚氧乙烯醚的混合水溶液,温度40-50oC,时间10-15min,所述酸洗为2-3wt.%草酸和1-1.5wt.%盐酸的复合酸洗液,酸洗温度50-60oC,时间30-40min,酸洗后使用去离子多次洗涤。

进一步的,步骤(2)中所述的碳纳米管经过酸化处理,酸化过程如下:将碳纳米管置于三口烧瓶内,经过100oC混酸酸化,冷却水回流处理5h,所述混酸为体积比为2.5:1的98wt.%的H2SO4和65%-67wt.%的HNO3混酸。

进一步的,步骤(3)中阳极氧化液为4-5g/L氟化铵、300-500ml乙二醇、0.15~2wt.%酸化处理的碳纳米管的水溶液50-60ml,电压15-20V,反应时间60~120min,所述碳纳米管的管径50-70nm,长度5-8μm。

进一步的,步骤(4)中化学腐蚀的溶液为5-15wt.%的酒石酸,腐蚀时间为10-15min,温度40-50oC。

进一步的,为增强Ti/TiO2-CNT的导电性,在步骤(4)后,步骤(5)前,对Ti/TiO2-CNT材料进行阴极电化学还原处理。

进一步的,步骤(6)碱性铅电沉积液包括有15-20g/L氧化铅,氢氧化钠100-120g/L。

进一步的,步骤(7)的电解参数如下:电流密度为30-50mA/cm2,温度30-35oC,时间40-50min,极板间距1.5-2cm。

进一步的,步骤(8)酸性铅电沉积液:0.45mol/L的Pb(NO3)2、0.01mol/L的NaF、适量HNO3、使用酒石酸调节电解液的pH为1-2。

进一步的,步骤(9)中的电解参数如下:电沉积时间1.0-1.5h,沉积温度为40-50℃,电沉积电流密度为10-15mA/cm2,极板间距3-4cm。

进一步的,所述阳极的析氧电位为1.81V,在40oC,30mA/cm2下,使用所述阳极进行模拟苯酚废水降解100min后,苯酚的去除率为84.1,COD去除率为66.3%。

(a)关于预处理:预处理的主要目的在于清除附着在钛板表面的油渍等有机物和其它氧化物,同时把钛基表面刻蚀成凹凸不平的新鲜粗糙面,以增加钛基体的真实表面积,这样也可使活性涂层和基体的结合力加强,提高其机械粘结度,延长涂层寿命,打磨的目的是使金属粗糙表面平坦、光滑。

碱洗:钛基体在加工过程中沾染了油污,附着有防锈油、切削油等,因此在酸洗工序之前必须把油污除掉,使用碳酸钠取代氢氧化钠,碳酸钠碱性比氢氧化钠弱,有一定的皂化能力,对溶液的pH值有缓冲作用,但其水洗性能较差,因此加入磷酸三钠,本身具有除油和缓存效果,且水洗性能好,此外加入硅酸钠,硅酸钠能够增强碱洗液中的缓蚀性能,且与后续的辛基酚聚氧乙烯醚复合使用,能够具有一定的皂化能力,而作为润湿剂、润滑剂。在进行化学除油时除油溶液应该加温:一方面加热使皂化、乳化作用加强;另一方面,温度升高,肥皂溶解度增加.但也不宜过高,一般控制在40-50oC

(b)酸洗:酸处理的目的是为了增强基体与阳极氧化物的结合力,从而改善导电性,延长电极使用寿命。经过酸蚀刻的基体表面会形成凹凸不平的麻面状,具有较大的表面积,降低了电流密度,改善了电极的电化学性能。同时,能除去钛基体表面的氧化膜。一般而言,用强氧化性酸进行酸蚀刻容易使钛基体表面钝化,而弱酸往往会因为腐蚀性不够而导致电极表面机械契合力不好,本发明采用的酸洗为2-3wt.草酸和1-1.5wt.%盐酸的复合洗液进行酸洗,处理好的钛基体呈灰色均匀麻面,失去金属光泽,如附图3所示,酸蚀后获得粗糙凹凸不平的表面,有利于后续的阳极氧化处理。

(c)阳极氧化处理:阳极氧化液氟化铵、乙二醇和酸化处理的碳纳米管水溶液,氟化铵和乙二醇为常见的阳极氧化液成分,其中主要加入的碳纳米管,公知的,碳纳米管表面无明显基团,因此其水溶性,有机溶液溶性都极差,直接放入电解液中,会发明明显的固液分离,因此必须对碳纳米管进行酸化,所述酸化处理的碳纳米管过程如下:将碳纳米管置于三口烧瓶内,经过100oC混酸酸化,冷却水回流处理5h,所述混酸为体积比为2.5:1的98wt.%的H2SO4和65%-67wt.%的HNO3混酸,在其表面接枝羟基,碳纳米管水溶性显著提高,并且能够完美的复合于阳极氧化钛表面或者包覆于阳极氧化膜内部,为方便后续的腐蚀过程,优选碳纳米管的管径50-70nm,长度5-8μm,浓度0.15~2wt.%。

电压:在氧化过程中,电压的增加应该缓慢,如上升太快,会造成新生成氧化膜的不均匀处电流集中,导致该处出现严重的电击穿,引起金属钛的腐蚀,电压优选为15-20V。

温度:温度升高,膜层减薄,如果在较高温度时,膜的厚度可增加,最佳的温度在25-35℃之间,优选30oC。

(d)所述腐蚀过程为本发明的关键内容,其主要目的在于腐蚀氧化钛,使得氧化钛中包覆的碳纳米管露出,此外,本发明的腐蚀液为纯酒石酸腐蚀液,如果同浓度的使用硝酸、盐酸、硫酸,或者草酸、柠檬酸,其腐蚀效果均无法有效的露出碳纳米管,可能与酒石酸的本身性质有关,其具体原理有待研究,腐蚀露出碳纳米管的主要目的在于(1)有效提高Ti/TiO2-CNT的导电性,单纯的氧化钛的导电性能较差,不利于后续的氧化铅的电沉积,CNT的加入,有效的改善了所述材料的导电性;(2)后续氧化铅的电沉积过程中,碳纳米管也会发生氧化铅的沉积,起到类似于缝合作用,在当氧化铅从氧化钛表面剥离时,碳纳米管可以起到缝合加强作用,能够有效提高阳极材料的寿命,所述缝合作用对于Ti/TiO2-CNT/α-PbO2/β-PbO2的长寿性能不可或缺,如附图2示意图所示,碳纳米管可以有效的缝合氧化铅和氧化钛。

此外,必须应当注意的问题,二氧化钛的半导体特性使得其自身电阻很大,不适合用于电镀中间层,而在阳极氧化膜中参入碳纳米管也仅仅是部分的改善了所述基材的导电性,如果为了获得导电性高的氧化钛基材,可依需对所述腐蚀后的Ti/TiO2-CNT材料进行还原活化处理,具体的操作是将所述Ti/TiO2-CNT设置为阴极,施加电压,使得Ti/TiO2-CNT内部就产生较多的自由电荷,进而增强了自身的导电性,所述过程中使用硫酸铵溶液作为电解液,还原事件控制到1min以内,即可得到导电性能良好的底层。

(e)电沉积氧化铅:

原理:阳极Pb2++2H2O→PbO2+4H++2e;2H2O→O2+4H++4e(副反应)

阴极Pb2++2e→Pb;2H++2e→H2

电沉积液的酸碱度、电沉积液的温度、电流密度、电镀液的组分等都是电沉积法的影响因素。

在Ti/β-Pb02电极增加中间层,目的是为了增强βPb02镀层与钛基体结合的牢固度,以及缓和表面镀层的电积畸变。由于Pb4+离子半径大,而且又都是同晶型氧化物,各层之间匹配性差,从而导致结合性能变差。因而本实验中采用不存在电沉积应力的α-Pb02作为中间层以缓和电积畸变,并使表面层分布均匀。中间层是在碱性条件下电沉积α-Pb02制得。

酸度:按结晶类型区分有 α 型和 β 型,α-PbO2为斜方晶系,晶粒的尺寸结构小,结合力较强,但是导电性差,稳定性相对较好,一般从碱性铅电镀液中获得;β-PbO2为四方晶系,晶粒尺寸相对较大,大部分为多孔疏松结构,它的电阻率大小为 96μΩ·cm,一般从酸性铅电镀液中获得。α-Pb02时pH一般控制在10-12左右,β-Pb02一般控制在1-2左右, pH过小,则电极表面活性层变脆,机械性能减弱,影响电极使用寿命:pH过高,阴极铅离子的析出严重。

温度:试验表明,一定温度范围内,温度越高镀层内应力越小,镀制的电极机械性能越好,这可能与电沉积层的晶体结构有关,因为加热处理有助于晶体内部离子位置的调整消除内应力。但温度过高,会使基体在Pb02沉积之前即发生氧化,生成表面电阻分布不均的氧化膜,导致Pb02不能均匀地沉积在基体上,因此对不同基体的最佳电沉积温度要视情况而定。

电流密度:由于用恒电位法进行电沉积速度过于缓慢,并且晶粒粗大,真实表面积较小,因此通常采用恒电流法。在大电流密度下获得的多为α-PbO2,在小电流密度下获得的多为β-PbO2。

如附图4所示:沉积的 α-PbO2颗粒大小更加均匀,且镀层表面变的更加平整,这也许会增强与表面活性 β-PbO2镀层的结合力;表面更加平整,也可能会使电极的析氧电催化活性提高。

如附图5所示:表面活性层β-PbO2呈现金字塔形状的,且均匀的凹凸不平,这可以使得电极表面接触的反应活性面积增大,而表面越来越凹凸不平也可以提高电极表面的活化面积,有更多的活性表面积参与到反应中,从而有利于提高电极的电催化活性,简而言之,制备的 β-PbO2层表面更加凹凸不平,从而使得 β-PbO2镀层参与反应的面积大大提升,提升了电极的析氧电催化活性,显得十分重要。

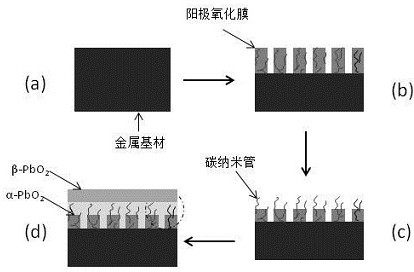

基于上述内容,和附图1所示,本发明的具体过程如下:

(1)提供钛或钛合金金属基材,并对所述金属基材进行预处理,以露出金属基材,并获得粗糙金属表面,如附图1(a)所示。

(2)配置含有碳纳米管的阳极氧化液,通过阳极氧化,在所述金属基材表面形成阳极氧化膜,所述阳极氧化膜内部包覆有碳纳米管,如附图1(b)所示

(3)通过酒石酸化学腐蚀除去部分阳极氧化膜,露出碳纳米管, 如附图1(c)所示;

(4)通过阳极碱性电沉积获得α-氧化铅,通过酸性电沉积获得β-氧化铅。

(5)获得高寿Ti/TiO2-CNT/α-氧化铅/β-氧化铅阳极,如附图1(d)所示。

有益技术效果:

(1)通过打磨-碱蚀-酸洗,钛基表面刻蚀成凹凸不平的粗糙面,以增加钛基体的真实表面积,这样也可使活性涂层和基体的结合力加强,提高其机械粘结度,延长涂层寿命。

(2)混酸处理的碳纳米管与电解液均匀混合,且一步获得氧化钛氧化膜与碳纳米管复合氧化层,所述氧化钛与碳纳米管的结合力强。

(3)特定酒石酸腐蚀阳极氧化膜效果好,且露出碳纳米管后,Ti/TiO2-CNT材料作为阳极的导电性增强,并且可以作为氧化铅的沉积位点,有效提高后续Ti/TiO2-CNT/α-氧化铅/β-氧化铅阳极的寿命。

(4)调节合适的电压,电流密度,获得高活性的β-氧化铅阳极。

(5)本发明电催化氧化降解苯酚废水的效率高,降解过程稳定性好,100min内,苯酚的去除率为84.1,COD去除率为66.3%,降解高效率。(发明人赵玉平)