申请日20200707

公开(公告)日20200915

IPC分类号B01J27/24; C02F1/30; C02F101/30; C02F101/38

摘要

本发明公开了一种处理高盐废水中染料的光催化剂及其制备方法,属于光催化领域。本发明的光催化剂以多孔石墨相碳化氮纳米片为载体,多孔石墨相碳化氮纳米片载体上负载碳酸氧铋纳米颗粒。本发明所得催化剂可在可见光下催化处理高盐废水中的染料,具有可见光下响应,成本低、降解率高的优点。催化剂的制备过程中,采用水热处理后的石墨相碳化氮,直接与硝酸铋研磨、焙烧,可使碳酸氧铋颗粒原位生成于碳化氮载体表面,利用两者强烈相互作用力,提高了光催化剂的催化反应稳定性。此外在制备过程中未引入任何有机溶剂,环保、工艺简单,有利于工业化生产。

权利要求书

1.一种处理高盐废水中染料的光催化剂,其特征在于:以多孔石墨相碳化氮纳米片为载体,多孔石墨相碳化氮纳米片载体上负载碳酸氧铋纳米颗粒;所述处理高盐废水中染料的光催化剂的制备方法,包括步骤:

1)将石墨相碳化氮前驱体置入马弗炉,升温至400-600℃并在该温度下保持100-500min,冷却至室温,得黄色粉末A;

2)将步骤1)制得的黄色粉末A置于去离子水中超声0.5-3h,得到悬浮液B;

3)将悬浮液B置于水热釜,120-240℃加热6-30h,冷却至室温离心得固体物质C;

4)固体物质C干燥,得土黄色固体D;

5)硝酸铋与土黄色固体D混合研磨,然后置入马弗炉,升温至400-600℃,并在该温度下保持3-6h,冷却得处理高盐废水中染料的光催化剂。

2.如权利要求1所述处理高盐废水中染料的光催化剂,其特征在于:碳酸氧铋纳米颗粒的负载量为0.1-10.0%。

3.如权利要求1所述处理高盐废水中染料的光催化剂,其特征在于:步骤1)中所述石墨相碳化氮前驱体为尿素、氰胺、双氰胺、三聚氰胺中的一种或多种。

4.如权利要求1所述处理高盐废水中染料的光催化剂,其特征在于:步骤2)中,悬浮液B中,黄色粉末A的质量分数为0.5%-1.5%。

5.如权利要求1或4所述处理高盐废水中染料的光催化剂,其特征在于:步骤5)中硝酸铋与土黄色固体D的摩尔比为4×10-4-4×10-2:1。

6.如权利要求1或4所述处理高盐废水中染料的光催化剂,其特征在于:步骤1)与步骤

5)中升温速率为1-5℃/min。

7.如权利要求1所述处理高盐废水中染料的光催化剂在处理高盐废水中甲基橙和/或罗丹明B的用途。

8.采用如权利要求1所述处理高盐废水中染料的光催化剂处理高盐废水中染料的方法,其特征在于:向待处理的高盐废水中加入所述处理高盐废水中染料的光催化剂;在波长420-800nm的光源照射下,搅拌反应0.2-6h,滤除催化剂。

9.如权利要求8所述处理高盐废水中染料的方法,其特征在于:废水中Cl-浓度为0-6000mg/L,pH为4-11,染料含量为5-50mg/L,催化剂的加入量满足:0.6-1.5mg催化剂/mL高盐废水。

说明书

一种处理高盐废水中染料的光催化剂及其制备方法

技术领域

本发明涉及光催化领域,特别涉及一种处理高盐废水中染料的光催化剂及其制备方法。

背景技术

1.随着纺织品工业化的快速发展,大量印染废水的排放严重威胁着自然环境和人类健康。印染废水具有色度深、毒性强、难降解、pH值波动大等特点,并且往往无机盐含量很高,采取常规方法难以对其进行有效的处理。

2.近年来,光催化氧化法作为一种深度氧化法,以其能耗低、反应条件温和、操作简单、成本低等特点,被公认为最有发展前景的污染物去除技术。TiO2光催化剂具有价廉、无毒、高活性等等优点,但是高盐废水中高浓度的Cl-对活性自由基·OH具有明显的猝灭作用,从而严重降低了其光催化效果。

3.为了提高在高盐废水中染料的降解效果,公开号为CN102806075A的中国专利采用光催化与电化学有机结合的方法,可有效的抑制Cl-的猝灭作用,但是光电催化中所耗费的大量电能以及所采取的TiO2光催化剂必须在紫外光下工作,仍严重制约着该技术的进一步发展。

4.石墨相碳化氮(g-C3N4),因其独特的石墨状片层结构和氮取代掺杂,使其成为一种既具有强吸附能力,又能对可见光进行响应的新型二维非金属半导体材料,起研究者的关注。

发明内容

为了弥补现有技术的不足,解决现有技术中高盐废水中染料处理效果不理想的问题,本发明提供了一种处理高盐废水中染料的光催化剂及其制备方法。

本发明的技术方案为:

一种处理高盐废水中染料的光催化剂,以多孔石墨相碳化氮纳米片为载体,多孔石墨相碳化氮纳米片载体上负载碳酸氧铋纳米颗粒。

作为优选方案,碳酸氧铋纳米颗粒的负载量为0.1-10.0%。

所述处理高盐废水中染料的光催化剂的制备方法,包括步骤:

1)将石墨相碳化氮前驱体置入马弗炉,升温至400-600℃并在该温度下保持100-500min,冷却至室温,得黄色粉末A;

2)将步骤1)制得的黄色粉末A置于去离子水中超声0.5-3h,得到悬浮液B;

3)将悬浮液B置于水热釜,120-240℃加热6-30h,冷却至室温离心得固体物质C;

4)固体物质C干燥,得土黄色固体D;

5)硝酸铋与土黄色固体D混合研磨,然后置入马弗炉,升温至400-600℃,并在该温度下保持3-6h,冷却得处理高盐废水中染料的光催化剂。

作为优选方案,步骤1)中所述石墨相碳化氮前驱体为尿素、氰胺、双氰胺、三聚氰胺中的一种或多种。

作为优选方案,步骤2)中,悬浮液B中,黄色粉末A的质量分数为0.5%-1.5%。

作为优选方案,步骤5)中硝酸铋与土黄色固体D的摩尔比为4×10-4-4×10-2:1。

作为优选方案,步骤1)与步骤5)中升温速率为1-5℃/min。

所述处理高盐废水中染料的光催化剂在处理高盐废水中甲基橙和/或罗丹明B的用途。

采用处理高盐废水中染料的光催化剂处理高盐废水中染料的方法,向待处理的高盐废水中加入所述处理高盐废水中染料的光催化剂;在波长420-800nm的光源照射下,搅拌反应0.2-6h,滤除催化剂。

作为优选方案,废水中Cl-浓度为0-6000mg/L,pH为4-11,染料含量为5-50mg/L,催化剂的加入量满足:0.6-1.5mg催化剂/mL高盐废水。

本发明的有益效果为:

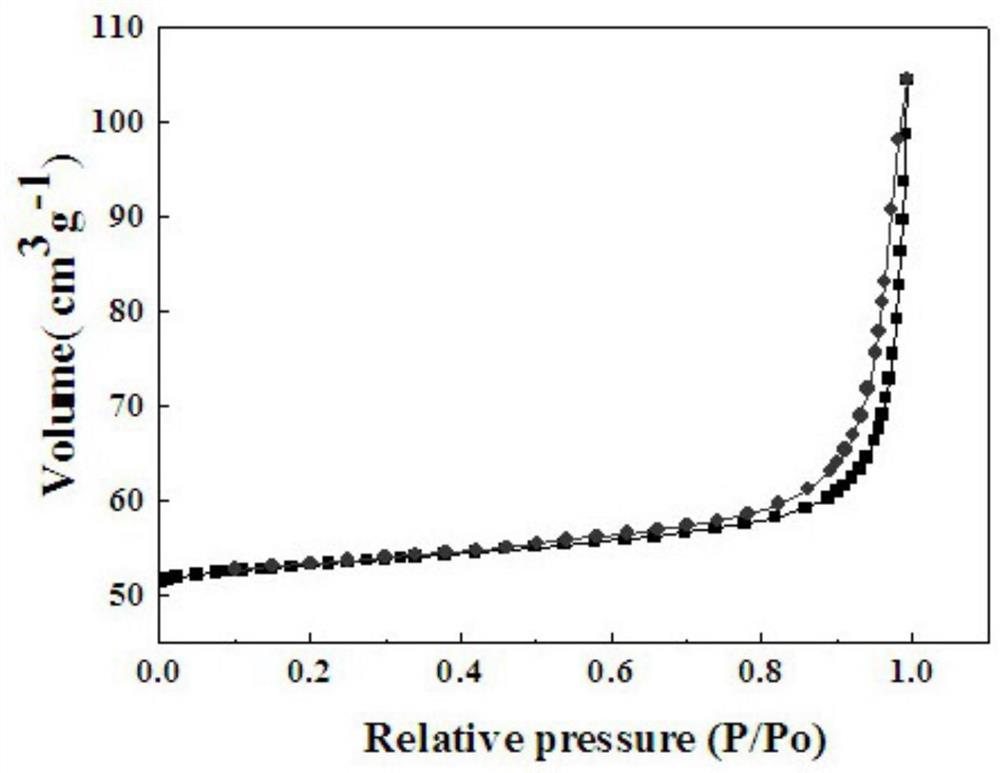

1)以多孔石墨相碳化氮纳米片为载体,负载碳酸氧铋纳米颗粒的光催化剂。该多

孔石墨相碳化氮具有大的孔径、比表面以及孔体积,以其作为载体将有利于染料分子在高盐状态下仍在碳化氮表面的大量吸附和富集,这为光催化剂的光催化降解提供了丰富的原料准备;此外,碳酸氧铋与石墨相碳化氮形成异质结构,在可见光下有很强的吸收,可使该催化剂在可见光下进行光催化,从而降低光催化的运行成本。

2)针对光催化剂通过三种自由基对有机物尤其是甲基橙和罗丹明B进行降解:活性自由基·OH,光生空穴和·02-,以及高浓度的Cl-对活性自由基·OH具有明显的猝灭作用。本专利介绍的光催化剂,利用碳酸氧铋与石墨相碳化氮形成异质结,可使光催化剂通过·02-(石墨相碳化氮上电子转移到碳酸氧铋表面,直接与溶液中的氧气生成)和石墨相碳化氮中的光生空穴高效降解高盐废水中的染料。此外,由于石墨相碳化氮的光生电子,转移到碳酸氧铋表面,这将使石墨相碳化氮光生电子与光生电子有很好的分离效果,这也显著提高光催化效果。

3)催化剂的制备过程中,采用水热处理后的石墨相碳化氮,直接与硝酸铋研磨、焙烧,可使碳酸氧铋颗粒原位生成于碳化氮载体表面,利用两者强烈相互作用力,提高了光催化剂的催化反应稳定性。此外在制备过程中未引入任何有机溶剂,环保、工艺简单,这将有利于工业化生产。

4)本发明的光催化剂催化处理高盐废水中的染料,可在可见光照射下,室温条件

进行降解,反应条件温和,成本低,易于实现。

5)本发明的光催化剂很容易再生使用,再生多次后仍有非常好的光催化性能。(发明人那平;骆艳芳;韩晴玉;李萌)