申请日20200713

公开(公告)日20201009

IPC分类号C02F9/04; C02F103/14

摘要

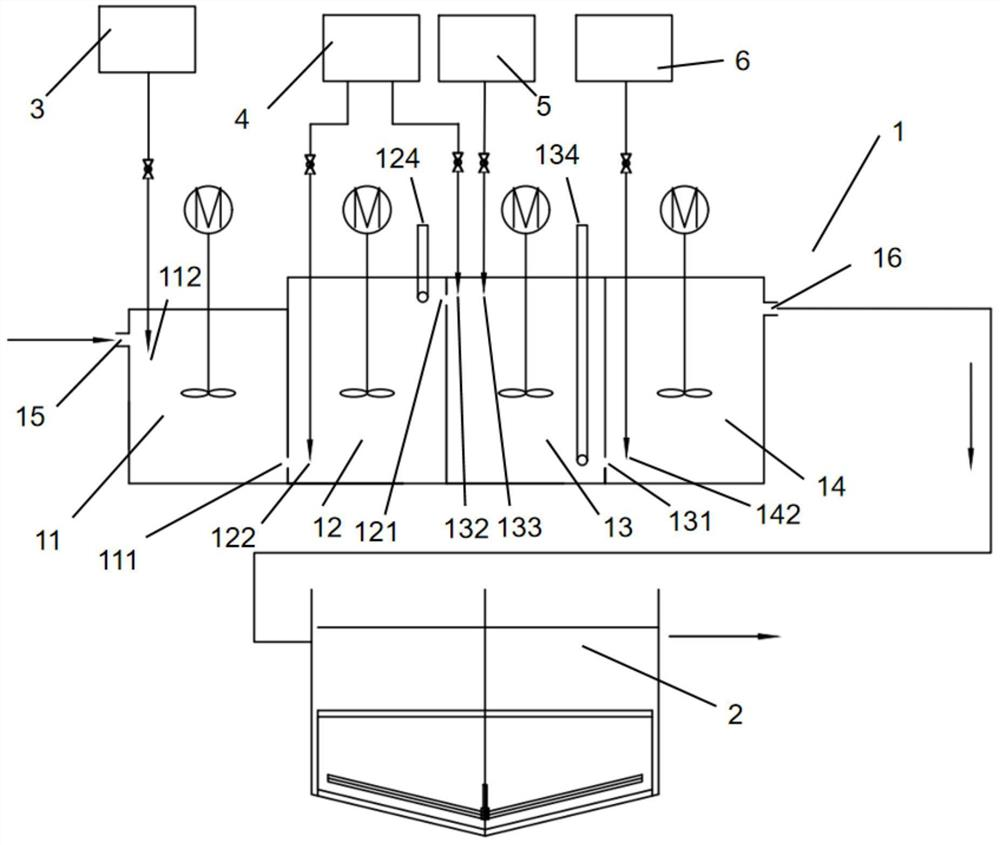

本发明公开了一种涂装电泳废水的处理装置及处理工艺,属于废水处理技术领域,处理装置中包括物化反应装置,物化反应装置中包括依次串联连接的第一物化反应池、第二物化反应池、第三物化反应池、第四物化反应池;各个物化反应池中设有反应物药剂加药点;通过各加药点可以向不同的物化反应池中加入反应物药剂。在该处理装置中对涂装电泳废水进行处理时,各反应物药剂的加药顺序为聚合氯化铝(PAC)、Ca(OH)2一次加入、Ca(OH)2二次加入、NaOH、聚丙烯酰胺(PAM),并且Ca(OH)2分两次加入,能够显著提高处理效果,并降低反应物药剂的使用量,降低处理成本。

权利要求书

1.一种涂装电泳废水的处理工艺,其特征在于:包括如下步骤:

(1)将涂装电泳废水加入第一物化反应池中,向第一物化反应池中添加聚合氯化铝,反应t1时间后,将涂装电泳废水加入第二物化反应池;

(2)向第二物化反应池中添加Ca(OH)2,反应t2时间后,将涂装电泳废水加入第三物化反应池;

(3)向第三物化反应池中添加Ca(OH)2和NaOH,反应t3时间后,将涂装电泳废水加入第四物化反应池;

(4)向第四物化反应池中添加聚丙烯酰胺,反应t4时间后,将物化反应处理后的涂装电泳废水排出。

2.如权利要求1所述的涂装电泳废水的处理工艺,其特征在于:所述t1≧12min,t2≧16min,t3≧16min,t4≧16min。

3.如权利要求1所述的涂装电泳废水的处理工艺,其特征在于:处理工艺中,调节第二物化反应池中pH为8-10,调节第三物化反应池中pH为10-11。

4.一种涂装电泳废水的处理装置,包括物化反应装置,其特征在于:所述物化反应装置中包括物化反应池,所述物化反应池包括依次串联连接的第一物化反应池、第二物化反应池、第三物化反应池、第四物化反应池;

所述第一物化反应池上设有进水口;

每两个相邻的物化反应池之间通过过水口相连;

所述第四物化反应池上设有出水口;

所述第一物化反应池中设有聚合氯化铝加药点;第二物化反应池中设有Ca(OH)2一次加药点;第三物化反应池中设有Ca(OH)2二次加药点和NaOH加药点;第四物化反应池中设有聚丙烯酰胺加药点;所述第二物化反应池和第三物化反应池中均设有pH计;

所述聚合氯化铝加药点通过聚合氯化铝加药泵连接有聚合氯化铝储药桶;所述Ca(OH)2一次加药点、Ca(OH)2二次加药点分别通过Ca(OH)2一次加药泵、Ca(OH)2二次加药泵连接有Ca(OH)2储药桶;所述NaOH加药点通过NaOH加药泵连接有NaOH储药桶;所述聚丙烯酰胺加药点通过PAM加药泵连接有聚丙烯酰胺储药桶。

5.如权利要求4所述的涂装电泳废水的处理装置,其特征在于:所述物化反应池的体积由下述公式确定:Vn=C·tn;

其中,n=1、2、3、4,Vn是各个物化反应池的体积,C是进入物化反应装置中的涂装电泳废水的进水流速,tn是涂装电泳废水在各个物化反应池中的反应时间。

6.如权利要求4所述的涂装电泳废水的处理装置,其特征在于:所述进水口位于第一物化反应池的侧面顶部;所述出水口位于第四物化反应池的侧面顶部。

7.如权利要求6所述的涂装电泳废水的处理装置,其特征在于:所述第一物化反应池和第二物化反应池之间通过第一过水口相连,所述第二物化反应池和第三物化反应池之间通过第二过水口相连,所述第三物化反应池和第四物化反应池之间通过第三过水口相连;每两个相邻的物化反应池共用一个侧壁;

所述第一过水口位于第一物化反应池、第二物化反应池共用侧壁的底部远离进水口的一侧;所述第二过水口位于第二物化反应池、第三物化反应池共用侧壁的顶部远离第一过水口的一侧;所述第三过水口位于第三物化反应池、第四物化反应池共用侧壁的底部远离第二过水口的一侧。

8.如权利要求6所述的涂装电泳废水的处理装置,其特征在于:所述物化反应池中安装有搅拌机。

9.如权利要求6所述的涂装电泳废水的处理装置,其特征在于:所述聚合氯化铝加药点位于第一物化反应池内部且与进水口相邻;所述Ca(OH)2一次加药点位于第二物化反应池内部且与第一过水口相邻;所述Ca(OH)2二次加药点和NaOH加药点位于第三物化反应池内部,且Ca(OH)2二次加药点与第二过水口相邻、NaOH加药点与Ca(OH)2二次加药点相邻;所述聚丙烯酰胺加药点位于第四物化反应池内部且与第三过水口相邻。

10.如权利要求6所述的涂装电泳废水的处理装置,其特征在于:所述第二物化反应池中pH计的探头位于与第一过水口相对的斜对角位置处;所述第三物化反应池中pH计的探头位于与第二过水口相对的斜对角位置处。

说明书

一种涂装电泳废水的处理装置及处理工艺

技术领域

本发明属于废水处理技术领域,具体涉及一种涂装电泳废水的处理装置及处理工艺。

背景技术

涂装废水广泛产生于机械制造、精密加工等各类制造业生产过程中,以汽车行业为例:汽车车身内外表面的涂装是整车厂生产汽车的四大工序过程中产生和排放废水最多的环节,随着国内汽车工业蓬勃发展,汽车涂装废水的排放量随之大幅增加,对我们的生活环境影响日益严重,汽车涂装废水是行业污染治理的重点和难点,汽车涂装排放的废水具有种类众多、排放量变化大、组分复杂、排放浓度不稳定等特征,而涂装车间废水中,污染程度最高的是电泳废水。

电泳废水主要来源于涂装车间电泳区域的槽体清洗,车身清洗,滑撬清洗等含电泳漆的废水,以及电泳池倒槽,电泳漆渗漏等状况下排出的含漆废液。该股废水的特点是:高COD、高SS,生化性低,是整个涂装车间最难处理的废水,是决定最终整个厂区废水处理工艺成功的关键,同时也是整个厂区废水处理站后期运营管理过程中,运行成本最高的部分。因此追求处理效果更好,运行成本更低,占地面积更小的电泳废水预处理工艺,是现今国内外整车厂涂装车间废水处理研究的热点,也是解决汽车行业水污染的关键所在。

中国发明专利申请CN105417840A(一种涂装前处理废水的处理方法)中,首先对废水进行去油处理,然后将废水加入调节池内,进行混凝反应,混凝反应中,加入Ca(OH)2,并在pH为10-11的条件下进行处理,混凝后的废水加入斜板沉淀池中进行固液分离,然后经过滤器去除废水中的固体悬浮物,过滤器选用石英砂过滤器,并设有反洗系统:反洗出水回流至调节池,石英砂过滤器出水经静态混合器调整pH后进入清水箱。这种方法采用传统的混凝沉淀方法去除污染物,属于粗放式工艺,处理成本过高,对于环保要求高的场景则不适用。中国发明专利申请CN107265787A(汽车涂装废水处理工艺及汽车涂装废水处理系统)中,采用预处理、混凝反应、沉淀去除、水解酸化和分子分解的方法对汽车涂装废水进行处理,预处理过程可对废水进行脱脂、沉淀处理;然后用碱化物对预处理后的废水进行混凝反应,再对去除沉淀物,水解酸化步骤可以将高分子有机物转变为小分子有机物,最后将水解酸化后的废水加入生物滤池中,采用生物降解的方法将小分子有机物进行分解,这种处理方法需要依靠微生物的分解作用,并且不同的微生物可分解的小分子有机物种类也不同,可能会导致某些成分不能得到有效降解。

中国发明专利申请CN103319057A(一种小型涂装废水一体化处理装置)中,处理装置包括原水管道泵、升流式中和塔、加碱器、加酸器、聚丙烯酰胺(PAM)加药器、聚合氯化铝(PAC)加药器,装置中设有多台升流式中和塔,每个升流式中和塔分别通过带有可调节转子流量计的支管与原水管相连,在升流式中和塔的出口处设有pH检测计,加碱器、加酸器、PAM加药器、PAC加药器的出口处皆设有磁力泵;在该装置中所有的设备都统一安装在撬座上,由PLC电控柜集中控制,占地面积小。但是该装置对于流量在1-3m3/h左右的小水量涂装废水处理效果好,而流量较大时,则处理效果较差。

现有的电泳废水预处理工艺中,实际工业应用最典型的是“物化反应+沉淀”,其中最常见物化反应主要是四级反应,在每一级反应池中分别添加Ca(OH)2(受pH值控制),NaOH(受pH值控制),PAC,PAM,各级停留时间设计值为20-30min,该工艺明显不足之处在于:1、Ca(OH)2加药量大,添加量大于300ppm;2、PAC加药量大,添加量大于150ppm;3、产生的物化污泥量大;4、管道容易淤堵。

发明内容

本发明欲解决的问题是现有技术中在对涂装电泳废水进行处理过程中,存在处理效果差,加药量大、产污泥多,管道易淤堵等技术问题。

为了解决上述技术问题,本发明公开了一种涂装电泳废水的处理工艺,包括如下步骤:

(1)将涂装电泳废水加入第一物化反应池中,向第一物化反应池中添加聚合氯化铝,反应t1时间后,将涂装电泳废水加入第二物化反应池;

(2)向第二物化反应池中添加Ca(OH)2,反应t2时间后,将涂装电泳废水加入第三物化反应池;

(3)向第三物化反应池中添加Ca(OH)2和NaOH,反应t3时间后,将涂装电泳废水加入第四物化反应池;

(4)向第四物化反应池中添加聚丙烯酰胺,反应t4时间后,将物化反应处理后的涂装电泳废水排出。

进一步地,处理工艺中,调节第二物化反应池中pH为8-10,调节第三物化反应池中pH为10-11。

本发明同时要求保护一种涂装电泳废水的处理装置,用于对涂装电泳废水进行处理,该装置包括物化反应装置,所述物化反应装置中包括物化反应池,所述物化反应池包括依次串联连接的第一物化反应池、第二物化反应池、第三物化反应池、第四物化反应池;

所述第一物化反应池上设有进水口;

每两个相邻的物化反应池之间通过过水口相连;

所述第四物化反应池上设有出水口;

所述第一物化反应池中设有PAC加药点;第二物化反应池中设有Ca(OH)2一次加药点;第三物化反应池中设有Ca(OH)2二次加药点和NaOH加药点;第四物化反应池中设有PAM加药点;所述第二物化反应池和第三物化反应池中均设有pH计;

所述PAC加药点通过PAC加药泵连接有PAC储药桶;所述Ca(OH)2一次加药点、Ca(OH)2二次加药点分别通过Ca(OH)2一次加药泵、Ca(OH)2二次加药泵连接有Ca(OH)2储药桶;所述NaOH加药点通过NaOH加药泵连接有NaOH储药桶;所述PAM加药点通过PAM加药泵连接有PAM储药桶。其中,在各个储药桶中都设有搅拌机,用于各储药桶中的药剂溶解搅拌使用。

进一步地,所述物化反应池的体积由下述公式确定:Vn=C·tn;

其中,n=1、2、3、4,Vn是各个物化反应池的体积,C是进入物化反应装置中的涂装电泳废水的进水流速,tn是涂装电泳废水在各个物化反应池中的反应时间。

此处,tn是根据具体的物化反应过程提前设置的,具体地,在第一-第四物化反应池中的反应时间分别为:t1≧12min,t2≧16min,t3≧16min,t4≧16min。该时间可根据具体的应用场景进行设置。

进一步地,所述进水口位于第一物化反应池的侧面顶部;所述出水口位于第四物化反应池的侧面顶部。更进一步地,所述第一物化反应池和第二物化反应池之间通过第一过水口相连,所述第二物化反应池和第三物化反应池之间通过第二过水口相连,所述第三物化反应池和第四物化反应池之间通过第三过水口相连;每两个相邻的物化反应池共用一个侧壁;

所述第一过水口位于第一物化反应池、第二物化反应池共用侧壁的底部远离进水口的一侧;所述第二过水口位于第二物化反应池、第三物化反应池共用侧壁的顶部远离第一过水口的一侧;所述第三过水口位于第三物化反应池、第四物化反应池共用侧壁的底部远离第二过水口的一侧。

在这样的设置条件下,经过预处理后的涂装电泳废水进入物化反应池中后的水流流经距离最远,物化反应可以进行地更彻底。

进一步地,所述物化反应池中安装有搅拌机,通过搅拌机的搅拌能够将涂装电泳废水与药剂充分地混合后进行反应。

进一步地,所述PAC加药点位于进水口处;所述PAC加药点位于第一物化反应池内部且与进水口相邻;所述Ca(OH)2一次加药点位于第二物化反应池内部且与第一过水口相邻;所述Ca(OH)2二次加药点和NaOH加药点位于第三物化反应池内部,且Ca(OH)2二次加药点与第二过水口相邻、NaOH加药点与Ca(OH)2二次加药点相邻;所述PAM加药点位于第四物化反应池内部且与第三过水口相邻。

进一步地,所述第二物化反应池中pH计的探头位于与第一过水口相对的斜对角位置处;所述第三物化反应池中pH计的探头位于与第二过水口相对的斜对角位置处。

采用上述处理装置对涂装电泳废水进行处理的处理工艺,包括如下步骤:

(1)涂装电泳废水由进水口进入第一物化反应池;

(2)通过PAC加药点向第一物化反应池中添加PAC,反应t1时间后,涂装电泳废水经第一过水口进入第二物化反应池;

(3)通过Ca(OH)2一次加药点向第二物化反应池中添加Ca(OH)2,反应t2时间后,涂装电泳废水经第二过水口进入第三物化反应池;

(4)通过Ca(OH)2二次加药点和NaOH加药点,向第三物化反应池中添加Ca(OH)2和NaOH,反应t3时间后,涂装电泳废水经第三过水口进入第四物化反应池;

(5)通过PAM加药点向第四物化反应池中添加PAM,反应t4时间后,物化反应处理后的涂装电泳废水经出水口排出。

进一步地,上述处理工艺中,调节第二物化反应池中pH为9-10,调节第三物化反应池中pH为10-11。

该装置在正常使用时,在第一物化反应池前串联有预处理装置,经过预处理的涂装电泳废水进入物化反应装置中进行物化反应处理,在第四物化反应池后串联沉淀池或膜系统,物化反应处理后的废水进入其中进行泥水分离。

该处理装置及处理工艺中,各个工段由PLC自动控制程序进行控制,可进行自动化连续处理,具体为:(1)当经过预处理后的涂装电泳废水进入第一物化反应池后,第一物化反应池中的物化搅拌机即自动开启,PAC在PAC加药泵的作用下由PAC储药桶中经过PAC加药点进入第一物化反应池中,控制PAC在第一物化反应池中的浓度为100-140ppm;(2)随后涂装电泳废水进入第二物化反应池,第二物化反应池中的物化搅拌机即自动开启,Ca(OH)2在Ca(OH)2一次加药泵的作用下由Ca(OH)2储药桶中经过Ca(OH)2一次加药点进入第二物化反应池中,控制第一物化反应池中的pH在8-10之间,具体为9-10之间;(3)涂装电泳废水进入第三物化反应池,第三物化反应池中的物化搅拌机即自动开启,Ca(OH)2在Ca(OH)2二次加药泵的作用下由Ca(OH)2储药桶中经过Ca(OH)2二次加药点进入第三物化反应池中,控制Ca(OH)2在第三物化反应池中的浓度为40-70ppm,具体为50-70ppm;NaOH在NaOH加药泵的作用下由NaOH储药桶中经过NaOH加药点进入第三物化反应池中,控制第三物化反应池中的pH在10-11之间;(4)涂装电泳废水进入第四物化反应池,第四物化反应池中的物化搅拌机即自动开启,PAM在PAM加药泵的作用下由PAM储药桶中经过PAM加药点进入第四物化反应池中,控制PAM在第四物化反应池中的浓度为20-40ppm。

该处理工艺中,反应物的加药顺序依次为PAC、一次加入Ca(OH)2、二次加入Ca(OH)2、NaOH和PAM,首先在PAC的作用下,涂装电泳废水发生絮凝,形成絮体;然后在一次加入的Ca(OH)2的作用下,发生脱稳破乳,并初调体系的pH,同时Ca(OH)2也能够促进废水进一步发生絮凝;然后二次加入Ca(OH)2,并同时加入NaOH,调节体系的pH;最后加入PAM,进一步絮凝,可除去废水中大部分的悬浮物,然后物化反应后的废水进入沉淀池中进行沉淀除渣处理。

这样的加药顺序能充分发挥胶体絮凝过程中的“压缩双电层”效应和PAC、PAM的“网捕-架桥”作用,处理效果更好;由于PAC的价格较高,分两次加入Ca(OH)2能够减少PAC的加药量,降低处理过程中的成本。加药量的降低,还能进一步减少沉淀物的产生,降低体系中的污泥产生量,使处理装置中的管道淤堵几率大大降低。

本发明中,物化反应池中相邻的两个过水口之间交错设置,可使预处理后的涂装电泳废水通过错流的方式进入不同的物化反应池中,能够保证不同时段内进入物化反应池的涂装电泳废水的物化反应时间,在自动化连续进行的处理基础上又保证了涂装电泳废水的物化反应处理效果和稳定性。

本发明的涂装电泳废水的处理装置及处理工艺,相对于现有技术,具有如下优点:

(1)物化反应装置中在各个物化反应池中设置不同的反应物加药点,并在第二物化反应池和第三物化反应池中分别设置Ca(OH)2一次加药点和二次加药点,能够更便捷地实现处理工艺,达到更好的处理效果。

(2)反应物药剂的加入量大大降低,减少了处理装置中污泥的产生量和管道淤堵的几率。

(3)根据废水的进水流速和物化反应时间设置对应物化反应池的体积,使每一步的物化反应更有针对性,整个处理过程能够持续稳定运行,提高了处理效果和稳定性。(发明人叶超;陈侃;陈毅刚;王飞龙;臧睿哲;陈士军;马楫)