申请日20200714

公开(公告)日20200908

IPC分类号C02F9/14; C02F101/16

摘要

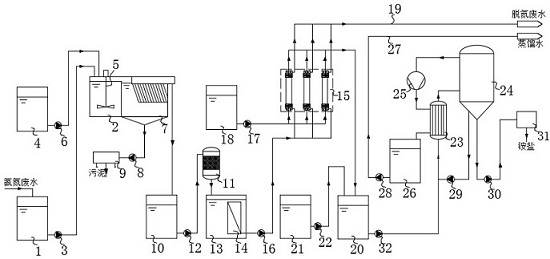

本发明属于污水处理技术领域,公开了一种含氨氮废水生产铵盐零排放系统,包括通过管道依次连通的PH调节区一、沉淀分离区、砂滤区、脱氨氮膜区、PH调节区二和蒸发结晶区。通过将含氨氮废水加碱调节其PH至10‑13,使废水中氨氮转变成游离氨NH3,然后将加碱反应生成的大颗粒及不溶性悬浮物通过沉淀分离,上清液进入脱氨氮膜组,游离氨透过膜孔扩散出来与膜外吸收液形成铵盐溶液,吸收液经过PH调节成中性,经过蒸发结晶,将蒸馏水与铵盐进行分离,铵盐可以做到产品级进行循环再生利用,脱氨废水可以达标排放,投资运行成本低,运行稳定、能耗低,且不会产生二次污染问题,实现含氨氮废水的资源化利用和含氨氮废水的零排放,值得推广。

权利要求书

1.一种含氨氮废水生产铵盐零排放系统,其特征在于:包括通过管道依次连通的PH调节区一、沉淀分离区、砂滤区、脱氨氮膜区、PH调节区二和蒸发结晶区;

所述PH调节区包括原料罐(1),所述原料罐(1)通过管道连通有PH调节池(2),所述原料罐(1)与PH调节池(2)连接的管道上设置有原料输送泵(3),所述PH调节池(2)的一侧设置有第一碱液罐(4),所述第一碱液罐(4)通过管道与PH调节池(2)连通,所述PH调节池(2)与第一碱液罐(4)连接的管道上设置有第一碱液输送泵(6);

所述沉淀分离区包括斜板沉淀槽(7),所述PH调节池(2)与斜板沉淀槽(7)连通,所述斜板沉淀槽(7)的底部连通有污泥输送管,所述污泥输送管上设置有污泥输送泵(8),所述污泥输送管远离斜板沉淀槽(7)的一端连通有压滤机(9);

所述砂滤区包括缓冲罐(10),所述缓冲罐(10)通过管道与斜板沉淀槽(7)连通,所述缓冲罐(10)的输出端通过管道连通有砂滤罐(11),所述缓冲罐(10)与砂滤罐(11)连接的管道上设置有缓冲输送泵(12),所述砂滤罐(11)的输出端通过管道连通有中间缓存罐(13),所述中间缓存罐(13)内设置有MBR膜组(14);

所述脱氨氮膜区包括脱氨氮膜组(15),所述脱氨氮膜组(15)的输入端通过管道与MBR膜组(14)连通,所述脱氨氮膜组(15)与MBR膜组(14)连接的管道上设置有缓存输送泵(16),所述脱氨氮膜组(15)的输入端连通有吸收液管,所述吸收液管上设置有吸收液泵(17),所述吸收液管远离脱氨氮膜组(15)的一端连通有吸收液罐(18),所述脱氨氮膜组(15)的输出端连通有脱氨氮废水排出管(19);

所述PH调节区二包括铵盐水储罐(20),所述铵盐水储罐(20)的一侧设置有第二碱液罐(21),所述第二碱液罐(21)通过管道与铵盐水储罐(20)连通,所述第二碱液罐(21)与铵盐水储罐(20)连通的管道上设置有第二碱液输送泵(22);

所述蒸发结晶区包括加热器(23)、结晶分离器(24)、蒸汽压缩机(25)和蒸馏水罐(26),所述加热器(23)通过管道与铵盐水储罐(20)连接,所述铵盐水储罐(20)与加热器(23)连接的管道上设置有铵盐水输送泵(32),所述加热器(23)、结晶分离器(24)和蒸汽压缩机(25)之间通过管道连接,所述蒸馏水罐(26)通过管道与加热器(23)连接,所述蒸馏水罐(26)的输出端连通有蒸馏水排出管(27),所述蒸馏水排出管(27)上设置有蒸馏水输送泵(28),所述结晶分离器(24)的输出端连通有回流管,所述回流管上设置有加热循环泵(29),所述结晶分离器(24)的输出端连通有出料管,所述出料管设置有出料泵(30),所述出料管远离结晶分离器(24)的一端连通有离心机(31)。

2.根据权利要求1所述的一种含氨氮废水生产铵盐零排放系统,其特征在于:所述PH调节池(2)内设置有搅拌器(5)。

3.根据权利要求1-2所述的一种含氨氮废水生产铵盐零排放系统的处理工艺,其特征在于:以下步骤:

S1、PH调节:将所述原料罐(1)内的含氨氮废水通过原料输送泵(3)输送到所述PH调节池(2)内,同时通过所述第一碱液输送泵(6)将第一碱液罐(4)的碱液加入到PH调节池(2)内,将含氨氮废水中的碱液与氨氮的比例控制在1:1.3,用所述搅拌器(5)搅拌均匀,调节PH至11-13,使氨氮大部分转换成游离态的气态氨NH3;

S2、混凝沉淀;含氨氮废水经过PH调节稳定后进入所述斜板沉淀槽(7)内,控制废水流速在0.5-5mm/s,加碱以后的污水形成的大颗粒及不溶性悬浮物进入沉淀池经过重力沉降进行分离,并经污泥输送泵(8)抽出污泥,经压滤机(9)处理后排出系统,上层清液进入砂滤区;

S3、砂滤:上清液进入所述砂滤区,经所述砂滤罐(11)处理并降低废水中固体悬浮物浓度到10ppm以下;

S4、MBR膜过滤:经步骤S3处理后的废水进入中间缓存罐(13)并经MBR膜组(14)过滤,降低废水中固体悬浮物浓度到1ppm以下,保证脱氨氮膜不会被堵塞;

S5、脱氨氮膜:经步骤S4处理后经所述缓存输送泵(16)输送至脱氨氮膜组(15)的脱氨氮膜内,同时吸收液罐(18)内的吸收液由吸收液泵(17)通入脱氨氮膜外侧,废水中的游离态的气态氨NH3透过膜壁进入吸收液,与吸收液形成铵盐溶液,脱氨氮后的废水经脱氨氮废水排出管(19)排出系统;

S6、PH调节:步骤S5中形成的铵盐溶液经管道输送至所述铵盐水储罐(20)内,同时通过所述第二碱液输送泵(22)将第二碱液罐(21)内的碱液加入到铵盐水储罐(20)内,将酸性铵盐溶液PH到中性后进入蒸发结晶区;

S7、蒸发结晶:经步骤S6调节过PH的废水进入蒸发结晶区蒸发结晶,通过离心机(31)分离出废水中的无机铵盐,铵盐可以做成产品进行循环利用,蒸馏水经蒸馏水排出管(27)排出系统。

4.根据权利要求3所述的一种含氨氮废水生产铵盐零排放系统的处理工艺,其特征在于:步骤S1所述PH调节采用浓度为10-35%浓度的氢氧化钠或Ca(OH)2碱性溶液,或两种溶液分段调节PH。

5.根据权利要求3所述的一种含氨氮废水生产铵盐零排放系统的处理工艺,其特征在于:步骤S5所述吸收液采用浓度为5%-25%的硫酸、盐酸、硝酸、磷酸、氢氟酸、草酸中的一种或几种的混合液。

6.根据权利要求3所述的一种含氨氮废水生产铵盐零排放系统的处理工艺,其特征在于:所述脱氨氮膜组(15)的膜组件为疏水性微孔中空纤维膜,膜材料为高分子材料,包括聚四氟乙烯、聚丙烯,聚乙烯中的一种或多种混合物。

7.根据权利要求3所述的一种含氨氮废水生产铵盐零排放系统的处理工艺,其特征在于:步骤S6所述PH调节采用的是浓度为5%-25%的氨水溶液。

8.根据权利要求3所述的一种含氨氮废水生产铵盐零排放系统的处理工艺,其特征在于:所述蒸发结晶采用的是多效蒸发结晶或者MVR蒸发结晶系统。

说明书

一种含氨氮废水生产铵盐零排放系统及其处理工艺

技术领域

本发明涉及污水处理技术领域,更具体地说,涉及一种含氨氮废水生产铵盐零排放系统及其处理工艺。

背景技术

随着工农业的快速发展,带来的是氨氮污染源的逐渐增多如化肥、焦化、石化、制药、食品、垃圾填埋场等行业产生的废水氨氮含量均超标,废水中的氨氮是水体营养化和环境污染的主要原因,氨氮为污染水体的主要对象,其氧化分解的同时需要消耗大量氧,而导致水中溶解氧含量降低,威胁水生动物的正常生长,甚至会造成死亡。氨氮还会在微生物的作用下被氧化成亚硝酸盐氮,然后与蛋白质结合会生成亚硝胺,如果通过水生生物进入到人体,将会存在致癌和致畸威胁。因此国家要求含氨氮废水必须经过脱氨氮处理并达到我国现行的相关环保标准中涉及氨氮废水排放指标的有《地表水环境质量标准》、《地下水环境质量标准》、《污水综合排放标准》以及相关行业型水污染物排放标准才可以排放。

目前采用的各种氨氮脱除技术有化学法、生物法、物理法、物化生物联合法等工艺来处理废水中的氨氮,而这些方法大多存在投资、运行成本、产生二次污染等问题。

发明内容

1.要解决的技术问题

针对现有技术中存在的问题,本发明的目的在于提供一种含氨氮废水生产铵盐零排放系统及其处理工艺,属于物化联合法,投资运行成本低,运行稳定且能耗低。

2.技术方案

为解决上述问题,本发明采用如下的技术方案。

一种含氨氮废水生产铵盐零排放系统,包括通过管道依次连通的PH调节区一、沉淀分离区、砂滤区、脱氨氮膜区、PH调节区二和蒸发结晶区;

所述PH调节区包括原料罐,所述原料罐通过管道连通有PH调节池,所述原料罐与PH调节池连接的管道上设置有原料输送泵,所述PH调节池的一侧设置有第一碱液罐,所述第一碱液罐通过管道与PH调节池连通,所述PH调节池与第一碱液罐连接的管道上设置有第一碱液输送泵;

所述沉淀分离区包括斜板沉淀槽,所述PH调节池与斜板沉淀槽连通,所述斜板沉淀槽的底部连通有污泥输送管,所述污泥输送管上设置有污泥输送泵,所述污泥输送管远离斜板沉淀槽的一端连通有压滤机;

所述砂滤区包括缓冲罐,所述缓冲罐通过管道与斜板沉淀槽连通,所述缓冲罐的输出端通过管道连通有砂滤罐,所述缓冲罐与砂滤罐连接的管道上设置有缓冲输送泵,所述砂滤罐的输出端通过管道连通有中间缓存罐,所述中间缓存罐内设置有MBR膜组;

所述脱氨氮膜区包括脱氨氮膜组,所述脱氨氮膜组的输入端通过管道与MBR膜组连通,所述脱氨氮膜组与MBR膜组连接的管道上设置有缓存输送泵,所述脱氨氮膜组的输入端连通有吸收液管,所述吸收液管上设置有吸收液泵,所述吸收液管远离脱氨氮膜组的一端连通有吸收液罐,所述脱氨氮膜组的输出端连通有脱氨氮废水排出管;

所述PH调节区二包括铵盐水储罐,所述铵盐水储罐的一侧设置有第二碱液罐,所述第二碱液罐通过管道与铵盐水储罐连通,所述第二碱液罐与铵盐水储罐连通的管道上设置有第二碱液输送泵;

所述蒸发结晶区包括加热器、结晶分离器、蒸汽压缩机和蒸馏水罐,所述加热器通过管道与铵盐水储罐连接,所述铵盐水储罐与加热器连接的管道上设置有铵盐水输送泵,所述加热器、结晶分离器和蒸汽压缩机之间通过管道连接,所述蒸馏水罐通过管道与加热器连接,所述蒸馏水罐的输出端连通有蒸馏水排出管,所述蒸馏水排出管上设置有蒸馏水输送泵,所述结晶分离器的输出端连通有回流管,所述回流管上设置有加热循环泵,所述结晶分离器的输出端连通有出料管,所述出料管设置有出料泵,所述出料管远离结晶分离器的一端连通有离心机。

优选的,PH调节池内设置有搅拌器。

本发明要解决的另一技术问题是提供一种含氨氮废水生产铵盐零排放系统的处理工艺,以下步骤:

S1、PH调节:将所述原料罐内的含氨氮废水通过原料输送泵输送到所述PH调节池内,同时通过所述第一碱液输送泵将第一碱液罐的碱液加入到PH调节池内,将含氨氮废水中的碱液与氨氮的比例控制在1:1.3,用所述搅拌器搅拌均匀,调节PH至11-13,使氨氮大部分转换成游离态的气态氨NH3;

S2、混凝沉淀;含氨氮废水经过PH调节稳定后进入所述斜板沉淀槽内,控制废水流速在0.5-5mm/s,加碱以后的污水形成的大颗粒及不溶性悬浮物进入沉淀池经过重力沉降进行分离,并经污泥输送泵抽出污泥,经压滤机处理后排出系统,上层清液进入砂滤区;

S3、砂滤:上清液进入所述砂滤区,经所述砂滤罐处理并降低废水中固体悬浮物浓度到10ppm以下;

S4、MBR膜过滤:经步骤S3处理后的废水进入中间缓存罐并经MBR膜组过滤,降低废水中固体悬浮物浓度到1ppm以下,保证脱氨氮膜不会被堵塞;

S5、脱氨氮膜:经步骤S4处理后经所述缓存输送泵输送至脱氨氮膜组的脱氨氮膜内,同时吸收液罐内的吸收液由吸收液泵通入脱氨氮膜外侧,废水中的游离态的气态氨NH3透过膜壁进入吸收液,与吸收液形成铵盐溶液,脱氨氮后的废水经脱氨氮废水排出管排出系统;

S6、PH调节:步骤S5中形成的铵盐溶液经管道输送至所述铵盐水储罐内,同时通过所述第二碱液输送泵将第二碱液罐内的碱液加入到铵盐水储罐内,将酸性铵盐溶液PH到中性后进入蒸发结晶区;

S7、蒸发结晶:经步骤S6调节过PH的废水进入蒸发结晶区蒸发结晶,通过离心机分离出废水中的无机铵盐,铵盐可以做成产品进行循环利用,蒸馏水经蒸馏水排出管排出系统。

优选的,步骤S1所述PH调节采用浓度为10-35%浓度的氢氧化钠或Ca(OH)2碱性溶液,或两种溶液分段调节PH。

优选的,步骤S5所述吸收液采用浓度为5%-25%的硫酸、盐酸、硝酸、磷酸、氢氟酸、草酸中的一种或几种的混合液。

优选的,所述脱氨氮膜组的膜组件为疏水性微孔中空纤维膜,膜材料为高分子材料,包括聚四氟乙烯、聚丙烯,聚乙烯中的一种或多种混合物。

优选的,步骤S6所述PH调节采用的是浓度为5%-25%的氨水溶液。

优选的,所述蒸发结晶采用的是多效蒸发结晶或者MVR蒸发结晶系统。

3.有益效果

相比于现有技术,本发明的优点在于:

(1)本发明先对原水进行PH调节,将原水中的氨氮与氢氧化钠进行调节,使原水具有稳定的碱度,保证废水中氨氮大部分转换成游离态的气态氨NH3存在,且原水中的杂质和会与氢氧化钠形成沉淀物和不溶性悬浮物;

(2)本发明将经过水质调节后原水中的杂质和反应生成的沉淀物经过混凝沉淀,进行进一步分离,对溢流上清液的SS进行初步分离;

(3)本发明将溢流过来的上清液SS需要进一步降低,保证后续的工艺连续运行,经过砂滤进一步的过滤掉大部分的悬浮物使出水SS控制到10ppm以下,为进入MBR膜做进一步过滤;

(4)本发明将采用MBR膜过滤单元,作为脱氨氮膜的安保系统,降低废水中SS到1ppm,保证了脱氨氮膜不会被堵塞;

(5)本发明采用脱氨氮膜技术,没有采用传统的吹脱工艺,可以降低投资和运行成本,且出水氨氮去除率高,没有二次污染问题,采用脱氨氮膜法可以隔离原水水质对吸收液的影响,从而保证铵盐品质,保证铵盐可以达到产品等级;

(6)本发明采用PH回调技术,对酸性吸收液采用氨水回调PH,也是为了保证形成的铵盐溶液的品质,调节PH值是为了保证后续蒸发器的运行稳定;

(7)本发明采用MVR强制循环蒸发结晶技术,对铵盐溶液进行蒸发达到饱和溶液以后通过离心机分离出废水中的无机铵盐,铵盐可以做到产品级进行循环再生利用,蒸发蒸馏水经过降温以后可以达标排放;

综上,本发明一种含氨氮废水生产铵盐零排放系统及其处理工艺属于物化联合法、投资运行成本低,运行稳定、能耗低,且不会产生二次污染问题,实现含氨氮废水的资源化利用和含氨氮废水的零排放,值得推广。(发明人宋仁贵;王蓉)