申请日20200106

公开(公告)日20200508

IPC分类号C02F9/04; C02F101/14; C02F101/20; C02F101/30; C02F101/32

摘要

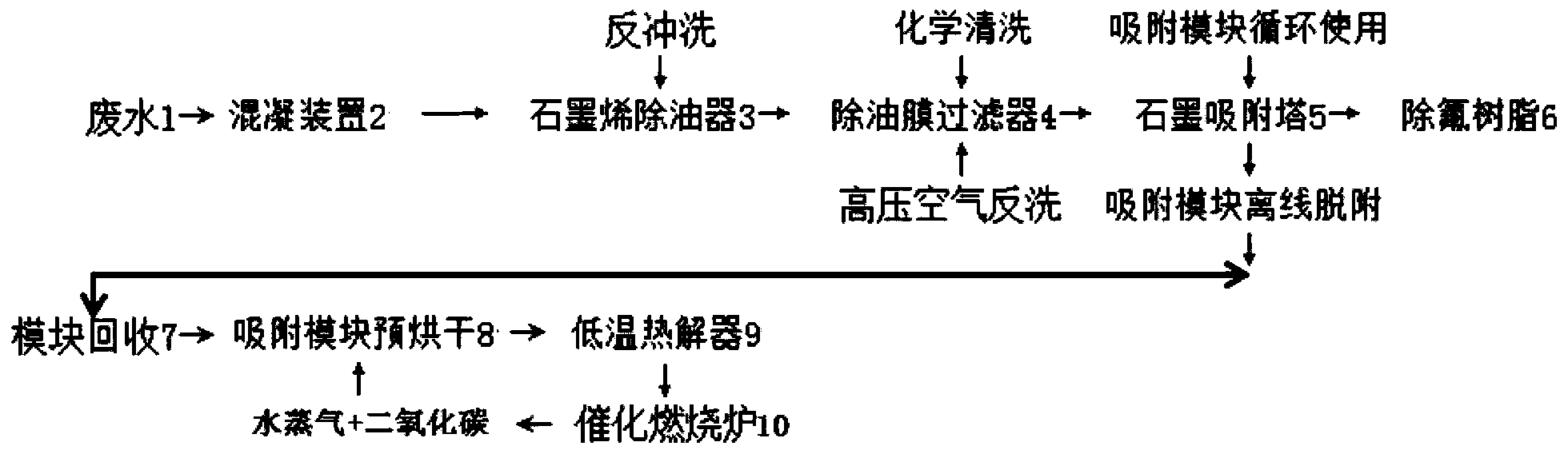

本发明公开了一种高盐有机废水除油除氟工艺,包括:第一步调节废水1进水PH值在6‑9之间,第二步进入混凝装置2沉淀池,沉淀重金属;第三步将除完重金属的废水利用石墨烯除油器装置去除水中油分;本一种高盐有机废水除油除氟工艺,技术可靠性、经济节省、管理方便,采用除油膜过滤+改性石墨材料吸附的处理路线,解决了废水中因含有较高的萃取剂和氟离子,不能采用含其他盐分的氧化剂和污水中成分为煤油和萃取剂水溶物的机物,分离和氧化比较困难的问题,经本发明处理后的污水可保证指标达到排放标准,并且脱附模块循坏利用,降低投资成本。

权利要求书

1.一种高盐有机废水除油除氟工艺,包括步骤如下:

1)第一步:调节废水1的PH值在6-9之间;

2)第二步:废水1进入混凝装置2,混合搅拌0.1-5分钟,进入沉淀池,沉淀重金属;

3)第三步:将2)中除完重金属的废水进入石墨烯除油器3,去除水中油分,采用固定单层床工艺,顺流再生,实现初步油水分离;

4)第四步:3)中经过石墨烯除油器处理的废水进入除油膜过滤器4,通过高精度的除油膜精密过滤,将水中的含油物质彻底去除,同时滤除其他颗粒悬浮物,保护后续改性石墨烯吸油材料的安全;

5)第五步:4)中除油膜过滤器后的废水,进入石墨吸附塔5,通过改性石墨烯吸油材料,将废水中油分和其他有机物吸附去除;

6)第六步:5)中吸附过滤后的废水进入除氟树脂6,利用除氟树脂6除去水中的氟离子。采用进口大孔树脂针对氟化物吸附进行改性加工,使其具有较高的氟化物选择吸附能力。

2.根据权利要求1所述一种高盐有机废水除油除氟工艺,其特征在于:所述的2)混凝装置2,包括混合、反应和沉淀,所述混合包括水泵混合、管道混合、压力式孔板混合、蜗轮混合、机械搅拌混合的一种或多种,混合颗粒的碰撞率为,dN/dt=G/6n1n2(d1+d2)3G=√P/Vμ,式中,n1、d1分别为第一种颗粒的浓度和粒径;n2、d2分别为第二种颗粒的浓度和粒径;G为搅拌体积内的平均速度梯度,s^-1,或称混合强度;P为搅拌水所需的功率,kg·m/s;μ为水的动力黏度,Pa·s,10℃时P值为1.33-10-4^Pa·s,20℃时P值为1.03*10^-4Pa·s;V为搅拌器体积,m3。

3.根据权利要求1所述一种高盐有机废水除油除氟工艺,其特征在于:所述的3)第三步中石墨烯除油器3充当过滤器工作,源水自上而下通过碳分子筛层,水中的悬浮物不断被滤料截留并去除;当出水量和罐中的滤料拦截悬浮物达到运行压力时,运行压力上升,须退出运行进行清水反洗,即用反向压力的洁净清水反向冲洗。

4.根据权利要求1所述一种高盐有机废水除油除氟工艺,其特征在于:所述的4)第四步中的除油膜过滤器4采用变孔径弹性膜,反冲洗时膜孔径是过滤时的200%~300%,需要化学清洗,也要进行高压空气反洗。

5.根据权利要求1所述一种高盐有机废水除油除氟工艺,其特征在于:所述的5)第五步中石墨吸附塔5中使用改性石墨烯吸油材料,吸附为模块化,饱和后该模块回收7经过离线脱附循环使用。

6.根据权利要求1所述一种高盐有机废水除油除氟工艺,其特征在于:所述的6)第六步除氟树脂6中的树脂为进口大孔改性树脂,对氟化物吸附强,吸附饱和后采用氢氧化钠溶液脱附再生,脱附液加石灰乳和除氟剂后沉淀后达标外排。

7.根据权利要求5所述一种高盐有机废水除油除氟工艺,其特征在于:所述的模块回收7的步骤为:

步骤一:模块进入吸附模块预烘干8,将模块预热,进行低温预烘干,去除水分;

步骤二:烘干模块进入低温热解器9,保持温度400-500℃热解,将吸附的有机物热解为可燃气体;

步骤三:可燃气体进入催化燃烧炉10,在催化剂的作用下,保持温度500-600℃产生催化燃烧,将有机气体分解为水蒸汽和二氧化碳;

步骤四:将热的水蒸气和二氧化碳管道通过吸附模块预烘干8,为模块预热烘干。

8.根据权利要求1所述一种高盐有机废水除油除氟工艺,其特征在于:所述的2)第二步中的沉淀池包括:平流式、竖流式及辐流式的一种或几种。

9.根据权利要求1所述一种高盐有机废水除油除氟工艺,其特征在于:所述的3)第三步中的固定单层床工艺为运行水流方向与再生水流方向一致。

说明书

一种高盐有机废水除油除氟工艺

技术领域

本发明涉及废水处理领域,具体为一种高盐有机废水除油除氟工艺。

背景技术

目前锂电行业的生产废水为高盐有机废水,因含盐量较高,无法生化处理,且废水中的硫酸盐可以需要通过结晶处理以产品形式回收;废水中含有较高的萃取剂和氟离子,不能采用含其他盐分的氧化剂,导致含油废水处理一直是个难题,污水中的有机物成分为煤油和萃取剂水溶物,分离和氧化都是比较困难。根据废水水质情况,设计了除油膜过滤+改性石墨吸附+树脂吸附除氟工艺,能有效的解决此难点。同时为解决含有大量萃取剂、悬浮物、胶体和氟离子的废水处理问题,本发明采用除油膜过滤+改性石墨材料吸附的工艺处理路线,该工艺处理后污水可保证指标达到排放标准。

发明内容

(一)解决的技术问题

为解决上述问题,本发明提出了一种高盐有机废水除油除氟工艺,采用除除油膜过滤+改性石墨吸附+树脂吸附除氟工艺的处理路线,处理后污水可保证指标达到排放标准,技术可靠、经济节省、管理方便。

(二)技术方案

为实现上述目的,本发明提供如下技术方案:一种高盐有机废水除油除氟工艺,包括步骤如下:

1)第一步:调节废水1的PH值在6-9之间;

2)第二步:废水1进入混凝装置2,混合搅拌0.1-5分钟,进入沉淀池,沉淀重金属;

3)第三步:将2)中除完重金属的废水进入石墨烯除油器3,去除水中油分,采用固定单层床工艺,顺流再生,实现初步油水分离;

4)第四步:3)中经过石墨烯除油器处理的废水进入除油膜过滤器4,通过高精度的除油膜精密过滤,将水中的含油物质彻底去除,同时滤除其他颗粒悬浮物,保护后续改性石墨烯吸油材料的安全;

5)第五步:4)中除油膜过滤器后的废水,进入石墨吸附塔5,通过改性石墨烯吸油材料,将废水中油分和其他有机物吸附去除;

6)第六步:5)中吸附过滤后的废水进入除氟树脂6,利用除氟树脂6除去水中的氟离子。采用进口大孔树脂针对氟化物吸附进行改性加工,使其具有较高的氟化物选择吸附能力。

优选的,所述的2)混凝装置2,包括混合、反应和沉淀,所述混合包括水泵混合、管道混合、压力式孔板混合、蜗轮混合、机械搅拌混合的一种或多种,混合颗粒的碰撞率为,dN/dt=G/6n1n2(d1+d2)3G=√P/Vμ,式中,n1、d1分别为第一种颗粒的浓度和粒径;n2、d2分别为第二种颗粒的浓度和粒径;G为搅拌体积内的平均速度梯度,s^-1,或称混合强度;P为搅拌水所需的功率,kg·m/s;μ为水的动力黏度,Pa·s,10℃时P值为1.33-10-4^Pa·s,20℃时P值为1.03*10^-4Pa·s;V为搅拌器体积,m3。

优选的,所述的3)第三步中石墨烯除油器3充当过滤器工作,源水自上而下通过碳分子筛层,水中的悬浮物不断被滤料截留并去除;当出水量和罐中的滤料拦截悬浮物达到运行压力时,运行压力上升,须退出运行进行清水反洗,即用反向压力的洁净清水反向冲洗;

优选的,所述的4)第四步中的除油膜过滤器4采用变孔径弹性膜,反冲洗时膜孔径是过滤时的200%~300%,需要化学清洗,也要进行高压空气反洗;

优选的,所述的5)第五步中石墨吸附塔5中使用改性石墨烯吸油材料,吸附为模块化,饱和后该模块回收7经过离线脱附循环使用;

优选的,所述的6)第六步除氟树脂6中的树脂为进口大孔改性树脂,对氟化物吸附强,吸附饱和后采用氢氧化钠溶液脱附再生,脱附液加石灰乳和除氟剂后沉淀后达标外排;

优选的,所述的模块回收7的步骤为:

步骤一:模块进入吸附模块预烘干8,将模块预热,进行低温预烘干,去除水分;

步骤二:烘干模块进入低温热解器9,保持温度400-500℃热解,将吸附的有机物热解为可燃气体;

步骤三:可燃气体进入催化燃烧炉10,在催化剂的作用下,保持温度500-600℃产生催化燃烧,将有机气体分解为水蒸汽和二氧化碳;

步骤四:将热的水蒸气和二氧化碳管道通过吸附模块预烘干8,为模块预热烘干;

优选的,所述的2)第二步中的沉淀池包括:平流式、竖流式及辐流式的一种或几种;

优选的,所述的3)第三步中的固定单层床工艺为运行水流方向与再生水流方向一致。

通过该技术手段本发明取得的有益效果为:

该一种高盐有机废水除油除氟工艺,采用石墨烯除油+除油膜过滤+改性石墨材料吸附及模块回收和脱附循环利用+除氟树脂吸附的处理路线,解决了废水中因含有较高的萃取剂和氟离子,不能采用含其他盐分的氧化剂处理的难题,同时解决了污水中的煤油和萃取剂水溶物成分,分离和氧化比较困难的难点,经本发明处理后的污水可保证指标达到排放标准,并且脱附模块循坏利用,降低投资成本,技术可靠性、经济节省、管理方便。(发明人凌跃红;刘漫;李卫华)