申请日20200426

公开(公告)日20200710

IPC分类号C02F9/04; B01J23/889; B01D53/86; B01D53/66; C02F101/30; C02F103/06

摘要

本发明提供了一种非均相复合催化氧化污水深度处理方法,包括如下步骤:S1,将经过预处理的污水泵入污水收集装置,去除悬浮物和胶体物质;S2,污水收集装置出水通过臭氧微纳米气泡形成装置与臭氧混合,进入催化反应装置,与所述催化反应装置中填充的复合催化剂反应;S3,经所述催化反应装置出口排出的尾气充入尾气处理装置,加热分解臭氧尾气,再经过催化剂层分解臭氧尾气,处理后的尾气达标进行排放。还提供了一种非均相复合催化氧化污水深度处理系统,包括污水收集装置、臭氧微纳米气泡形成装置、催化反应装置和尾气处理装置。快速降解有机污染物,极大地提高了臭氧的利用率和氧化效率,提高污染物的矿化去除效果,而且不产生二次环境污染。

权利要求书

1.一种非均相复合催化氧化污水深度处理方法,其特征在于,包括如下步骤:

S1,将经过预处理的污水泵入污水收集装置,去除悬浮物和胶体物质;

S2,污水收集装置出水通过臭氧微纳米气泡形成装置与臭氧混合,进入催化反应装置,与所述催化反应装置中填充的复合催化剂反应,经催化氧化后去除污水中有毒有害的有机物,经处理的污水若未达标则重新催化反应装置进行反应,若达标则排放;

S3,经所述催化反应装置出口排出的尾气充入尾气处理装置,加热分解臭氧尾气,再经过催化剂层分解臭氧尾气,处理后的尾气达标进行排放。

2.根据权利要求1所述的非均相复合催化氧化污水深度处理方法,其特征在于,所述复合催化剂包括催化剂基体和活性组分;

所述催化剂基体包括γ-Al2O3;

所述活性组分以Mn-Ce复合金属氧化物为基础,增加过渡金属;

所述过渡金属包括Cu、Fe、Ni、Co、Zn。

3.根据权利要求2所述的非均相复合催化氧化污水深度处理方法,其特征在于,S2中所述复合催化剂的制备方法包括如下步骤:

S21,使用等体积浸溃法,将过渡金属的硝酸盐和氯化物盐按配比称量好并加水或乙醇或其他有机溶剂溶解,制备成金属盐溶液;

S22,调节所述金属盐溶液的PH值为11~13,搅拌均匀,静置;

S23,取γ-Al2O3球浸在上述金属盐溶液中10~15小时;

S24,烘干所述γ-Al2O3球,高温烧结,烧结温度为300~500℃,保温时间2~5小时,得到复合催化剂。

4.根据权利要求1所述的非均相复合催化氧化污水深度处理方法,其特征在于,S2中臭氧投入的量与COD去除量的质量分数比0.4~1。

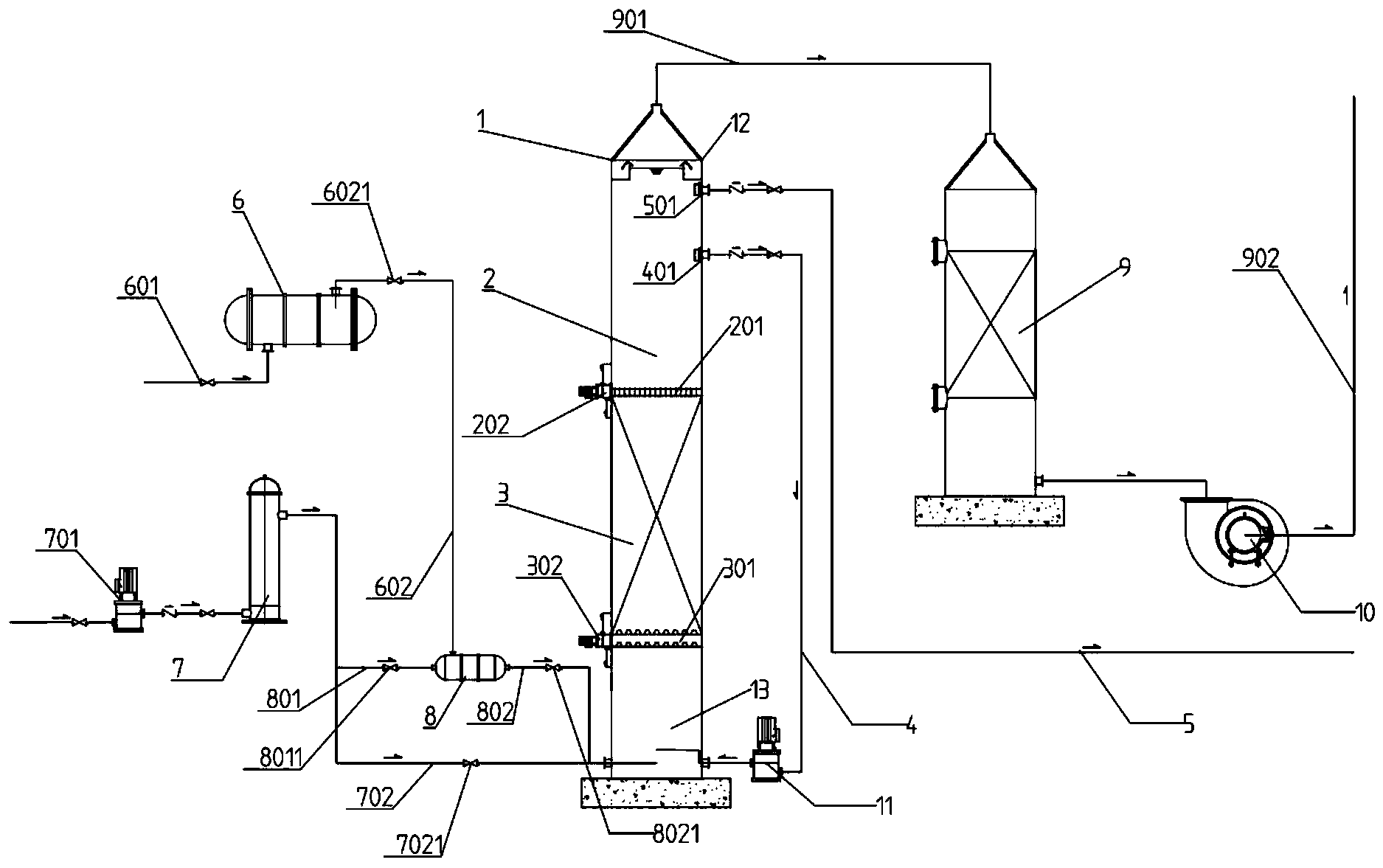

5.一种用于如权利要求1-4任一项所述的非均相复合催化氧化污水深度处理方法的非均相复合催化氧化污水深度处理系统,其特征在于,包括污水收集装置、臭氧微纳米气泡形成装置、催化反应装置和尾气处理装置;

所述污水收集装置通过第一污水进水管与所述臭氧微纳米气泡形成装置连通;

所述污水收集装置通过第二污水进水管与所述催化反应装置连通;

所述臭氧微纳米气泡形成装置通过臭氧微纳米气泡出水管与所述催化反应装置连通;

所述催化反应装置通过尾气传输管与所述尾气处理装置连通。

6.根据权利要求5所述的非均相复合催化氧化污水深度处理系统,其特征在于,所述污水收集装置包括污水泵和保安过滤器;

所述污水泵的输出端与所述保安过滤器的输入端连通;

所述保安过滤器的输出端包括第一输出端与第二输出端;

所述保安过滤器的第一输出端通过第一污水进水管与所述臭氧微纳米气泡形成装置连通;

所述保安过滤器的第二输出端通过第二污水进水管与所述催化反应装置连通。

7.根据权利要求6所述的非均相复合催化氧化污水深度处理系统,其特征在于,所述臭氧微纳米气泡形成装置包括臭氧发生器和微纳米气泡发生器;

所述臭氧发生器的输入端通过纯氧进气管连接气源;

所述臭氧发生器的输出端通过臭氧传输管与所述微纳米气泡发生器连通;

所述臭氧传输管上设置有第二流量调节器;

所述保安过滤器的第一输出端通过所述第一污水进水管与所述微纳米气泡发生器连通;

所述第一污水进水管上设置有第一流量调节器;

所述微纳米气泡发生器的输出端通过臭氧微纳米气泡出水管与所述催化反应装置连通。

8.根据权利要求7所述的非均相复合催化氧化污水深度处理系统,其特征在于,所述催化反应装置设置在反应器壳体中,自上而下包括污水进水层、催化反应层和出水层;

所述污水进水层和所述催化反应层通过填料承托板分隔开;

所述填料承托板上搭载复合催化剂;

所述填料承托板上开设有过滤孔;

所述污水进水层的输出端通过第一提升泵与所述催化反应层连通;

所述催化反应层和所述出水层通过隔板分隔开;

所述隔板上开设有过滤孔;

所述催化反应层的输出端通过第二提升泵与所述出水层连通;

所述保安过滤器的第二输出端通过第二污水进水管与所述污水进水层连通;

所述第二污水进水管上设置有第三流量调节器;

所述微纳米气泡发生器的输出端通过臭氧微纳米气泡出水管与所述污水进水层连通;

所述臭氧微纳米气泡出水管上设置有第四流量调节器;

所述出水层的输出端包括第一输出端和第二输出端;

所述出水层的第一输出端连接出水排放管;

所述出水排放管上设置有排放控制阀;

所述出水层的第二输出端通过尾气传输管连接尾气处理装置。

9.根据权利要求8所述的非均相复合催化氧化污水深度处理系统,其特征在于,所述出水层的输出端还包括第三输出端;

所述出水层的第三输出端通过出水回流管连接所述污水进水层;

所述出水回流管上设置有回流控制阀和回流泵。

10.根据权利要求8所述的非均相复合催化氧化污水深度处理系统,其特征在于,所述尾气处理装置包括尾气吸收塔;

所述出水层的第二输出端通过尾气传输管连接所述尾气吸收塔;

所述尾气吸收塔的输出端连接尾气排放管;

所述尾气排放管上设置有风机。

说明书

一种非均相复合催化氧化污水深度处理方法及其系统

技术领域

本发明涉及有机废水处理技术领域,尤其是涉及一种非均相复合催化氧化污水深度处理方法及其系统。

背景技术

目前,工业污水成分复杂,难以得到有效去除,生物降解性差,毒性大,对环境和人类危害巨大,不能达到人们对水质的要求。现行常规生化水处理工艺难以有效地去除这些难降解有机污染物,因此,高级氧化技术已成为治理生物难降解有机有毒污染物的重要手段。传统的非均相催化臭氧氧化工艺,单纯的应用臭氧处理污水,臭氧利用率低,运行费用昂贵,限制了其对污水中有机物的处理能力,未能有效针对难降解物质进行处理,处理效果比较差。

发明内容

本发明的目的在于提供一种非均相复合催化氧化污水深度处理方法,用于解决上述至少一个技术问题,其能够快速降解有机污染物,极大地提高了臭氧的利用率和氧化效率,提高污染物的矿化去除效果,而且不产生二次环境污染。

本发明的目的还在于提供一种非均相复合催化氧化污水深度处理系统,其能够快速降解有机污染物,极大地提高了臭氧的利用率和氧化效率,提高污染物的矿化去除效果,而且不产生二次环境污染。

本发明的实施例是这样实现的:

一种非均相复合催化氧化污水深度处理方法,包括如下步骤:

S1,将经过预处理的污水泵入污水收集装置,去除悬浮物和胶体物质。

S2,污水收集装置出水通过臭氧微纳米气泡形成装置与臭氧混合,进入催化反应装置,与所述催化反应装置中填充的复合催化剂反应,经催化氧化后去除污水中有毒有害的有机物,经处理的污水若未达标则重新催化反应装置进行反应,若达标则排放。

S3,经所述催化反应装置出口排出的尾气充入尾气处理装置,加热分解臭氧尾气,再经过催化剂层分解臭氧尾气,处理后的尾气达标进行排放。

在本发明较佳的实施例中,上述复合催化剂包括催化剂基体和活性组分。

所述催化剂基体包括γ-Al2O3。

所述活性组分以Mn-Ce复合金属氧化物为基础,增加过渡金属。

所述过渡金属包括Cu、Fe、Ni、Co、Zn。

在本发明较佳的实施例中,上述S2中所述复合催化剂的制备方法包括如下步骤:

S21,使用等体积浸溃法,将过渡金属的硝酸盐和氯化物盐按配比称量好并加水或乙醇或其他有机溶剂溶解,制备成金属盐溶液。

S22,调节所述金属盐溶液的PH值为11~13,搅拌均匀,静置。

S23,取γ-Al2O3球浸在上述金属盐溶液中10~15小时。

S24,烘干所述γ-Al2O3球,高温烧结,烧结温度为300~500℃,保温时间2~5小时,得到复合催化剂。

在本发明较佳的实施例中,上述S2中臭氧投入的量与COD去除量的质量分数比0.4~1。

本发明还提供了一种非均相复合催化氧化污水深度处理系统,包括污水收集装置、臭氧微纳米气泡形成装置、催化反应装置和尾气处理装置。

所述污水收集装置通过第一污水进水管与所述臭氧微纳米气泡形成装置连通。

所述污水收集装置通过第二污水进水管与所述催化反应装置连通。

所述臭氧微纳米气泡形成装置通过臭氧微纳米气泡出水管与所述催化反应装置连通。

所述催化反应装置通过尾气传输管与所述尾气处理装置连通。

在本发明较佳的实施例中,上述污水收集装置包括污水泵和保安过滤器。

所述污水泵的输出端与所述保安过滤器的输入端连通。

所述保安过滤器的输出端包括第一输出端与第二输出端。

所述保安过滤器的第一输出端通过第一污水进水管与所述臭氧微纳米气泡形成装置连通。

所述保安过滤器的第二输出端通过第二污水进水管与所述催化反应装置连通。

在本发明较佳的实施例中,上述臭氧微纳米气泡形成装置包括臭氧发生器和微纳米气泡发生器。

所述臭氧发生器的输入端通过纯氧进气管连接气源。

所述臭氧发生器的输出端通过臭氧传输管与所述微纳米气泡发生器连通。

所述臭氧传输管上设置有第二流量调节器。

所述保安过滤器的第一输出端通过所述第一污水进水管与所述微纳米气泡发生器连通。

所述第一污水进水管上设置有第一流量调节器。

所述微纳米气泡发生器的输出端通过臭氧微纳米气泡出水管与所述催化反应装置连通。

在本发明较佳的实施例中,上述催化反应装置设置在反应器壳体中,自上而下包括污水进水层、催化反应层和出水层。

所述污水进水层和所述催化反应层通过填料承托板分隔开。

所述填料承托板上搭载复合催化剂。

所述填料承托板上开设有过滤孔。

所述污水进水层的输出端通过第一提升泵与所述催化反应层连通。

所述催化反应层和所述出水层通过隔板分隔开。

所述隔板上开设有过滤孔。

所述催化反应层的输出端通过第二提升泵与所述出水层连通。

所述保安过滤器的第二输出端通过第二污水进水管与所述污水进水层连通。

所述第二污水进水管上设置有第三流量调节器。

所述微纳米气泡发生器的输出端通过臭氧微纳米气泡出水管与所述污水进水层连通。

所述臭氧微纳米气泡出水管上设置有第四流量调节器。

所述出水层的输出端包括第一输出端和第二输出端。

所述出水层的第一输出端连接出水排放管。

所述出水排放管上设置有排放控制阀。

所述出水层的第二输出端通过尾气传输管连接尾气处理装置。

在本发明较佳的实施例中,上述出水层的输出端还包括第三输出端。

所述出水层的第三输出端通过出水回流管连接所述污水进水层。

所述出水回流管上设置有回流控制阀和回流泵。

在本发明较佳的实施例中,上述尾气处理装置包括尾气吸收塔。

所述出水层的第二输出端通过尾气传输管连接所述尾气吸收塔。

所述尾气吸收塔的输出端连接尾气排放管。

所述尾气排放管上设置有风机。

本发明实施例的有益效果是:

(1)本发明采用微纳米气泡发生器将废水和臭氧的混合物输送到γ-Al2O3为载体的催化反应装置中,臭氧微纳米气泡在废水中的分散率高,与废水中的有机物和催化剂接触更为充分,臭氧微纳米气泡的羟基自由基产生率高,可以更加高效的去除水体中的有毒有害有机物,高于传统臭氧处理方法对有机物的去除效率;

(2)本发明采用的γ-Al2O3作为载体的复合催化剂比表面积大,性质稳定,能吸附有机污染物,增加污染物与羟基自由基接触面积,其上负载的复合金属能强化对臭氧的催化能力,提升羟基自由基有效利用率,强化处置效果;

(3)相对于一般生活污水来说,垃圾渗滤液的可生化性很差,通常其 BOD5/COD值只有0.05左右。垃圾渗滤液的C/N过低,会导致微生物营养元素比例失调,同时渗滤液的高浓度NH4+-N对微生物有很强的毒害作用,这也是渗滤液难以生物处理的另一个原因。采用本发明非均相复合催化氧化后C/N的提高可在一定程度上改善渗滤液的可生化性,不同浓度的渗滤液的BOD5/COD值从催化氧化前的0.085~0.145,提高到催化氧化后的0.31~0.475,其可生化性有明显改善;

(4)设置多处流量调节器调节速率,调节介质流道内污水和臭氧通过的量,便于臭氧和微纳米气泡的有效结合,提高系统净化效率,维持系统运行的稳定性;

(5)催化反应装置设置有出水回流系统,提高了催化剂的重复使用率和催化效果,难降解有机有毒污染物的去除率大幅提高;

(6)选用机械强度高、稳定性好的γ-氧化铝作为催化剂基体,同时搭载过渡金属、过渡金属氧化物、贵金属和稀土元素,形成催化活性高的复合催化剂,结合微纳米气泡技术,极大地提高了臭氧的利用率和氧化效率,提高污染物的矿化去除效果;

(7)实现了连续、自动化运行。(发明人许昌相;王硕;王丹)