申请日2020.03.26

公开(公告)日2020.07.10

IPC分类号C01D3/14; C01D3/04; C01D5/06; C02F9/10

摘要

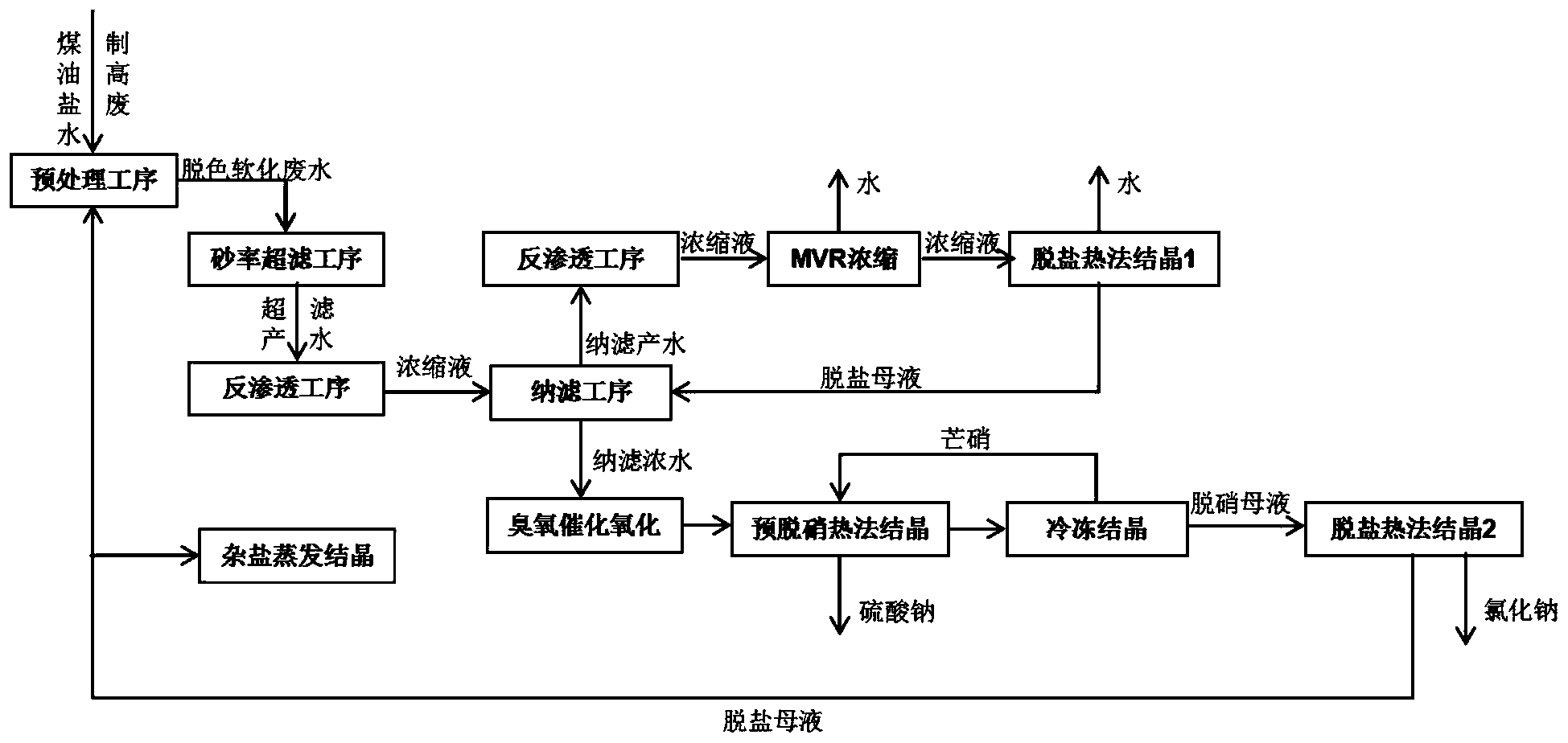

本发明涉及一种从煤化工高盐废水中分质提盐获得硫酸钠与氯化钠产品的方法,尤其是涉及一种从煤化工高盐废水中分质提取高纯度、大颗粒硫酸钠和氯化钠的方法,该方法为将煤化工过程中产生的高盐废水依次通过脱色、超滤膜、废水浓缩、分离,得到以硫酸钠为主要成分并含少量氯化钠的纳滤浓水、以及以氯化钠为主要成分的纳滤产水,将纳滤产水经反渗透浓缩、再经机械蒸汽压缩系统浓缩至饱和、脱盐结晶,获得氯化钠产品,脱盐母液重新导入纳滤装置进行分离;将纳滤浓水,经臭氧催化氧化后导入脱硝热法结晶装置中,获得硫酸钠产品;该方法通过膜处理技术、臭氧催化氧化技术、冷冻结晶与热法结晶相结合方案,实现了煤化工高盐废水的回收利用及盐份的分离,得到纯度符合国家标准的工业级硫酸钠与氯化钠产品。

权利要求书

1.一种从煤化工高盐废水中分质提取高纯度、大颗粒硫酸钠和氯化钠的方法,其特征在于:该方法为首先将高盐废水依次通过脱色、超滤膜、废水浓缩,然后用纳滤膜进行分离,得到以硫酸钠为主要成分并含少量氯化钠的纳滤浓水、以及以氯化钠为主要成分的纳滤产水,接着将以氯化钠为主要成分的纳滤产水经反渗透浓缩、再经机械蒸汽压缩系统浓缩至饱和、脱盐结晶后获得氯化钠产品,脱盐母液重新导入上述纳滤膜中进行分离;将以硫酸钠为主要成分且含有少量氯化钠的纳滤浓水经臭氧催化氧化后导入脱硝热法结晶装置中获得硫酸钠产品。

2.如权利要求1所述的一种从煤化工高盐废水中分质提取高纯度、大颗粒硫酸钠和氯化钠的方法,其特征在于:所述纳滤膜分离的压力为1.5~1.7MPa、进水流量为550~600L/h,硫酸钠在纳滤工序的平均截留率为98%~99%,氯化钠平均截留率为-4.2%~-3.5%。

3.如权利要求1或2所述的一种从煤化工高盐废水中分质提取高纯度、大颗粒硫酸钠和氯化钠的方法,其特征在于:所述获得的以氯化钠为主要成分的纳滤产水,经反渗透浓缩至TDS达38~41g/L,再经机械蒸汽压缩系统浓缩至饱和,饱和溶液直接脱盐结晶,脱盐结晶时控制搅拌速率180~220r/min、养晶时间50~70min,即可获得纯度为98.5%~99.5%、颗粒粒径50μm~60μm的氯化钠产品。

4.如权利要求1或2所述的一种从煤化工高盐废水中分质提取高纯度、大颗粒硫酸钠和氯化钠的方法,其特征在于:所述获得的以硫酸钠为主且含有少量氯化钠的纳滤浓水TDS为58~64g/L,经臭氧催化氧化将COD降到100~150mg/L后,导入脱硝热法结晶装置中,控制相应的蒸发温度80~100℃、搅拌速率180~220r/min及养晶时间80~100min,获得纯度为98.0%~99.5%、颗粒粒径200μm~250μm的硫酸钠产品;结晶母液送入温度为-5~0℃的冷冻装置,通过降低溶液温度获得芒硝晶体,该芒硝晶体导入前一工序脱水得到无水硫酸钠产品,而脱硝后的冷冻母液主要以氯化钠为主,将其送入后续脱盐热法结晶装置进行结晶得到氯化钠产品,脱盐母液转入干化工序处理,最终实现高盐废水中硫酸钠和氯化钠盐份的分离回收。

5.如权利要求1所述的一种从煤化工高盐废水中分质提取高纯度、大颗粒硫酸钠和氯化钠的方法,其特征在于:所述脱色处理采用活性炭脱色处理,所述废水浓缩采用反渗透膜。

说明书

一种从煤化工高盐废水中分质提取高纯度、大颗粒硫酸钠和氯化钠的方法

技术领域

本发明涉及一种从成分复杂、有机物含量高的煤制油过程产生的煤化工高盐废水中分质提盐获得硫酸钠与氯化钠产品的方法,尤其是涉及一种从煤化工高盐废水中分质提取高纯度、大颗粒硫酸钠和氯化钠的方法。

背景技术

当前我国的能源结构为石油短缺、天然气匮乏,而煤炭储备丰富且煤炭价格低廉,正是此能源结构使得我国煤炭事业得以迅速发展。煤炭事业的迅速发展不仅发挥出我国煤炭资源的优势,也对石油及天然气资源进行了大量补充,保障了我国能源安全问题,在可持续发展领域扮演重要角色。

机遇产生的同时也伴随着挑战。煤炭事业的快速发展源于煤、水两大资源要素,然而其发展耗水量巨大,随之而来的问题则是高盐废水的产生。我国大部分煤炭主要集中于陕甘宁西北一带及新疆地区,但该处生态环境脆弱,水资源颇为短缺,仅仅占全国水资源总储量的20%左右,故而,煤化工高盐废水的处理与水回收循环利用显得极为重要。

随着环保力度的加强及可持续化发展理念的深入,废水零排放要求越来越高,然而目前还没有一种能解决分盐工艺中硫酸钠、氯化钠结晶盐纯度不高、回收率低、杂盐比例大等问题提供一种从煤化工高盐废水中分质提取高纯度、大颗粒硫酸钠和氯化钠、实现废水零排放、对盐份进行了分离回收,并提高了经济、环境及社会效益的方法。

发明内容

本发明的目的是克服现有技术的不足,提供了一种通过膜处理技术、臭氧催化氧化技术、冷冻结晶与热法结晶相结合方案,实现了煤化工高盐废水的回收利用及盐分的分离,得到纯度符合国家标准的工业级硫酸钠与氯化钠产品的一种从煤化工高盐废水中分质提取高纯度、大颗粒硫酸钠和氯化钠的方法。

本发明专利通过如下方式实现:

一种从煤化工高盐废水中分质提取高纯度、大颗粒硫酸钠和氯化钠的方法,其特征在于:该方法为将煤化工过程中产生的高盐废水依次通过脱色、超滤膜、废水浓缩,然后将浓缩后的高盐废水用纳滤膜进行分离,得到以硫酸钠为主要成分并含少量氯化钠的纳滤浓水、以及以氯化钠为主要成分的纳滤产水,将以氯化钠为主要成分的纳滤产水经反渗透浓缩、再经机械蒸汽压缩系统浓缩至饱和、脱盐结晶,获得氯化钠产品,脱盐母液重新导入纳滤装置进行分离;将以硫酸钠为主要成分且含有少量氯化钠的纳滤浓水,经臭氧催化氧化后导入脱硝热法结晶装置中,获得硫酸钠产品;

所述经反渗透浓缩后的高盐废水经纳滤膜,在压力1.5~1.7MPa及进水流量550~600L/h条件下进行分离得到以硫酸钠为主要成分并含少量氯化钠的纳滤浓水,以及以氯化钠为主要成分的纳滤产水,硫酸钠在纳滤工序的平均截留率为98%~99%,氯化钠平均截留率为-4.2%~-3.5%;

所述获得的以氯化钠为主要成分的纳滤产水,经反渗透浓缩至TDS达38~41g/L,再经机械蒸汽压缩系统浓缩至饱和,饱和溶液直接脱盐结晶,控制搅拌速率180~220r/min、养晶时间50~70min,获得纯度为98.5%~99.5%、颗粒粒径50μm~60μm的氯化钠产品,而脱盐母液重新导入纳滤装置进行分离;

所述获得的以硫酸钠为主且含有少量氯化钠的纳滤浓水TDS为58~64g/L,经臭氧催化氧化将COD降到100~150mg/L后,导入脱硝热法结晶装置中,控制相应的蒸发温度80~100℃、搅拌速率180~220r/min及养晶时间80~100min,获得纯度为98.0%~99.5%、颗粒粒径200μm~250μm的硫酸钠产品;结晶母液送入温度为-5~0℃的冷冻装置,通过降低溶液温度获得芒硝晶体,该芒硝晶体导入前一工序脱水得到无水硫酸钠产品,而脱硝后的冷冻母液主要以氯化钠为主,将其送入后续脱盐热法结晶装置进行结晶得到氯化钠产品,脱盐母液转入干化工序处理,最终实现高盐废水中硫酸钠和氯化钠盐分的分离回收;

所述脱色处理采用活性炭脱色处理,所述废水浓缩采用反渗透膜。

本发明有如下效果:

1)采用膜处理技术、臭氧催化氧化技术、冷冻结晶与热法结晶相结合的独特方案:本发明提供的方法首先对煤化工高盐废水进行活性炭脱色处理后通过超滤膜去除水中悬浮物和大分子物质。然后经过反渗透将高盐水浓缩至总溶解性固体为38~41g/L,再经过纳滤膜对废水进行分离,得到以硫酸钠为主的纳滤浓水和以氯化钠为主的纳滤产水。纳滤浓水经臭氧催化氧化去除有机物后再经冷热结晶获得纯度为98.0%~99.5%的硫酸钠产品和少量纯度为98.5%~99.5%的氯化钠产品;纳滤产水通过反渗透浓缩至总溶解性固体为38~41g/L后送至机械蒸汽压缩系统浓缩,结晶后得到纯度为98.5%~99.5%的氯化钠产品。

2)运行长期稳定:本发明提供的方法中预处理技术采用了超滤技术,保证了纳滤工序长期稳定运行,良好的分盐效果。

3)成本低:本发明提供的方法中纳滤产水采用反渗透技术,对产水侧进行了浓缩,降低了后续脱盐热法结晶的规模,节省费用的同时,也降低了整个装置的运行费用。

4)分离回收效率高:本发明提供的方法纳滤产水浓缩脱盐后母液再次导入纳滤分盐系统,提高了硫酸钠与氯化钠的收率,进而保证了高盐废水中盐分较大程度的分离回收;而且采用冷热结合方法处理纳滤浓水,不仅降低了COD含量对结晶操作的影响,而且也提高了硫酸钠的收率,降低了母液最终排放量。

5)提高了经济及社会效益、而且保护了环境:本发明提供的方法得到了纯度符合GB/T6009-2014Ⅱ类一等品标准的硫酸钠产品和纯度符合GB/T 5462-2016精制工业盐一级标准的氯化钠产品,在实现废水零排放的基础上对盐份进行了分离回收,不但提高了经济及社会效益、而且保护了环境。(发明人马玉龙;刘二;朱莉;任永胜;王玉玉)