申请日20200319

公开(公告)日20200609

IPC分类号C02F1/04; C07C29/74; C07C29/76; C07C29/78; C07C29/80; C07C31/42; C02F103/36

摘要

本发明公开了一种氯丙烯氧化生产环氧氯丙烷的废水处理工艺,将氯丙烯氧化生产环氧氯丙烷的废水与汽提塔塔底出料换热后送至废水汽提塔,塔顶气相冷凝后进入回流罐,油相自流采出回精馏工序,继续循环使用,塔底废水采出后经冷却、膜浓缩后进入一效精馏塔和二效精馏塔进行多级精馏,分离得到副产品,采用浓缩和多级精馏的方式将废水浓缩得到65~75%的3‑氯‑1,2丙二醇,处理工艺中废水热量得到多次循环利用,并使用一效精馏塔的塔顶蒸汽为二效精馏塔提供热量的方式,使得系统热量多次进行有效利用,节约了系统能耗,进而从废水中制得符合产品需求的3‑氯‑1,2丙二醇,节能、高效,能源利用率高。

权利要求书

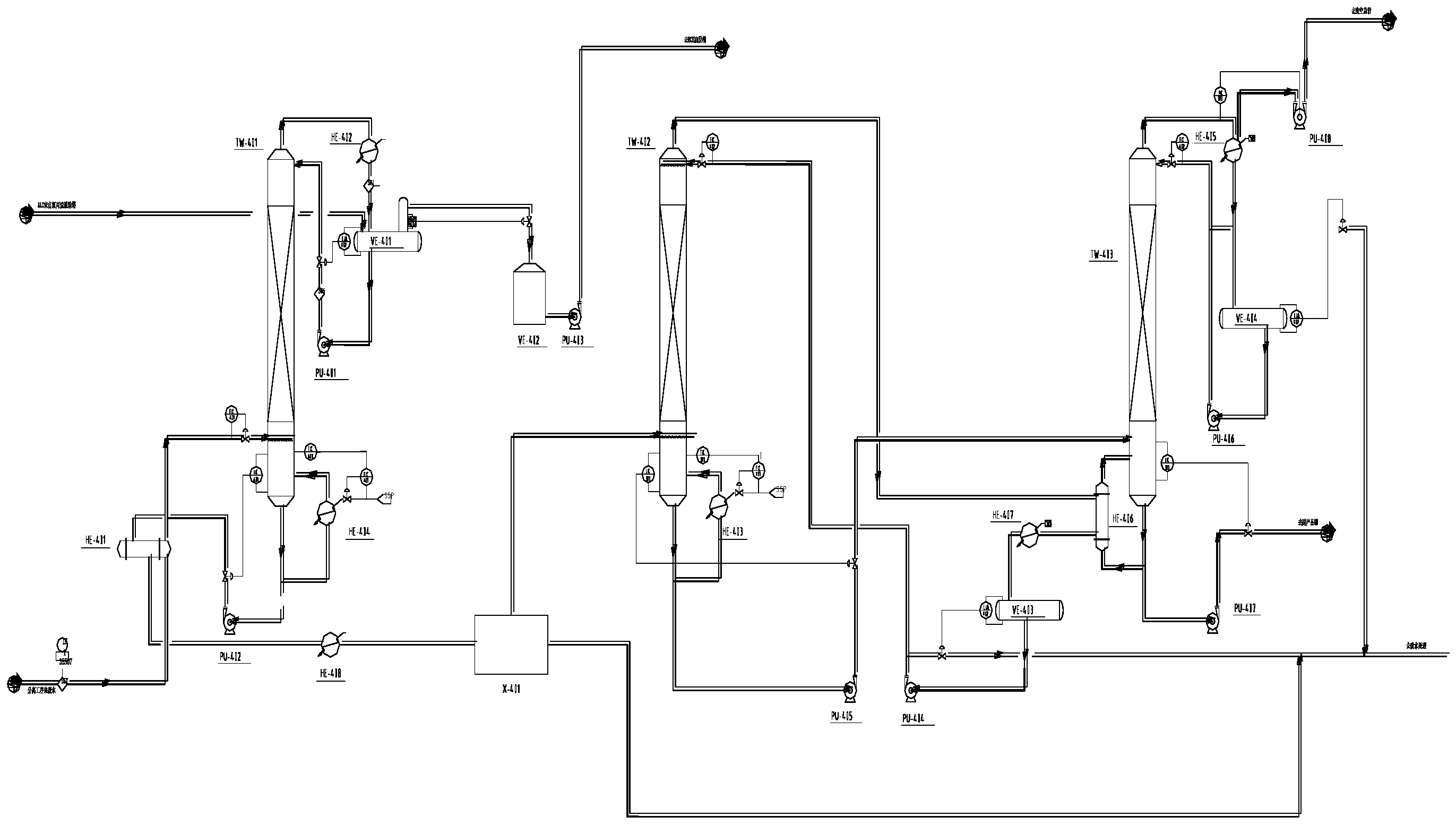

1.一种氯丙烯氧化生产环氧氯丙烷的废水处理工艺,其特征在于:将氯丙烯氧化生产环氧氯丙烷的废水与汽提塔塔底出料换热后送至废水汽提塔,塔顶气相冷凝后进入回流罐,油相自流采出回精馏工序,继续循环使用,塔底废水采出后经冷却、膜浓缩后进入一效精馏塔和二效精馏塔进行多级精馏,分离得到副产品。

2.根据权利要求1所述的氯丙烯氧化生产环氧氯丙烷的废水处理工艺,其特征在于:所述废水汽提塔与一效精馏塔、二效精馏塔均为串联。

3.根据权利要求1所述的氯丙烯氧化生产环氧氯丙烷的废水处理工艺,其特征在于:所述废水汽提塔塔底与一效精馏塔之间串联有膜浓缩设备,所述废水汽提塔塔顶连接有分离油相和水相的分离器。

4.根据权利要求1所述的氯丙烯氧化生产环氧氯丙烷的废水处理工艺,其特征在于:所述废水汽提塔塔底和一效精馏塔塔底采用间接蒸汽加热。

5.根据权利要求1或2所述的氯丙烯氧化生产环氧氯丙烷的废水处理工艺,其特征在于:所述二效精馏塔塔底采用一效精馏塔产生的二次蒸汽加热。

6.根据权利要求1或2所述的氯丙烯氧化生产环氧氯丙烷的废水处理工艺,其特征在于:所述废水汽提塔、一效精馏塔塔底均安装有换热器。

说明书

一种氯丙烯氧化生产环氧氯丙烷的废水处理工艺

技术领域

本发明属于化工生产工艺技术领域,具体涉及一种氯丙烯氧化生产环氧氯丙烷的废水处理工艺。

背景技术

环氧氯丙烷是一种重要的基础化工原料,主要用于生产环氧树脂、氯醇橡胶、甘油和表面活性剂等多种产品,目前工业生产方法主要有氯醇法和烯丙醇法,但氯醇法生产环氧氯丙烷中转化率低、副产物多、单耗高,设备易腐蚀,每生产一吨产品会产生49吨废水,而烯丙醇法生产环氧氯丙烷中工艺冗长、设备投资高,每生产一吨产品会产生11吨废水,因此绿色的环氧氯丙烷制造方法越来越引起人们的高度重视,采用反应控制和转移催化氯丙烯环氧化制备环氧氯丙烷的方法,H2O2为绿色氧源、其催化剂能够分离回收且可循环使用,无其他溶剂,工艺环境良好,经济合理。

但是,双氧水法生产环氧氯丙烷工艺产生的废水中含有氯丙烯、环氧氯丙烷、催化剂及3-氯-1,2丙二醇等杂质,废水中有机物含量高,废水COD高,无法直接排入废水处理装置,且废水中含有环氧氯丙烷和氯丙烷,直接排放也造成原料及产品的损失。

发明内容

本发明为了节约生产环氧氯丙烷过程中的原料,保持良好的工艺环境,提出了将双氧水法生产环氧氯丙烷生产中的废水经过汽提和膜浓缩、精馏,达到符合环保标准的废水的处理工艺。

本发明提供了一种氯丙烯氧化生产环氧氯丙烷的废水处理工艺,将氯丙烯氧化生产环氧氯丙烷的废水与汽提塔塔底出料换热后送至废水汽提塔,塔顶气相冷凝后进入回流罐,油相自流采出回精馏工序,继续循环使用,塔底废水采出后经冷却、膜浓缩后进入一效精馏塔和二效精馏塔进行多级精馏,分离得到副产品。

进一步的,所述废水汽提塔与一效精馏塔、二效精馏塔均为串联。

进一步的,所述废水汽提塔塔底与一效精馏塔之间串联有膜浓缩设备,所述废水汽提塔塔顶连接有分离油相和水相的分离器。

进一步的,所述废水汽提塔塔底和一效精馏塔塔底采用间接蒸汽加热。

进一步的,所述二效精馏塔塔底采用一效精馏塔产生的二次蒸汽加热。

进一步的,所述废水汽提塔、一效精馏塔塔底均安装有换热器。

与现有技术相比,本发明的有益效果:采用浓缩和多级精馏的方式将废水浓缩得到65~75%的3-氯-1,2丙二醇,可以作为副产品外售,处理工艺中废水热量得到多次循环利用,并使用一效精馏塔的塔顶蒸汽为二效精馏塔提供热量的方式,使得系统热量多次进行有效利用,节约了系统能耗,进而从废水中制得符合产品需求的3-氯-1,2丙二醇,节能、高效,能源利用率高。(发明人格士瑾;王振民;胡子民;左美兰)