申请日20200311

公开(公告)日20200626

IPC分类号C02F9/04; C02F101/16; C02F101/20; C02F103/34

摘要

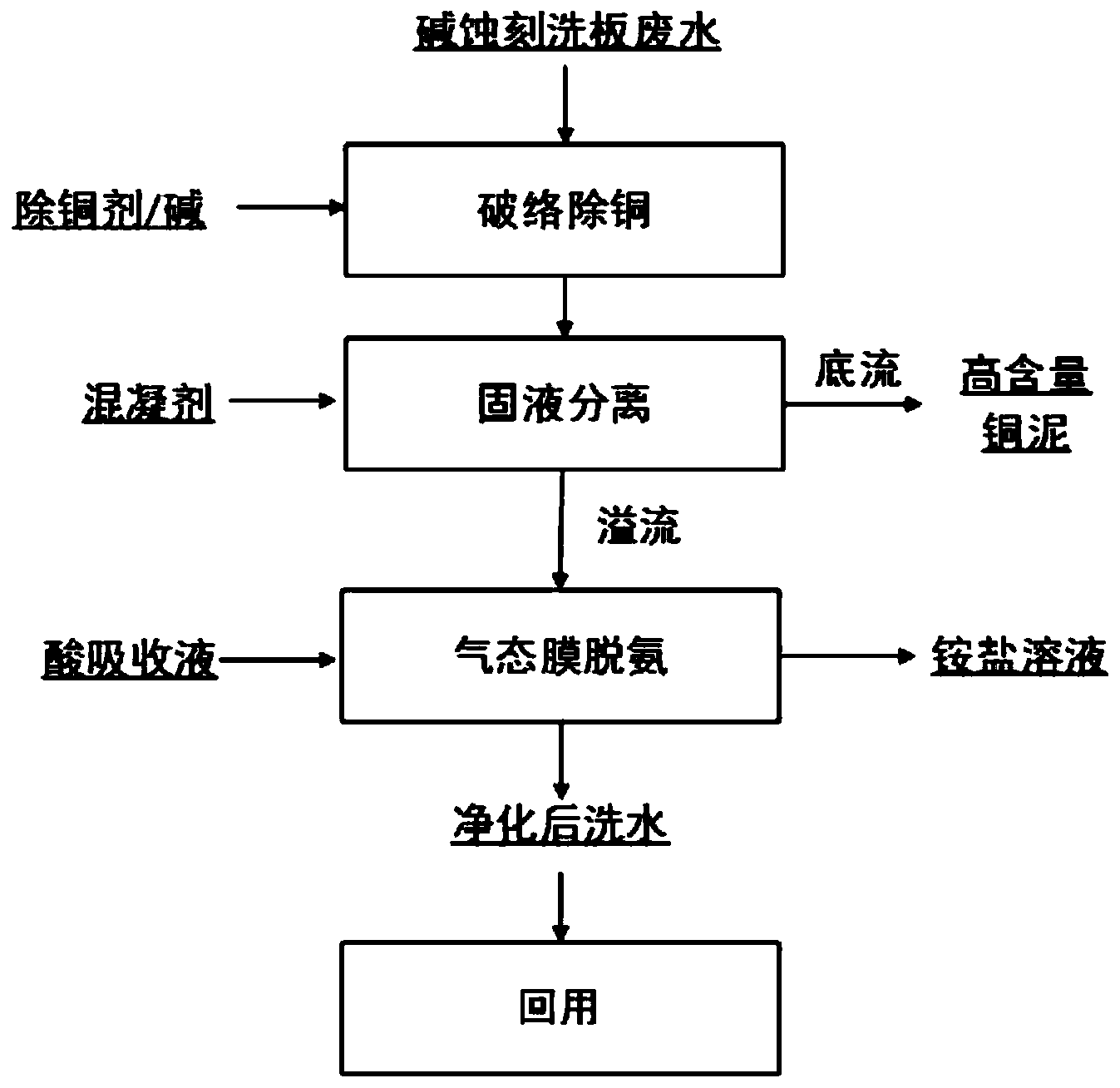

本发明涉及PCB洗板废水的在线净化及回用方法,包括步骤:⑴在碱性条件下加入除铜剂将PCB洗板废水中的铜氨络合离子破络,生成含铜沉淀;⑵添加混凝剂固液分离除铜,并回收铜资源;⑶将除铜后的氨氮废水通过含酸吸收液的脱氨膜系统,使游离的氨分子在膜系统内与酸吸收液反应,生成铵盐溶液,净化后洗水可回用。该方法通过在线净化的方式,去除并回收洗板废水中的铜和氨氮等主要污染物,减少了危废污泥产生量和废水氨氮排放量,提高了生产过程水资源利用率,具有良好的经济效益和社会效益。

权利要求书

1.一种PCB洗板废水的在线净化及回用方法,其特征在于,包括以下步骤:

⑴在碱性条件下加入除铜剂将PCB洗板废水中的铜氨络合离子破络,生成含铜沉淀;

⑵添加混凝剂固液分离除铜,并回收铜资源;

⑶将除铜后的氨氮废水通过含酸吸收液的脱氨膜系统,使游离的氨分子在膜系统内与含酸吸收液反应,生成铵盐溶液,净化后洗水可回用。

2.根据权利要求1所述PCB洗板废水的在线净化及回用方法,其特征在于,

所述步骤⑴进一步包括:将铜铵络合物溶液加入到破络沉铜处理器中,添加1.0~1.2倍铜含量的硫化钠或有机硫试剂,并用30%~35%氢氧化钠溶液调节pH>11,快速搅拌反应30min;得到含铜悬浮液。

3.根据权利要求1所述PCB洗板废水的在线净化及回用方法,其特征在于,

步骤⑴所述的PCB洗板废水为碱性蚀刻工序清洗系统产生的铜铵络合废水,铜离子含量为100mg/L~2000mg/L,氨氮含量为500mg/L~5000mg/L,初始pH=8.5~9.5;

步骤⑴所述的除铜剂选用碱或无机硫试剂、有机硫试剂及重金属螯合剂中的一种或几种,除铜剂用量为废水中铜含量的0.1~10倍,优选为1~3倍;

步骤⑴所述的除铜剂,在使用过程中调整废水pH值为10~13,优选为11~13;调整pH值所用的药剂为氢氧化钠、氧化钠、碳酸钠、氢氧化钾、氧化钾、氢氧化钙、氧化钙中的一种或几种,优选为氢氧化钠。

4.根据权利要求1所述PCB洗板废水的在线净化及回用方法,其特征在于,所述步骤⑵进一步包括:

(2.1)含铜悬浮液转移到絮凝沉降器中,并加入50mg/L~100mg/L的PAC或100mg/L的硫酸亚铁和10mg/L的PAM或10mg/L的水解聚丙烯酰胺,缓慢搅拌1min~2min后静置沉降;

(2.2)沉降底流为高含量铜泥,将所述高含量铜泥取出经脱水干燥形成高纯度含铜化合物粉体,溢流为氨氮废水。

5.根据权利要求1所述PCB洗板废水的在线净化及回用方法,其特征在于,步骤⑵所述的混凝剂为硫酸铝、硫酸亚铁、氯化铁、氯化铝、明矾、聚合氯化铝、聚合氯化铁、聚合氯化硫酸铁、聚丙烯酰胺、水解聚丙烯酰胺、聚丙烯酸钠中的一种或几种;用量为废水量的0.1%~0.0005%,优选为0.05%~0.001%。

6.根据权利要求1所述PCB洗板废水的在线净化及回用方法,其特征在于,所述步骤⑶进一步包括:

(3.1)将沉降后的溢流通过1μm~5μm孔径精密过滤后,进入含酸吸收液的气态膜系统脱氨;水中的游离氨分子被膜另一侧的15%~20%稀硫酸捕集,形成硫酸铵溶液;

(3.2)所述溢流在脱氨膜系统内经过多级膜处理合格后回用,膜系统处理后的废水中铜离子含量为0.2mg/L~5mg/L,氨氮含量为5mg/L~50mg/L。

7.根据权利要求1所述PCB洗板废水的在线净化及回用方法,其特征在于,

所述步骤⑶除铜后的澄清液在进入脱氨膜系统前,其中的悬浮物浓度不高于50mg/L,优选为不高于5mg/L;所用的精密过滤器孔径≤5μm,优选为≤1μm;

步骤⑶所述含酸吸收液为硫酸、磷酸、盐酸中的一种或几种,铵盐为硫酸铵、磷酸铵、氯化铵中的一种或几种,浓度为5~40%,优选为15%~30%。

8.根据权利要求7所述PCB洗板废水的在线净化及回用方法,其特征在于,所述硫酸用作吸收液时,得铜副产物中铜含量为63.8%,纯度约97%;铵盐副产物中硫酸铵浓度为18.9%,重金属铅、镉、汞未检出,铜含量<0.5mg/L。

9.根据权利要求1所述PCB洗板废水的在线净化及回用方法,其特征在于,所述PCB洗板废水经过净化处理后,返回碱性蚀刻洗板工序进行循环使用,减少清洗系统的新水用量;所述PCB洗板废水经过净化处理后,直接进入废水站配碱池进行再利用,节约新水用量和片碱加入量。

说明书

PCB洗板废水的在线净化及回用方法

技术领域

本发明涉及污水处理领域,特别涉及一种PCB洗板废水的在线净化及回用方法。

背景技术

碱性蚀刻是印制电路板(PCB)生产中普遍采用的工序,在后续清洗过程中会产生大量深蓝色含有铜氨络合物和游离氨的碱性洗板水(水洗废水)。该类型废水中含有较高浓度的铜离子和氨氮,其中铜和氨氮含量分别为100-2000mg/L、500-5000mg/L,且大部分以铜氨络合物形态存在于溶液中。采用常规氨氮处理手段如吹脱/汽提法、磷酸铵镁法(MAP法)、电解法、折点加氯法、生化法等处理此类废水难度大,成本高。利用气态膜分离技术脱除水中的氨氮,目前已经广泛应用在化工制药、冶炼等领域,能够实现常温常压下废水、废液中氨氮的脱除及回收,但是对氨氮废水中的杂质成分要求非常严格,往往需要复杂的预处理除杂手段,难以处理此类中高浓度铜氨络合废水。因此目前几乎所有相关企业未能进行有效处理,只能是将该种废水与大量其他类型废水充分混合稀释后进行综合处理。然而混合后的废水水质情况更加复杂,大大增加了综合处理成本和后续处理工艺的负担:一方面消耗大量各种药剂,产生了大量含铜危废污泥,增加了生产企业的用水量和处理成本;另一方面由于废水中铜和氨氮去除不彻底,也造成废水排放超标和潜在的环境危害。

随着国家对环保的要求日趋严格,我国生态环境部明确要求PCB生产企业应符合清洁生产的要求,提高清洗效率和水的重复利用率,减少废水产生量,鼓励废水经处理后根据生产工艺要求回用。2019年工信部发布的《印制电路板行业规范条件》指出,废水产生量指标应达到《清洁生产标准-印制线路板制造业》二级水平,并鼓励取得一级及以上水平,使工业水重复利用率≥55%,金属铜回收率≥95%。

因此,若能将废水中的铜和氨氮等污染物进行针对性分离和去除,不仅能从源头上解决污染问题,降低废水处理成本,还可以减少废水排放量,提高生产过程的水利用率。目前国内外尚未发现有采用沉淀法收铜-气态膜脱氨协同处置技术对PCB碱性蚀刻后洗板水进行在线净化及回用的发明或报道实例。

发明内容

本发明的目的是提供一种基于铜氨络合-反应扩散平衡理论,创新性的提出了一种新型收铜-脱氨协同处理的技术方法,解决现有PCB碱性蚀刻后清洗废水排放中的中高浓度铜及氨氮污染物超标问题,并且可以高效回收废水中的铜和氨氮等有价资源,通过废水净化后回用来提高该工序水资源利用率,对实现从源头削减污染和清洁生产具有重大意义。

本发明的技术解决方案是所述PCB洗板废水的在线净化及回用方法,其特殊之处在于,包括以下步骤:

⑴在碱性条件下加入除铜剂将PCB洗板废水中的铜氨络合离子破络,生成含铜沉淀;

⑵添加混凝剂固液分离除铜,并回收铜资源;

⑶将除铜后的氨氮废水通过含酸吸收液的脱氨膜系统,使游离的氨分子在膜系统内与酸吸收液反应,生成铵盐溶液,净化后洗水可回用。

作为优选:所述步骤⑴进一步包括:将铜铵络合物溶液加入到破络沉铜处理器中,添加1.0~1.2倍铜含量的硫化钠或有机硫试剂,并用30%~35%氢氧化钠溶液调节pH>11,快速搅拌反应30min;得到含铜悬浮液。

作为优选:步骤⑴所述的PCB洗板废水为碱性蚀刻工序清洗系统产生的铜铵络合废水,铜离子含量为100mg/L~2000mg/L,氨氮含量为500mg/L~5000mg/L,初始pH=8.5~9.5;

步骤⑴所述的除铜剂选用碱或无机硫试剂、有机硫试剂及重金属螯合剂中的一种或几种,除铜剂用量为废水中铜含量的0.1~10倍,优选为1~3倍;

步骤⑴所述的除铜剂,在使用过程中调整废水pH值为10~13,优选为11~13;调整pH值所用的药剂为氢氧化钠、氧化钠、碳酸钠、氢氧化钾、氧化钾、氢氧化钙、氧化钙中的一种或几种,优选为氢氧化钠。

作为优选:所述步骤⑵进一步包括:

(2.1)含铜悬浮液转移到絮凝沉降器中,并加入50mg/L~100mg/L的PAC或100mg/L的硫酸亚铁和10mg/L的PAM或10mg/L的水解聚丙烯酰胺,缓慢搅拌1min~2min后静置沉降;

(2.2)沉降底流为高含量铜泥,将所述高含量铜泥取出经脱水干燥形成高纯度含铜化合物粉体,溢流为氨氮废水。

作为优选:步骤⑵所述的混凝剂为硫酸铝、硫酸亚铁、氯化铁、氯化铝、明矾、聚合氯化铝、聚合氯化铁、聚合氯化硫酸铁、聚丙烯酰胺、水解聚丙烯酰胺、聚丙烯酸钠中的一种或几种;用量为废水量的0.1%~0.0005%,优选为0.05%~0.001%。

作为优选:所述步骤⑶进一步包括:

(3.1)将沉降后的溢流通过1μm~5μm孔径精密过滤后进入含酸吸收液的气态膜系统脱氨;水中的游离氨分子被膜另一侧的15%~20%稀硫酸捕集,形成硫酸铵溶液;

(3.2)所述溢流在脱氨膜系统内经过多级膜处理合格后回用,膜系统处理后的废水中铜离子含量为0.2mg/L~5mg/L,氨氮含量为5mg/L~50mg/L。

作为优选:所述步骤⑶除铜后的澄清液在进入脱氨膜系统前,其中的悬浮物浓度不高于50mg/L,优选为不高于5mg/L;所用的精密过滤器孔径≤5μm,优选为≤1μm;

步骤⑶所述含酸吸收液为硫酸、磷酸、盐酸中的一种或几种,铵盐为硫酸铵、磷酸铵、氯化铵中的一种或几种,浓度为5~40%,优选为15%~30%。

作为优选:所述硫酸用作吸收液时,得铜副产物中铜含量为63.8%,纯度约97%;铵盐副产物中硫酸铵浓度为18.9%,重金属铅、镉、汞未检出,铜含量<0.5mg/L。

作为优选:PCB洗板废水经过净化处理后返回碱性蚀刻洗板工序进行循环使用,减少清洗系统的新水用量;所述PCB洗板废水经过净化处理后直接进入废水站配碱池进行再利用,节约新水用量和片碱加入量。

与现有技术相比,本发明的有益效果:

⑴本发明能够高效解决废水氨氮和铜污染问题,废水经过沉淀法深度除铜和多级膜脱氨高效处理后,出水氨氮浓度可低于15mg/L,铜低于0.5mg/L,并根据需求灵活调控,保障厂区废水达标排放,不影响正常生产。

⑵本发明处理过程中污泥减量化、资源化回收率高,在碱性条件下废水沉铜得到的副产物中铜含量可达60%以上,相比常规沉淀方法产生的铜含量普遍低于5%的危废铜泥,污泥量明显减少,附加值显著提高;废水中的氨被酸吸收液高效捕集后生成的高纯度铵盐可返回生产工序或用于制造含氮肥料;无额外废渣、废液、废气等二次污染。

⑶本发明节水,废水经过除铜脱氨净化处理后,可以进行回用,减少相关工序的新水加入量,节约用水超过90%。

⑷本发明运行安全、经济,充分利用废水本身水质特点和协同处理技术优势,流程简单,药剂添加量少、利用率高;系统在接近常温常压下处理运行,能耗低;不使用、不产生有毒有害物质,整体运行安全、经济。(发明人梁高杰;王丹丹;谢巧玲;雷向前;石宗武)