申请日2020.03.10

公开(公告)日2020.07.07

IPC分类号C02F9/14; C02F103/16

摘要

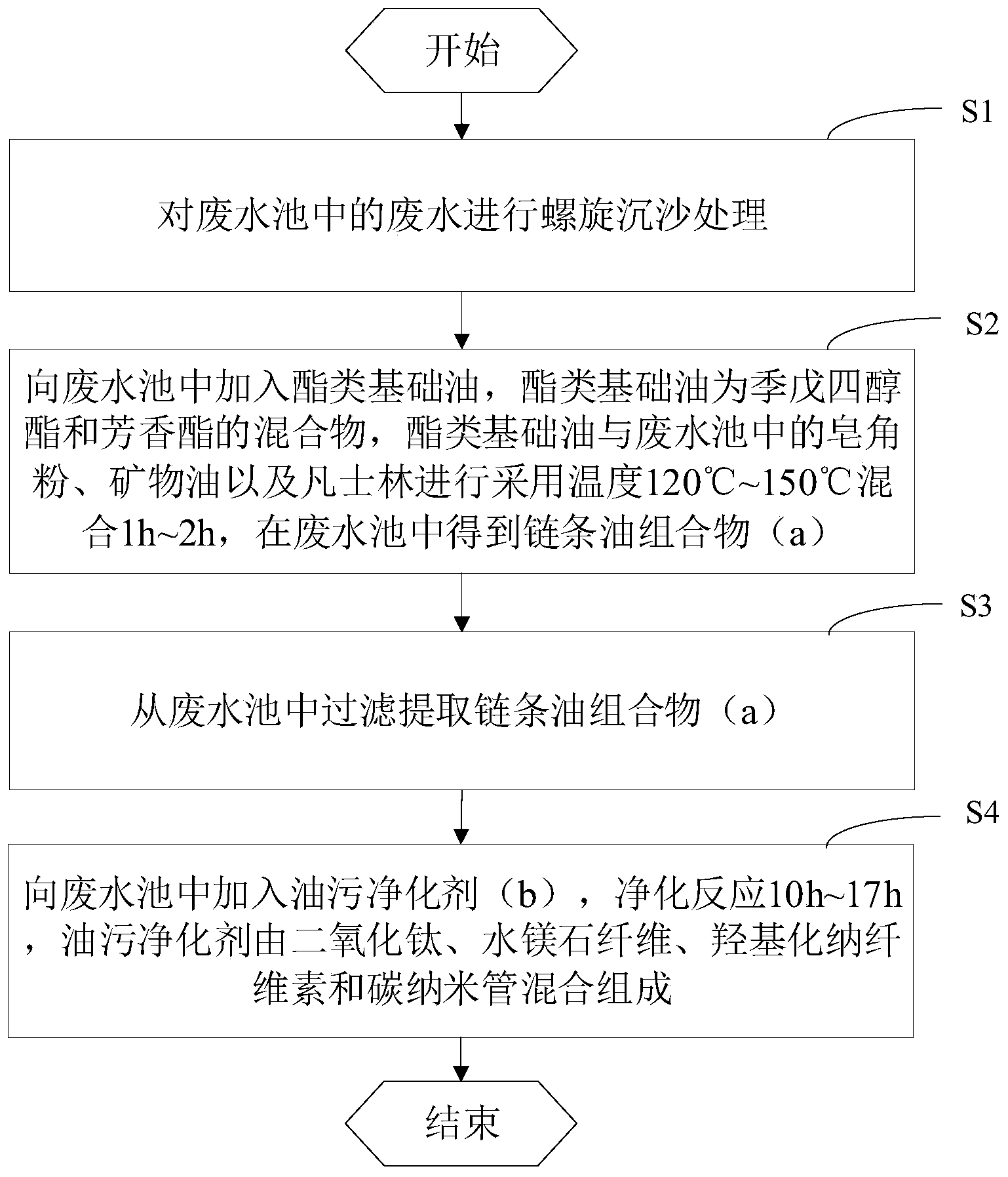

本申请提出一种链条生产用废水处理净化工艺,涉及废水处理技术领域。该方法包括:通过对废水池中的废水进行螺旋沉沙处理;向废水池中加入酯类基础油,酯类基础油为季戊四醇酯和芳香酯的混合物,酯类基础油与废水池中的皂角粉、矿物油以及凡士林进行采用温度120℃~150℃混合1h~2h,在废水池中得到链条油组合物(a);从废水池中过滤提取链条油组合物(a);向废水池中加入油污净化剂(b),净化反应10h~17h,油污净化剂由二氧化钛、水镁石纤维、羟基化纳纤维素和碳纳米管混合组成,实现将废水中的废水油污和皂角粉再利用,最终通过油污净化剂(b)对再利用后的废水池废水进行净化,实现了废水净化的过程。

权利要求书

1.一种链条生产用废水处理净化工艺,其特征在于,包括:

对废水池中的废水进行螺旋沉沙处理;

向所述废水池中加入酯类基础油,所述酯类基础油为季戊四醇酯和芳香酯的混合物,所述酯类基础油与废水池中的皂角粉、矿物油以及凡士林进行采用温度120℃~150℃混合1h~2h,在废水池中得到链条油组合物(a);

从所述废水池中过滤提取所述链条油组合物(a);

向所述废水池中加入油污净化剂(b),净化反应10h~17h,所述油污净化剂由二氧化钛、水镁石纤维、羟基化纳纤维素和碳纳米管混合组成。

2.根据权利要求1所述的链条生产用废水处理净化工艺,其特征在于,所述向所述废水池中加入酯类基础油的步骤,包括:

向所述废水池中加入酯类基础油、极压抗磨剂、粘度指数改进剂、抗氧剂和防腐蚀剂。

3.根据权利要求2所述的链条生产用废水处理净化工艺,其特征在于,所述粘度指数改进剂采用高粘度复合酯类油、聚异丁烯、苯乙烯-异戊二烯共聚物、乙烯丙烯聚合物、聚异戊二烯共聚物中的至少一种。

4.根据权利要求2所述的链条生产用废水处理净化工艺,其特征在于,所述极压抗磨剂为烷氧基磷酸盐类极压抗磨剂;

5.根据权利要求2所述的链条生产用废水处理净化工艺,其特征在于,所述抗氧剂包括胺类抗氧剂、酚类抗氧剂或者它们的混合物。

6.根据权利要求2所述的链条生产用废水处理净化工艺,其特征在于,加入至废水池的组合物占比为:所述酯类基础油的含量为25~38%,所述极压抗磨剂的含量为0.1~3%,所述粘度指数改进剂的含量为1~10质量%,所述抗氧剂的含量为0.1~2%,所述防腐蚀剂的含量为0.01~0.5质量;

所述废水池中的矿物油和凡士林作为油性剂,所述油性剂的含量为30.1~52%;

所述废水池中的皂角粉作为抗拉材料,所述抗拉材料含量为10~20%。

7.根据权利要求1所述的链条生产用废水处理净化工艺,其特征在于,所述油污净化剂(b)的制作方法为:

将钛酸丁酯、碳纳米管、水镁石纤维、羧基化纳晶纤维素、无水乙醇、甲苯、四氧化三铁磁性粒子按质量比1:0.1~0.2:0.1~0.2:0.2~0.4:10~30:0.01~0.03:0.02~0.04进行混合,制得第一溶液;

将无水乙醇、0.5-1.5mol/L的冰醋酸与水按质量比10-20:4-6:1进行混合,制得溶液B;

对溶液A在50-60℃下进行超声波振荡处理,将溶液B滴加到2倍质量的溶液A中,搅拌1-2h后制得包覆有四氧化三铁磁性粒子的溶胶液;

将溶胶液在室温下老化24-48h,接着向溶胶液中添加无水乙醇进行溶剂置换24-48h,然后再向溶胶液中添加正己烷进行溶剂置换24-48h,分离除去正己烷,得到包覆有四氧化三铁磁性粒子的湿凝胶,用有机硅化合物与正己烷的混合溶液对湿凝胶进行疏水改性;

然后经过干燥后制得包覆有四氧化三铁磁性粒子的复合气凝胶,将所述复合气凝胶制备成颗粒状后,得到油污净化剂。

8.根据权利要求7所述的链条生产用废水处理净化工艺,其特征在于,所述羧基化纳晶纤维素制备方法为:将1重量份的微晶纤维素与40-45重量份浓度为0.5-1.5mol/L过硫酸铵溶液混合,浸渍10-20min后,对混合溶液进行超声搅拌处理25-35min,得到悬浮液,其中超声波频率为45-55KHz,温度为45-55℃;对所述悬浮液进行离心处理,并将得到的固态物洗至中性,将固态物添加到30-40重量份浓度为1mol/L柠檬酸溶液中溶解,并在上述超声搅拌条件下反应150-200min,再对反应产物经过离心、洗涤、溶解、透析后,制得羧基化纳晶纤维素。

9.根据权利要求7所述的链条生产用废水处理净化工艺,其特征在于,所述四氧化三铁磁性粒子的制备方法为:将100重量份的水加入到容器中,并在55-65℃下通氮气15-25min;将0.5-0.55重量份FeCl3·6H2O和0.19-0.20重量份FeCl2·4H2O溶于10重量份的水中,通氮气后加入到所述容器中,用氨水pH调至9-10,反应10-15min后,生成四氧化三铁磁性粒子,用磁铁隔着容器壁吸住四氧化三铁磁性粒子,倒出液体后,将四氧化三铁磁性粒子洗净后,进行真空冷冻干燥。

说明书

链条生产用废水处理净化工艺

技术领域

本申请涉及废水处理技术领域,特别是一种链条生产用废水处理净化工艺。

背景技术

链条一般为金属的链环或环形物,多用作机械传动、牵引,用于作为机械上传动用的链子,或用来障碍交通通道的链形物,如设置在街道中、河流或港湾入口处;在生产链条的过程中排除的滚磨废水含有大量的泥沙、油污和皂角粉,对此,目前的技术手段是先对滚磨废水进行高压冲洗、螺旋沉沙处理,再对其与生活污水进行EDUR气浮、h/o生化、斜管沉淀和砂滤处理,最终使得出水水质达到了《污水综合排放标准》(GB8978—1996)的标准,但由上可知,目前废水的处理净化过程复杂,浪费社会资源;

因此亟待提出一种再利用废水并达到净化废水作用的技术。

发明内容

本申请实施例为解决的上述技术问题,提供一种链条生产用废水处理净化工艺,实现生产链条时产出的废水再利用于链条的生产,并在再利用的过程中达到对废水的净化过程。

为了解决上述技术问题,本申请实施例所述的一种链条生产用废水处理净化工艺,采用了如下所述的技术方案:

一种链条生产用废水处理净化工艺,包括:

对废水池中的废水进行螺旋沉沙处理;

向所述废水池中加入酯类基础油,所述酯类基础油为季戊四醇酯和芳香酯的混合物,所述酯类基础油与废水池中的皂角粉、矿物油以及凡士林进行采用温度120℃~150℃混合1h~2h,在废水池中得到链条油组合物(a);

从所述废水池中过滤提取所述链条油组合物(a);

向所述废水池中加入油污净化剂(b),净化反应10h~17h,所述油污净化剂由二氧化钛、水镁石纤维、羟基化纳纤维素和碳纳米管混合组成。

进一步地,所述向所述废水池中加入酯类基础油的步骤,包括:

向所述废水池中加入酯类基础油、极压抗磨剂、粘度指数改进剂、抗氧剂和防腐蚀剂。

进一步地,所述粘度指数改进剂采用高粘度复合酯类油、聚异丁烯、苯乙烯-异戊二烯共聚物、乙烯丙烯聚合物、聚异戊二烯共聚物中的至少一种。

进一步地,所述极压抗磨剂为烷氧基磷酸盐类极压抗磨剂;

进一步地,所述抗氧剂包括胺类抗氧剂、酚类抗氧剂或者它们的混合物。

进一步地,加入至废水池的组合物占比为:所述酯类基础油的含量为25~38%,所述极压抗磨剂的含量为0.1~3%,所述粘度指数改进剂的含量为1~10质量%,所述抗氧剂的含量为0.1~2%,所述防腐蚀剂的含量为0.01~0.5质量;

所述废水池中的矿物油和凡士林作为油性剂,所述油性剂的含量为30.1~52%;

所述废水池中的皂角粉作为抗拉材料,所述抗拉材料含量为10~20%。

进一步地,所述油污净化剂(b)的制作方法为:

将钛酸丁酯、碳纳米管、水镁石纤维、羧基化纳晶纤维素、无水乙醇、甲苯、四氧化三铁磁性粒子按质量比1:0.1~0.2:0.1~0.2:0.2~0.4:10~30:0.01~0.03:0.02~0.04进行混合,制得第一溶液;

将无水乙醇、0.5-1.5mol/L的冰醋酸与水按质量比10-20:4-6:1进行混合,制得溶液B;

对溶液A在50-60℃下进行超声波振荡处理,将溶液B滴加到2倍质量的溶液A中,搅拌1-2h后制得包覆有四氧化三铁磁性粒子的溶胶液;

将溶胶液在室温下老化24-48h,接着向溶胶液中添加无水乙醇进行溶剂置换24-48h,然后再向溶胶液中添加正己烷进行溶剂置换24-48h,分离除去正己烷,得到包覆有四氧化三铁磁性粒子的湿凝胶,用有机硅化合物与正己烷的混合溶液对湿凝胶进行疏水改性;

然后经过干燥后制得包覆有四氧化三铁磁性粒子的复合气凝胶,将所述复合气凝胶制备成颗粒状后,得到油污净化剂。

进一步地,所述羧基化纳晶纤维素制备方法为:将1重量份的微晶纤维素与40-45重量份浓度为0.5-1.5mol/L过硫酸铵溶液混合,浸渍10-20min后,对混合溶液进行超声搅拌处理25-35min,得到悬浮液,其中超声波频率为45-55KHz,温度为45-55℃;对所述悬浮液进行离心处理,并将得到的固态物洗至中性,将固态物添加到30-40重量份浓度为1mol/L柠檬酸溶液中溶解,并在上述超声搅拌条件下反应150-200min,再对反应产物经过离心、洗涤、溶解、透析后,制得羧基化纳晶纤维素。

进一步地,所述四氧化三铁磁性粒子的制备方法为:将100重量份的水加入到容器中,并在55-65℃下通氮气15-25min;将0.5-0.55重量份FeCl3·6H2O和0.19-0.20重量份FeCl2·4H2O溶于10重量份的水中,通氮气后加入到所述容器中,用氨水pH调至9-10,反应10-15min后,生成四氧化三铁磁性粒子,用磁铁隔着容器壁吸住四氧化三铁磁性粒子,倒出液体后,将四氧化三铁磁性粒子洗净后,进行真空冷冻干燥。

与现有技术相比,本申请实施例主要有以下有益效果:

通过对废水池中的废水进行螺旋沉沙处理;向废水池中加入酯类基础油,酯类基础油为季戊四醇酯和芳香酯的混合物,酯类基础油与废水池中的皂角粉、矿物油以及凡士林进行采用温度120℃~150℃混合1h~2h,在废水池中得到链条油组合物(a);从废水池中过滤提取链条油组合物(a);向废水池中加入油污净化剂(b),净化反应10h~17h,油污净化剂由二氧化钛、水镁石纤维、羟基化纳纤维素和碳纳米管混合组成,实现将废水中的废水油污和皂角粉再利用,最终通过油污净化剂(b)对再利用后的废水池废水进行净化,实现了废水净化的过程。(发明人琚清生)