申请日2020.02.22

公开(公告)日2020.05.19

IPC分类号C02F9/04

摘要

本发明属于环境治理和资源化利用技术领域,具体涉及一种用于合金化铣废水处理的模块化集成工艺方法,其特征在于:针对合金化铣过程中产生的高浓度有机废水难以处理的问题,进行工艺集成与参数化设计,集成工艺由3个模块组成:一级预处理模块、二级物化模块、三级深度处理模块,其中,一级预处理模块主要设置调节池,调节池内设置粗格栅和隔油区;二级物化模块主要设置1#搅拌反应池、2#搅拌反应池、3#搅拌反应池和4#沉淀反应池;三级深度处理模块主要设置一级吸附过滤反应区、二级催化过滤反应区、沉淀排泥区和消毒氧化反应池;本发明工艺具有灵活、高效、便捷、智能等特点,能够保证废水处理设施经济、有效、稳定的运行。

权利要求书

1.一种用于合金化铣废水处理的模块化集成工艺方法,其特征在于:集成工艺由3个模块组成:一级预处理模块、二级物化模块、三级深度处理模块,其中,一级预处理模块主要设置调节水池,调节水池内设置粗格栅和隔油区;二级物化模块主要设置1#搅拌反应池、2#搅拌反应池、3#搅拌反应池和4#沉淀反应池;三级深度处理模块主要设置一级吸附过滤反应区、二级催化过滤反应区、沉淀排泥区和消毒氧化反应池。

2.根据权利要求1所述一种用于合金化铣废水处理的模块化集成工艺方法,其特征在于:所述粗格栅位于调节水池的进水端;所述隔油区位于调节水池的出水端;所述粗格栅进口连接企业废水总排放口,出水直接进入所述调节水池内;所述调节水池出水先通过隔油区,再流至所述调节水池出口,出口连接所述二级物化模块的进口;

所述粗格栅为导轨式可升降格栅,设计格栅栅条间隙为20—25mm,设计污水过栅流速为0.9—1.0m/s;

所述调节水池设计调节容积停留时间为12—24h,混凝土池内衬防腐材料或者玻璃钢防腐罐,采用空气搅拌,设计参数为0.5—0.8空气/(min·m2);

所述隔油区设置在调节水池出口部分,为自由浮上隔油分离装置,设计停留时间为0.5—0.6h,水平流速为2—2.5m/s。

3.根据权利要求1所述一种用于合金化铣废水处理的模块化集成工艺方法,其特征在于:所述1#搅拌反应池的进口连接所述一级预处理模块的出口,出口连接所述2#搅拌反应池的进口;所述2#搅拌反应池的出口连接所述3#搅拌反应池的进口;所述3#搅拌反应池的出口连接所述4#沉淀反应池的进口;所述4#沉淀反应池的出口连接所述三级深度处理模块的进口;

所述1#搅拌反应池为机械搅拌反应池,设计停留时间为30—40min,投加硫酸亚铁、氯化钙和双氧水,分为三种运行方式:

当来水pH≤4时,同时投加硫酸亚铁和双氧水,按照去除1mg/LCOD添加2~3mg/L硫酸亚铁和1~1.5mg/LH2O2;

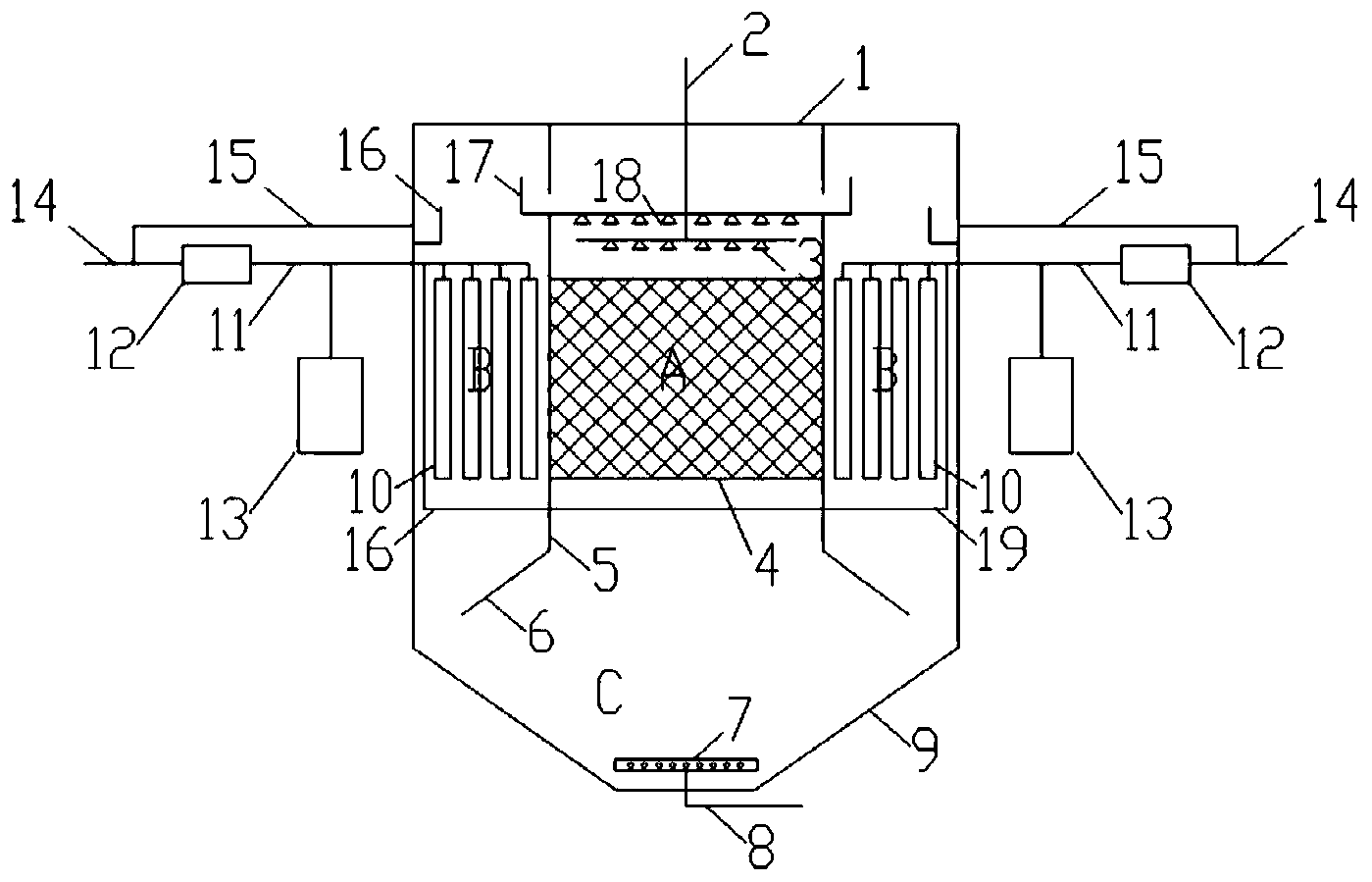

当来水4 当来水pH>8时,只投加硫酸亚铁,投加至pH≤8; 所述2#搅拌反应池为机械搅拌反应池,设计停留时间为2—3min,投加PAM,设计PAM投加浓度为5—10mg/L; 所述3#搅拌反应池为机械搅拌反应池,设计停留时间为40—60min; 所述4#沉淀反应池为高密度沉淀池,设计表面负荷为15—20m3/m2·h。 4.根据权利要求1所述一种用于合金化铣废水处理的模块化集成工艺方法,其特征在于:所述一级吸附过滤反应区、所述二级催化过滤反应区和所述沉淀排泥区集成在过滤反应器内,所述过滤反应器的进口连接所述二级物化模块的出口,出口连接所述消毒氧化反应池的进口;所述消毒氧化反应池的出口连接处理系统总排放口。 5.根据权利要求4所述过滤反应器,其特征在于:包括,A、一级吸附过滤反应区;B、二级催化过滤反应区;C、沉淀排泥区;1、上部设备外壳;2、进水管;3、进水配水器;4、滤料;5、分隔板;6、导流板;7、吸泥管;8、排泥管;9、下部设备外壳;10、箱式滤布;11、出水管/反冲洗管;12、抽吸泵;13、反冲洗泵/风机;14、总出水管;15、出水管;16、出水渠;17、回流水渠;18、回流水配水器;19、反冲洗系统; 所述进水管2连接所述进水配水器3;所述进水配水器3位于所述滤料4的上部;所述滤料4位于所述一级吸附过滤反应区A内;所述分隔板5与所述上部设备外壳1连接;所述导流板6与所述分隔板5连接;所述上部设备外壳1 连接所述下部设备外壳9;所述吸泥管7位于所述下部设备外壳9的内部下部;所述吸泥管7连接所述排泥管8;所述箱式滤布10位于所述二级催化过滤反应区B内;所述箱式滤布10与所述出水管/反冲洗管11相连;所述出水管/反冲洗管11连接所述抽吸泵12;所述出水管/反冲洗管11与反冲洗泵/风机相连;所述抽吸泵12与总出水管14相连;所述总出水管14连接所述出水管15;所述出水管15连接所述出水渠16;所述回流水渠17与所述分隔板5相连;所述回流水配水器18与所述回流水渠17相连;所述回流水配水器18位于所述进水配水器3的上部;所述反冲洗系统19与所述出水管/反冲洗管11相连; 进一步地,所述一级吸附过滤反应区A设计滤速为6—8m/h; 所述二级催化过滤反应区B设计滤速为10—12m/h; 所述沉淀排泥区C设计表面负荷为4—6m3/m2·h; 所述上部设备外壳1为长方体,上底面与下底面为尺寸相同的正方形,材料采用不锈钢、铸铁防腐、混凝土内设防腐或塑料,设计高度为h1为4—6m; 所述进水管2的设计流速为1.5—2m/s; 所述进水配水器3采用小阻力的长柄滤头; 所述滤料4采用改性木质纤维素滤料,滤料粒径为5—10mm,设计滤料高度为2.5—4m,设计滤速为6—8m/h; 所述分隔板5的平面为矩形,材料采用不锈钢、铸铁防腐或塑料; 所述导流板6为矩形,与水平面的夹角为30—40°; 所述吸泥管7为重力或压力吸泥管,当总设备高度H=h1+h2>5.0m时,可以采用重力排泥,也可以设计为压力排泥,即设置抽泥泵; 所述排泥管8设计流速为0.5—1.3m/s; 所述下部设备外壳9为方棱台,设计高度为h2为1—2m,上底面与下底面均为正方形,正方形的尺寸不同,上底面与所述上部设备外壳1的下底面尺寸相同,下底面的正方形边长为0.5—1.0m; 所述箱式滤布10为改性多金属氧酸盐高分子复合材料活性炭织物滤布,设计滤速为10—12m/h; 所述出水管/反冲洗管11的设计流速为1—1.5m/s; 所述总出水管14的设计流速为0.8—1.1m/s; 所述出水管15的设计流速为0.8—1.1m/s; 所述出水渠16为三角溢流堰; 所述回流水渠17为矩形溢流堰; 所述回流水配水器18采用小阻力的长柄滤头; 所述反冲洗系统19为一级吸附过滤反应区A和二级催化过滤反应区B共用,根据设备的水位间歇反冲洗,设计冲洗强度以所述一级吸附过滤反应区A的面积计算,设计冲洗水强度为30—50m3/m2·h,或冲洗气强度为60—80m3/m2·h; 所述过滤反应器有三种运行方式,在所述二级催化过滤反应区B内、所述箱式滤布10外,设置在线监测仪,根据COD值自动控制运行方式: 当COD≤100mg/L时,关闭所述出水管/反冲洗管11上的阀门,开启所述出水管15上的阀门,所述一级吸附过滤反应区A的出水流至所述二级催化过滤反应区B,直接通过所述出水渠16流至所述出水管15,最后流至所述总出水管14; 当100 当COD>400mg/L时,关闭所述出水管/反冲洗管11上的阀门,关闭所述出水管15上的阀门,待装置内水位超过所述回流水渠17,再开启所述出水管/反冲洗管11上的阀门,开启所述抽吸泵12;所述一级吸附过滤反应区A的出水流至所述二级催化过滤反应区B,一部分水通过所述回流水渠17回到所述一级吸附过滤反应区A循环进行处理,另一部分通过所述抽吸泵12的抽吸,出水从所述箱式滤布10内通过所述出水管/反冲洗管11,最后流至所述总出水管14。 6.根据权利要求5所述滤料,其特征在于:具体制备方法如下: (1)选用玉米秸秆和黄麻:玉米秸秆破碎,然后放入球磨机中,球墨24—48h,制成尺寸为8—13mm的玉米秸秆颗粒;黄麻破碎,制成尺寸为8—10mm的黄麻颗粒; (2)将步骤(1)制成的玉米秸秆和黄麻按照质量比(3.5—5):1均匀混合,然后将混合物置于N-甲基吗啉-N-氧化物的50%水溶液中浸泡,保持2—3h,取出干燥24h; (3)将干燥后的混合木质纤维素滤料基材超声处理,超声功率100—200W,超声时间0.5—1h; (4)将硝酸铈铵溶解在硝酸中,制成15—21mmol/L的溶液,将步骤(3)制成的混合物置于溶液中,在50℃的条件下反应1.5—2.5h; (5)将聚四氟乙烯(PTFE)溶液配成30%质量比的PTFE溶液,将纳米碳纤维与30%PTFE溶液按照质量(g)比和体积(L)比(10—15):1的比例混合均匀; (6)将步骤(4)制成的混合物与步骤(5)制成的溶液按照质量(g)比和体积(L)比(15—25):1的比例混合均匀,干燥24h以上; (7)放入球磨机中,球墨24h,制成尺寸为5—10mm的颗粒滤料。 7.根据权利要求5所述箱式滤布,其特征在于:具体制备方法如下: (1)将多金属氧酸盐配制成水溶液,调节溶液的pH至2—4; (2)将水溶性高分子聚合物配制成水溶液; (3)将活性炭织物材料制成一定尺寸,然后用去离子水反复冲洗,氮气干燥; (4)将干燥后的活性炭织物材料浸泡于步骤(1)的溶液中,保持0.5—0.6h后取出,用去离子水反复冲洗,氮气干燥; (5)将干燥后的活性炭织物材料浸泡于步骤(2)的溶液中,保持0.5—0.6h后取出,用去离子水反复冲洗,氮气干燥; (6)重复(4)和(5),10—20次,即可制成所述改性箱式滤布。 说明书 一种用于合金化铣废水处理的模块化集成工艺方法 技术领域 本发明属于环境治理和资源化利用技术领域,具体涉及一种用于合金化铣废水处理的模块化集成工艺方法,针对合金化铣过程中产生的高浓度有机废水难以处理的问题,进行工艺集成与参数化设计,实现工艺模块化、智能化、集成化。 背景技术 合金化铣是将金属坯料浸没在化学腐蚀溶液中,利用溶液的腐蚀作用去除表面金属的工艺方法。化学铣切已经成为现代航空航天工业中广泛应用的一种特种加工工艺。化学铣切工艺过程是:将金属零件清洗除油,在表面上涂覆能够抵抗腐蚀溶液作用的可剥性保护涂料,经室温或高温固化后进行刻形。将涂覆于需要铣切加工部位的保护涂料剥去,然后把零件浸入腐蚀溶液中,对裸露的表面进行腐蚀加工。应用化学铣切工艺可以加工铝、镁、钛、镍、铜、钢铁等多种金属和合金。对于不同的金属需要使用不同的腐蚀溶液和保护涂料。对于铝合金多采用以氢氧化钠为主要组分的碱性腐蚀溶液,对于钢、钛合金等多采用含有硫酸、硝酸、盐酸、氢氟酸、磷酸等多种混合酸组成的酸性腐蚀溶液。可剥性保护涂料多用氯丁橡胶、丁基橡胶、丁苯橡胶、聚丙烯腈、聚氯乙烯等材料配制。 合金化铣废水属于高浓度酸/碱性有机废水,如不加以处理直接排放,将会严重危害人类健康及生态环境。根据废水的来源及特征可分为以下几种类型: (1)酸碱废水:主要来自于前处理工序的碱蚀工序、碱性纹理蚀刻工序、酸性纹理蚀刻工序、酸洗工序、酸性除油工序、化学抛光工序等。封孔工序、硫酸阳极氧化工序也是酸废水的重要来源。其特点是这种废水大都属于酸性废水。主要的酸根离子有:硫酸离子、磷酸离子、硝酸离子、硼酸等。主要的金属离子有:铝离子、镍离子、铜离子等。这些废水如未经处理或处理不当都会对环境产生危害。排除有毒物质,单纯对酸性废水而言,其对环境的危害也是很大的,这些酸性废水排入水体会使水体酸化而危害水生植物和水生生物的生命过程;如排入农田会使土壤酸化,改变土壤的结构,酸性土壤会使土壤微生物活动受到限制,使土壤有机物不能被正常分解而提供可以被植物吸收的肥料,影响农作物的生长;若陆地生物或人类饮用酸碱废水其危害更大。在铝合金表面中酸碱废水的产生是不可避免的,这也是废水的最大来源。 (2)铬废水:主要来自于前处理的铬酸清洗、化学钝化、化学氧化、铝合金电解抛光、铬酸阳极氧化及电镀铬等。铬废水同时也是重要的酸碱废水来源。在合金表面处理中铬废水不管是对操作人员或是对环境都是危害最大的。六价铬对皮肤、黏膜有局部刺激作用,可造成溃疡。吸入铬酸的气溶胶可造成鼻中隔软骨穿孔,使呼吸器官受到损伤,甚至造成肺硬化。一般的毒性作用表现在肝、肾、胃肠道、心血管系统的损伤。眼睛受到侵害时,会发生结膜炎,还可能失明,同时六价铬还是目前公认的强制癌物质之一。 (3)含氟废水:主要来自于前处理的酸性纹理蚀刻,主要有氟化氢铵、硼酸、氟硼酸以及铝离子等。氟化物主要损害人的骨骼系统,同时氟化物也能损害操作人员的皮肤,使皮肤发痒、疼痛、出现湿疹以及诱发各种皮炎等。 (4)含镍废水:主要来自于化学镀镍及电镀镍工序。镍进入人体后,主要存在于脊髓、脑、肺和心脏,其中以肺为主,其毒性主要是抑制酶系统;进入消化道可产生急性胃肠道刺激现象,发生呕吐、腹泻等。 (5)其他废水:主要来自于合金化学镀或电镀前的预浸工序、化学镀钴、化学镀钴合金等。 常规的废水处理方法有物理法、化学法,包括酸碱中和法、絮凝法、吸附法、化学沉淀法、膜分离技术等。 目前废水处理的难度以及存在的问题包括: (1)由于在合金化铣加工的不同工序中添加了很多种不同的化学药剂,因此合金化铣废水的成分非常复杂,含有碱性或酸性物质、有机物,以及多种金属离子和非金属离子,属于高浓度有机废水,可生化性差,对生物有毒性,不宜采用生物处理; (2)合金化铣废水中污染物的种类、浓度、特性和处理要求不尽相同,单一的处理方法和流程不能满足要求及保证废水稳定达标; (3)混凝沉淀法需要投加大量的药剂,不但增加建设与运行成本,并且产泥量高,产生的污泥不但需要另行处理,而且容易造成二次污染; (4)目前最常用的处理方法是芬顿氧化法,但是在处理过程中也存在一些问题:一是芬顿处理劳动强度大,双氧水的操作难度大,硫酸亚铁投加必须是固体,且硫酸亚铁含铁20%左右,相对于聚铁的11%含铁,大大增加了污泥处理难度;二是芬顿处理的成本高,成本的增加体现在除了双氧水药剂的成本高之外,污泥增加(硫酸亚铁的投加带来的大量污泥)也增加了大量的成本;三是芬顿处理容易返色,如双氧水与硫酸亚铁的投加量与投加比例控制不好,或三价铁不沉淀容易导致废水呈现出微黄色或黄褐色;四是芬顿反应也很难达到更高处理标准,以某个报道的试验结果为例,将合金化铣废水稀释100倍时,采用电芬顿法处理后出水为727.72mg/L,稀释300倍时,出水仍为135.72mg/L远远达不到回用标准。 发明内容 本发明特别涉及一种用于合金化铣废水处理的模块化集成工艺方法,针对上述问题,进行工艺集成与参数化设计,实现工艺模块化、智能化、集成化。 本发明所涉及的一种用于合金化铣废水处理的模块化集成工艺方法由3个模块组成:一级预处理模块、二级物化模块、三级深度处理模块。 一级预处理模块主要设置调节水池,调节水池内设置粗格栅和隔油区;所述粗格栅位于调节水池的进水端;所述隔油区位于调节水池的出水端;所述粗格栅进口连接企业废水总排放口,出水直接进入所述调节水池内;所述调节水池出水先通过隔油区,再流至所述调节水池出口,出口连接所述二级物化模块的进口; 所述粗格栅为导轨式可升降格栅,设计格栅栅条间隙为20—25mm,设计污水过栅流速为0.9—1.0m/s; 所述调节水池设计调节容积停留时间为12—24h,混凝土池内衬防腐材料或者玻璃钢防腐罐,采用空气搅拌,设计参数为0.5—0.8空气/(min·m2池表面积); 所述隔油区设置在调节水池出口部分,为自由浮上隔油分离装置,设计停留时间为0.5—0.6h,水平流速为2—2.5m/s; 二级物化模块主要设置1#搅拌反应池、2#搅拌反应池、3#搅拌反应池,4#沉淀反应池; 所述1#搅拌反应池的进口连接所述一级预处理模块的出口,出口连接所述2#搅拌反应池的进口;所述2#搅拌反应池的出口连接所述3#搅拌反应池的进口;所述3#搅拌反应池的出口连接所述4#沉淀反应池的进口;所述4#沉淀反应池的出口连接所述三级深度处理模块的进口; 所述1#搅拌反应池为机械搅拌反应池,设计停留时间为30—40min,投加硫酸亚铁、氯化钙和双氧水,分为三种运行方式: 当来水pH≤4时,同时投加硫酸亚铁和双氧水,按照去除1mg/LCOD添加2~3mg/L硫酸亚铁和1~1.5mg/LH2O2; 当来水4 当来水pH>8时,只投加硫酸亚铁,投加至pH≤8; 所述2#搅拌反应池为机械搅拌反应池,设计停留时间为2—3min,投加PAM,设计PAM投加浓度为5—10mg/L; 所述3#搅拌反应池为机械搅拌反应池,设计停留时间为40—60min; 所述4#沉淀反应池为高密度沉淀池,设计表面负荷为15—20m3/m2·h; 三级深度处理模块主要设置一级吸附过滤反应区、二级催化过滤反应区、沉淀排泥区和消毒氧化反应池; 所述一级吸附过滤反应区、所述二级催化过滤反应区和所述沉淀排泥区在集成在过滤反应器内,所述过滤反应器的进口连接所述二级物化模块的出口,出口连接所述消毒氧化反应池的进口;所述消毒氧化反应池的出口连接处理系统总排放口。 进一步地,所述过滤反应器包括,A、一级吸附过滤反应区;B、二级催化过滤反应区;C、沉淀排泥区;1、上部设备外壳;2、进水管;3、进水配水器;4、滤料;5、分隔板;6、导流板;7、吸泥管;8、排泥管;9、下部设备外壳;10、箱式滤布;11、出水管/反冲洗管;12、抽吸泵;13、反冲洗泵/风机;14、总出水管;15、出水管;16、出水渠;17、回流水渠;18、回流水配水器;19、反冲洗系统。 所述进水管2连接所述进水配水器3;所述进水配水器3位于所述滤料4的上部;所述滤料4位于所述一级吸附过滤反应区A内;所述分隔板5与所述上部设备外壳1连接;所述导流板6与所述分隔板5连接;所述上部设备外壳1连接所述下部设备外壳9;所述吸泥管7位于所述下部设备外壳9的内部下部;所述吸泥管7连接所述排泥管8;所述箱式滤布10位于所述二级催化过滤反应区B内;所述箱式滤布10与所述出水管/反冲洗管11相连;所述出水管/反冲洗管11连接所述抽吸泵12;所述出水管/反冲洗管11与反冲洗泵/风机相连;所述抽吸泵12与总出水管14相连;所述总出水管14连接所述出水管15;所述出水管15连接所述出水渠16;所述回流水渠17与所述分隔板5相连;所述回流水配水器18与所述回流水渠17相连;所述回流水配水器18位于所述进水配水器3的上部;所述反冲洗系统19与所述出水管/反冲洗管11相连。 进一步地,所述一级吸附过滤反应区A设计滤速为6—8m/h; 所述二级催化过滤反应区B设计滤速为10—12m/h; 所述沉淀排泥区C设计表面负荷为4—6m3/m2·h; 所述上部设备外壳1为长方体,上底面与下底面为尺寸相同的正方形,材料采用不锈钢、铸铁防腐、混凝土内设防腐或塑料,设计高度为h1为4—6m; 所述进水管2的设计流速为1.5—2m/s; 所述进水配水器3采用小阻力的长柄滤头; 所述滤料4采用改性木质纤维素滤料,滤料粒径为5—10mm,设计滤料高度为2.5—4m,设计滤速为6—8m/h; 所述分隔板5的平面为矩形,材料采用不锈钢、铸铁防腐或塑料; 所述导流板6为矩形,与水平面的夹角为30—40°; 所述吸泥管7为重力或压力吸泥管,当总设备高度H=h1+h2>5.0m时,可以采用重力排泥,也可以设计为压力排泥,即设置抽泥泵; 所述排泥管8设计流速为0.5—1.3m/s; 所述下部设备外壳9为方棱台,设计高度为h2为1—2m,上底面与下底面均为正方形,正方形的尺寸不同,上底面与所述上部设备外壳1的下底面尺寸相同,下底面的正方形边长为0.5—1.0m; 所述箱式滤布10为改性多金属氧酸盐高分子复合材料活性炭织物滤布,设计滤速为10—12m/h; 所述出水管/反冲洗管11的设计流速为1—1.5m/s; 所述总出水管14的设计流速为0.8—1.1m/s; 所述出水管15的设计流速为0.8—1.1m/s; 所述出水渠16为三角溢流堰; 所述回流水渠17为矩形溢流堰; 所述回流水配水器18采用小阻力的长柄滤头; 所述反冲洗系统19为一级吸附过滤反应区A和二级催化过滤反应区B共用,根据设备的水位间歇反冲洗,设计冲洗强度以所述一级吸附过滤反应区A的面积计算,设计冲洗水强度为30—50m3/m2·h,或冲洗气强度为60—80m3/m2·h。 所述过滤反应器有三种运行方式,在所述二级催化过滤反应区B内、所述箱式滤布10外,设置在线监测仪,根据COD值自动控制运行方式: 当COD≤100mg/L时,关闭所述出水管/反冲洗管11上的阀门,开启所述出水管15上的阀门,所述一级吸附过滤反应区A的出水流至所述二级催化过滤反应区B,直接通过所述出水渠16流至所述出水管15,最后流至所述总出水管14; 当100 当COD>400mg/L时,关闭所述出水管/反冲洗管11上的阀门,关闭所述出水管15上的阀门,待装置内水位超过所述回流水渠17,再开启所述出水管/反冲洗管11上的阀门,开启所述抽吸泵12;所述一级吸附过滤反应区A的出水流至所述二级催化过滤反应区B,一部分水通过所述回流水渠17回到所述一级吸附过滤反应区A循环进行处理,另一部分通过所述抽吸泵12的抽吸,出水从所述箱式滤布10内通过所述出水管/反冲洗管11,最后流至所述总出水管14; 所述消毒氧化反应池,臭氧消毒,设计臭氧投加量为5—8mg/L,采用单格消毒池,设计消毒接触时间为10min。 所述模块或池体之间的连接均为管道和阀门连接,所述管道均为塑料防腐管或金属防腐管;所述阀门根据运行方式安装,均为电磁阀门,通过PLC可实现自动控制;所述在线检测设备均设置自动传输数据至PLC的功能。 进一步地,所述滤料4采用改性木质纤维素滤料,具体制备方法如下: (1)选用玉米秸秆和黄麻:玉米秸秆破碎,然后放入球磨机中,球墨24—48h,制成尺寸为8—13mm的玉米秸秆颗粒;黄麻破碎,制成尺寸为8—10mm的黄麻颗粒; (2)将步骤(1)制成的玉米秸秆和黄麻按照质量比(3.5—5):1均匀混合,然后将混合物置于N-甲基吗啉-N-氧化物的50%水溶液中浸泡,保持2—3h,取出干燥24h; (3)将干燥后的混合木质纤维素滤料基材超声处理,超声功率100—200W,超声时间0.5—1h; (4)将硝酸铈铵溶解在硝酸中,制成15—21mmol/L的溶液,将步骤(3)制成的混合物置于溶液中,在50℃的条件下反应1.5—2.5h; (5)将聚四氟乙烯(PTFE)溶液配成30%质量比的PTFE溶液,将纳米碳纤维与30%PTFE溶液按照质量(g)比和体积(L)比(10—15):1的比例混合均匀; (6)将步骤(4)制成的混合物与步骤(5)制成的溶液按照质量(g)比和体积(L)比(15—25):1的比例混合均匀,干燥24h以上; (7)放入球磨机中,球墨24h,制成尺寸为5—10mm的颗粒滤料。 所述箱式滤布10为改性多金属氧酸盐高分子复合材料活性炭织物滤布,具体制备方法如下: (1)将多金属氧酸盐配制成水溶液,调节溶液的pH至2—4; (2)将水溶性高分子聚合物配制成水溶液; (3)将活性炭织物材料制成一定尺寸,然后用去离子水反复冲洗,氮气干燥; (4)将干燥后的活性炭织物材料浸泡于步骤(1)的溶液中,保持0.5—0.6h后取出,用去离子水反复冲洗,氮气干燥; (5)将干燥后的活性炭织物材料浸泡于步骤(2)的溶液中,保持0.5—0.6h后取出,用去离子水反复冲洗,氮气干燥; (6)重复(4)和(5),10—20次,即可制成所述改性箱式滤布。 与现有技术相比,本发明的有益效果如下: 1、本发明为模块化工艺,适用于浓度高、成分复杂的合金化铣废水,工艺先进,控制灵活,针对性强,抗冲击能力强; 2、工艺组合模块化程度高,有利于技术转化为集成设备,节省空间; 3、工艺组合技术先进,能够同时处理COD、重金属污染物、油类污染物、悬浮污染物,稳定达标,出水可再生利用。 4、针对合金化铣废水的特点进行设备设计和滤料研发,一级滤料同时具有吸附和过滤作用,去除废水中的各种金属污染物,二级滤料同时具有催化和过滤作用,去除废水中的各种复杂有机污染物,并且根据两种滤料的特点研发了一体化装置,根据废水水质灵活运行,具有废水针对性强,处理效果好,产泥量低,投资运行费用低等优点。(发明人何亚婷)