申请日2020.02.06

公开(公告)日2020.06.05

IPC分类号C02F11/147; C02F11/122; C02F11/12

摘要

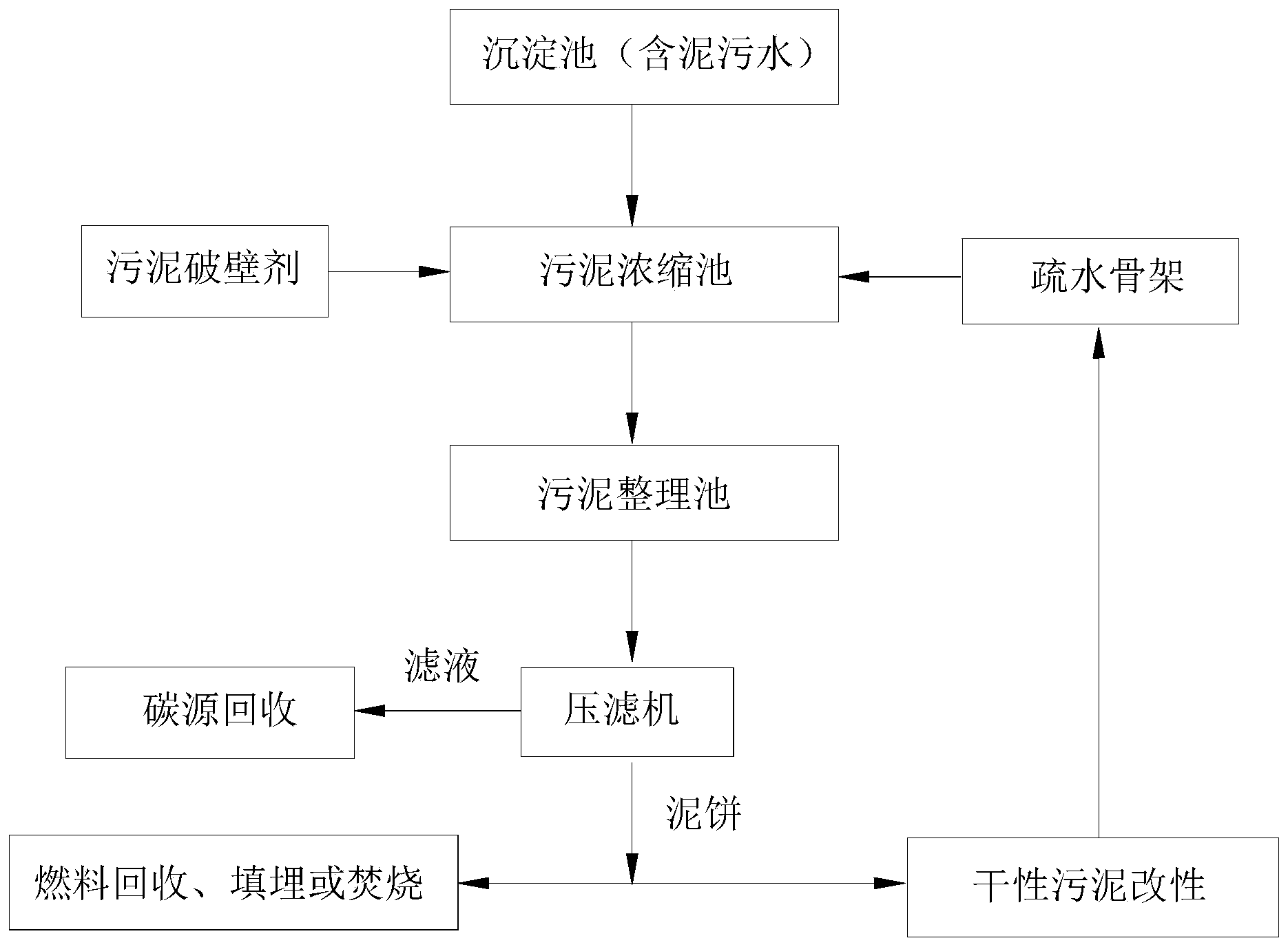

本发明提供的污泥用破壁剂及制备是将靶向剂、杀菌剂、渗透剂和交联剂按顺序和比例复配制得;提供的疏水骨架及制备是以生物质粉末或处理后改性的干性污泥为填料基材,使破壁剂干燥并负载在填料基材上混合配制。本发明还提供了一种污水厂污泥减量方法,是将含水污泥含固率提升至4‑5%后,投入破壁剂后再加入疏水骨架,搅拌均匀并反应后将混合液压滤脱水,得到含水率在45‑48%的泥饼。泥饼回收、外运填埋或焚烧,或选取部分污泥作为疏水骨架中填料基材,压滤液作为碳源回用于污水处理系统。本发明可充分破坏污泥絮体结构,以较低的能耗和成本降低了含水污泥脱水后的含水率,还可杀灭微生物,除臭,吸附污泥中的有毒物质,处理后的固体和液体皆能回收利用。

权利要求书

1.一种污泥用破壁剂,其特征在于,包括下述重量份的原料:

靶向剂:10-20;杀菌剂:20-30;渗透剂:2-5;交联剂:2-5。

2.如权利要求1所述的污泥用破壁剂,其特征在于,所述的靶向剂选用浓度为1-10%的羟丙基壳聚糖。

3.如权利要求1所述的污泥用破壁剂,其特征在于,所述的杀菌剂选用浓度为1-40%的2.2-二溴-3-氰基丙酰胺。

4.如权利要求1所述的污泥用破壁剂,其特征在于,所述的渗透剂选用浓度为1-10%的聚氧乙烯脂肪醇醚或浓度为1-10%的癸炔二醇。

5.如权利要求1所述的污泥用破壁剂,其特征在于,所述交联剂选用浓度为1-10%的戊二醛或浓度为1-10%1,2-戊二醇。

6.如权利要求1-5任一项所述的污泥用破壁剂的制备方法,其特征在于包括下述步骤:

S1将靶向剂和去离子水按照重量比1:5-20均匀搅拌制成混合液A;

S2将杀菌剂和渗透剂按照重量份均匀搅拌制成混合液B;

S3将混合液A与混合液B均匀搅拌制成混合液C;

S4向混合液C中按重量份加入交联剂,搅拌均匀,制得液态破壁剂。

7.一种疏水骨架,其特征在于,是以含水率为10-20%的生物质粉末或污水处理厂压滤处理后含水率为污泥的污泥:50-80%;

破壁剂:20-50%。

8.根据权利要求7所述的疏水骨架,其特征在于,所述的生物质粉末包括但不限于稻壳粉末、农作物秸秆粉末、甘蔗渣粉末、木屑粉末或棉子壳粉末,粒径在80-200目之间。

9.如权利要求7-8任一项所述的疏水骨架制备方法,其特征在于,包括下述步骤:

S1将靶向剂和去离子水按照重量比1:5-20均匀搅拌制成混合液A;将杀菌剂和渗透剂按照重量份均匀搅拌制成混合液B;将混合液A与混合液B均匀搅拌制成混合液C;向混合液C中按重量份加入交联剂,搅拌均匀,制得液态破壁剂;

S2将填料基材输送至烘干滚筒内,加热烘干至设定的含水率,其中所述生物质粉末加热烘干至含水率为10-20%,污水处理厂压滤处理后的污泥含水率45%-48%加热烘干至含水率25%-35%;

S3将S1步骤得到的破壁剂和S2步骤得到的填料基材按照重量百分比,使破壁剂干燥并负载在填料基材上,形成疏水骨架。

10.一种污水厂污泥减量方法,其特征在于,包括下述步骤:

S1将置于沉淀池中含固率在1%~2%的含水污泥排至污泥浓缩池,再使含水污泥浓缩至含固率在4%~5%;

S2将污泥浓缩池含固率在4%~5%的含水污泥排至污泥整理池中,按破壁剂体积:含水污泥体积为2-5ml:1L的比例,将破壁剂投入污泥整理池中,搅拌30-40分钟后,再按疏水骨架和含水污泥含固量的重量比为50-100g/Kg的比例加入疏水骨架;

S3把加有破壁剂与疏水骨架的含水污泥搅拌均匀并反应30-60min后的混合液用污泥泵泵入压滤机,进行机械脱水,得到含水率在45-48%的泥饼,泥饼作为燃料的原料回收、外运填埋或焚烧,或选取部分污泥作为疏水骨架中填料基材,脱水后的压滤液作为碳源回用于污水处理系统。

说明书

污泥用破壁剂、疏水骨架以及制备方法和污泥减量方法

技术领域

本发明属于城市生活污水厂污泥处理技术领域,特别涉及一种污泥处理用破壁剂和疏水骨架以及破壁剂和疏水骨架和利用破壁剂和疏水骨架进行污水厂污泥减量方法。

背景技术

目前我国的垃圾填埋厂填埋容量日趋饱和,污泥处理处置不当造成的二次污染严重,我国当前的污泥处理处置形势相当严峻。现有的技术存在各自的缺点和问题,卫生填埋消耗大量的土地和运输费用,而且污染污泥填埋场周边的环境;污泥焚烧需要高昂的基建投入和运行成本,同时污泥焚烧过程还存在产生二噁英等致癌物质的环境风险;另外由于我国的剩余污泥中成分复杂,含有重金属等有毒有害物质较多,因此将剩余污泥用于土地利用时也存在重金属导致土地板结并可能在植物体内产生富集的作用,病原菌、氮磷元素以及有毒有害物质对水体的污染等问题。现有的污泥处理处置技术不能较好的满足生产实际的需求。因此,本领域技术人员一直在探索研究更多的污泥处理处置的方法,寻求适合特定国情实际的处理处置方式。

污泥减量是在污水处理过程中减少污泥的实际产生量,是一种过程减量,也是根本性的源头减量,这与清洁生产的原则要求是一致的,也是实现污水处理可持续发展的内在要求。由于是在污水处理过程中的减量,污泥减量可以避免大量的土地消耗,高昂的污泥运输成本以及二次污染等问题,同时污泥减量的相关工艺有一般具有占地小,对原有的污水处理工艺以及环境影响小等优点。因此,污泥减量是很有必要的,同时它在解决我国的污泥处理处置难的问题上具有相当大的潜力和发展前景。近年来,城镇生活污水处理量的增加导致剩余活性污泥量大幅提高,污泥中所含水分可分为4种形态即自由水、表面吸附水、毛细结合水和内部结合水。其中自由水占总水分的比例约为70%,分布于污泥颗粒之间,并且与污泥絮体及颗粒之间不存在相互作用力,因此可以通过重力浓缩方式或者施加很小的机械力即可去除。毛细水和表面吸附水是依靠毛细力和化学键力附着于污泥絮体表面或其间隙中的水分,这部分水难以通过自然重力分离,需要利用污泥调理和机械脱水方法进行分离。内部结合水是指包含在污泥微生物细胞中的液体,如果只在污泥絮体外部施加机械力而不破坏细胞结构,水分状态没有改变,无法从污泥内部释出。虽然毛细水、吸附水和内部结合水三种水分虽然只占污泥水分的小部分,但其总含量还是远远超出干污泥的质量,且不容易脱除,使得污泥脱水深度难以提高。而且,污泥特殊的絮体结构被认为是决定污泥脱水性能的主要因素,它主要由高度水合的胞外聚合物(extracellularpolymericsubstances,EPS)包裹吸附水中的悬浮颗粒而形成,具有结构松散、形状不规则等特点,表现出液态的胶体性质。对于典型的市政污泥,其絮体颗粒的组成主要包括三部分:以细菌为主的微生物群体;微生物细胞新陈代谢所产生的胞外聚合物;污水自身所含的无机物和尚未被降解的有机,积聚于细菌周围的EPS不仅具有促进污泥絮体形成的作用,还可为微生物提供相对稳定的生长环境,储备水分和养分以应对不利条件。EPS的主要成分为蛋白质和多糖,含有大量OH’、NH2"等亲水性官能团,具有很强的保持水分的能力。所以,剩余活性污泥减容减量是污水厂的公认难题。

为了达到污泥的减量化、安定化、无害化、资源化,在脱水、干燥、焚烧之前,通常要对污泥进行一系列的前处理以改变污泥颗粒表面的物化性质和组分,破坏污泥的胶体结构,减小与水的亲和力,改善脱水性能,从而减少操作上的困难,增加污泥的资源价值。通常污泥前处理依据机制可分成三类:

(1)物理法:此法具体泛指通过外加能量或应力以改变污泥性质的方法,如冷冻融化处理、加热处理、超声波处理、高压处理等。该方法可以破坏污泥絮体结构,使污泥间隙水游离,改善污泥的脱水性能,但是其应用并不广泛,关键是投资、运行费用高,操作复杂;冷冻融化处理也可以充分破坏污泥絮体结构,它可以使污泥结合水含量大大降低,但其受气候条件的限制很难普遍推广应用。

(2)生物法:如好氧消化或厌氧消化,在这些程序中好氧或厌氧菌群利用废弃污泥中的碳、氮、磷等成分为生长基质,以达到污泥减量与破坏污泥高孔隙结构的目的。20世纪70年代就有研究者开始研制微生物絮凝剂,包括直接用微生物细胞作为絮凝剂;从微生物细胞体中提取物质作为絮凝剂;微生物细胞的代谢产物作为絮凝剂这三类方法。

(3)化学法:此法以加入化学药剂的方式来改变污泥的特性,如改变酸碱值、改变离子强度、添加无机金属盐类絮凝剂,或添加有机高分子絮凝剂、臭氧曝气等。目前使用高分子有机絮凝剂是化学调理的主流方向,调理效果与絮凝剂本身性质有很大关系,但是到目前为止,对调理剂的选择以及调理剂的最佳用量仍然需要现场试验为基础。就目前各大污水处理厂的污泥处理来说,绝大部分是通过化学调理强化污泥中水分的脱除,得到含固率高的泥饼,从而降低污泥运输及处理处置的费用。但是,目前应用最广泛的化学污泥调理剂为聚合硫酸铁、聚合氯化铝等高分子聚合物,由于这些物质容易产生有毒单体,不利于后续的污泥最终处置和资源化利用,使得其应用存在局限性。

污泥减容减量过程中,污泥处理费用占整个污水处理20%-40%,污泥脱水性能的好坏直接关系到整个污泥处理系统的优劣。污泥在脱水前添加化学药剂进行调理,是世界各国采用的较普遍,也是非常有效的方法,可以提高污泥的脱水速率,增加脱水后泥饼的含固率,而且泥饼容易脱离滤布,从而提高机械脱水的工作效率。目前,对污泥脱水性能改善的研究主要在以下方面:①致力于探索新的高效率污泥脱水调理剂、设备及方法;②研究污泥脱水性能及脱水过程中的影响因素,并试图找到最佳工艺条件来改善污泥的脱水性能或强化减容减量效果。针对不同的污泥条件,选用适当的调理剂对污泥脱水起着非常重要的作用,现在为了改善污泥的脱水性能,污泥进行机械脱水前一般均匀加入适量的有机高分子聚合物聚丙烯酰胺(PAM)、石灰粉等来降低污泥比阻,使其易于脱水,但此法准确说没有完全100%减容减量。

PAM是一种粘稠状浆体,很容易附在滤布上,阻塞滤孔,影响过滤的效率,PAM很容易导致污泥颗粒脱水后胶状颗粒包复,形成聚丙烯酰胺的包复结构,不易溶解,犹如污泥外面有一层壳,不利于污泥进一步的处理;絮凝剂聚丙烯酰胺(PMA)的单体有毒性、难降解,存在二次污染问题。石灰粉的投加虽然易于脱水,会造成10%-20%的新污泥增量。

鉴于此,目前国内积极研究开发高效、价格低廉的调理剂,可用于调理污泥,能形成颗粒大、孔隙多、结构强的泥饼,利于过滤操作,不仅能增加脱水速度,还能够改变脱水的程度,即能有效降低泥饼的含水率。

寻找廉价高效的污泥脱水用调理剂是目前污泥处置与资源化的一项技术难题。中国专利局公开了一些有关污泥处理的专利文献,下述文献中:

(1)CN1693242A涉及一种污泥脱水和稳定化处理的方法,通过对含水率为75-82%的污泥加热干燥和向污泥中加入碱性粉状物料氧化钙粉两步工艺,对污泥进行脱水和稳定化处理。碱性粉状物料为氧化钙粉、氧化钠粉、氧化镁粉、菱镁粉,还可以外加一些工业废渣碱性粉状物,如粉煤灰、工业粉尘等。此方法能得到含水率较低的污泥,处理对象也是经过机械脱水后含水率为80%左右的污泥。

(2)CN1621371A是以无机高分子脱水调理剂、有机高分子脱水调理剂、石灰粉为原料制得的一种高效脱水调理剂。其复合重量计为:无机高分子脱水调理剂40-90份,有机高分子脱水调理剂0.5-12份,石灰粉5-55份。缺点是脱水调理剂处理效果较好时,有机高分子脱水调理剂含量高,成本较高;后续的污泥泥饼再利用困难。

(3)CN1986788A是以铁盐、钙盐或氧化钙为化学调理剂,先将污泥加水调质,然后在调质后的污泥中先加铁盐,添加量为污泥的0.2-1.5%,并搅拌1-6分钟;再加钙盐和/或氧化钙,添加量为污泥的1-4.5%,并搅拌2-8分钟。最后把调质好的污泥进行正压脱水,保压压力1.0-2.0MPa,保压时间为45-90分钟后卸压放料,正压脱水后污泥的含水率为50-60%。采用的化学调理剂主要是铁盐、钙盐或氧化钙,而且是分步投加,工艺复杂,脱水后污泥含水率仍在59%以上,效果一般。

(4)CN101182095A中公开了一种污泥脱水的高效复合助滤剂,其原料组分及重量百分比含量为:Al2O3 20/-30%,SiO2 40-55%,CaO 2-8%,膨润3-13%,铁粉4-10%;在此基础上可以外加Fe2O3 3-10%,MgO 0.6-2%,K2O 1-2.5%,Na2O 0.1-0.7%。向沉淀后的污泥中加入质量百分比为2-6%的高效复合助滤剂,含水率可以降至40-50%。其处理对象是浓缩污泥,复合助滤剂的组成包括9种之多,原料成本高,制备工艺复杂。

另外,现有技术中,污水脱氮主要通过生物脱氮进行,即主要利用微生物的硝化反硝化反应实现脱氮,在城镇污水处理过程中,碳源是脱氮除磷的重要影响因素。由于国人的生活习惯,污水收集设施系统不健全,雨污合流排水体制改造不彻底等因素的影响,我国的城镇污水处理厂的生活污水进水浓度普遍偏低,导致碳源不足,脱氮除磷效果较差,另一方面国家法律法规对于污水厂出水水质要求日益严格,这进一步激化了碳源不足和脱氮除磷对碳源需求的矛盾。现有传统生物脱氮所对应的理论碳氮比值为2.86kgBOD/kgN,但由于生物除磷过程也会消耗碳源,而且生产过程中还有其他变化因素,因此在实际的污水处理过程中对碳氮比的需求会高于理论值,当碳氮比低于5时,污水处理厂脱氮除磷的效率一般不会太高。考虑到碳源是制约脱氮除磷效率提高的关键因素,从碳源这项主要因素出发,具体应对方式可分为以下4种:

(1)外加碳源,如甲醇、乙醇、乙酸钠、蔗糖、葡萄糖以及淀粉等;

(2)改进原有工艺,充分利用原进水中的碳源;

(3)通过物理化学的方法将剩余污泥酵解,溶胞,实现内碳源的回用;

(4)研究探索对碳源需求较少的脱氮新工艺,并做相应工程化应用研究。

但以上的改进方法也存在一些问题,如脱氮新工艺的运行稳定性不佳,操作管理水平要求较高,实际应用较少;改进原有工艺投资成本较大且对原有工艺的影响有待进一步研究;外加碳源的费用较高,增加了污水处理厂的综合运行成本,同时外加的碳源也是有机资源,这在一定程度上造成了资源的浪费。

因此,有必要解决上述现有技术的缺陷。

发明内容

本发明的目的在于克服上述现有技术的不足,首先提供了一种用于污水厂污泥减量的破壁剂,可以大大提高含水污泥脱水处理效果。

本发明提供的污泥用破壁剂,包括下述重量份的原料:靶向剂:10-20;杀菌剂:20-30;渗透剂:2-5;交联剂:2-5。

进一步地,所述的靶向剂可选用浓度为1-10%的羟丙基壳聚糖;所述的杀菌剂可选用浓度为1-40%的2.2-二溴-3-氰基丙酰胺;所述的渗透剂可选用浓度为浓度为1-10%的癸炔二醇或1-10%的聚氧乙烯脂肪醇醚;所述交联剂可选用浓度为1-10%的戊二醛或浓度为1-10%1,2-戊二醇。

上述污泥用破壁剂的制备方法,包括下述步骤:

S1将靶向剂和去离子水按照重量比1:5-20均匀搅拌制成混合液A;

S2将杀菌剂和渗透剂按照重量份均匀搅拌制成混合液B;

S3将混合液A与混合液B均匀搅拌制成混合液C;

S4向混合液C中按重量份加入交联剂,搅拌均匀,制得液态破壁剂。

本发明破壁剂通过氧化裂解作用导致疏松型胞外聚合物(EPS)破坏、释放,降低含水污泥固液间的界面张力和粘附性,改变和破坏固体颗粒与有机质间的稳定结构,加速混凝和絮凝过程,强化过滤/压滤效果,可大大降低含水污泥脱水处理后的含水率,而且可以杀灭微生物,起到除臭的作用,还能够吸附污泥中的有毒物质。同时,上述破壁剂各组分较为环保,无毒无害,制作工艺简便,避免了传统污泥调理剂中的石灰组分,克服了现有技术用量大、对设备损耗腐蚀严重、对环境潜在危害等缺陷,性能较现有污泥调剂及传统污泥调理剂,具有技术优势和极好的推广价值。

本发明还提供了一种疏水骨架,是以含水率为10-20%的生物质粉末或污水处理厂压滤处理后含水率为25%-35%的污泥为填料基材,与上述所述的破壁剂按照下述重量百分比混合制成,其中:含水率为10-20%的生物质粉末或污水处理厂压滤处理后含水率为25%-35%的污泥为:50-80%;破壁剂:20-50%。

进一步地,所述的生物质粉末包括但不限于稻壳粉末、农作物秸秆粉末、甘蔗渣粉末、木屑粉末或棉子壳粉末,粒径在80-200目之间。

上述疏水骨架制备方法包括下述步骤:

S1将靶向剂和去离子水按照重量比1:5-20均匀搅拌制成混合液A;将杀菌剂和渗透剂按照重量份均匀搅拌制成混合液B;将混合液A与混合液B均匀搅拌制成混合液C;向混合液C中按重量份加入交联剂,搅拌均匀,制得液态破壁剂;

S2将填料基材输送至烘干滚筒内,加热烘干至设定的含水率,其中所述生物质粉末加热烘干至含水率为10-20%,污水处理厂压滤处理后的污泥含水率45%-48%加热烘干至含水率25%-35%;

S3将S1步骤得到的破壁剂和S2步骤得到的填料基材按照重量百分比,使破壁剂干燥并负载在填料基材上,形成疏水骨架。

本发明提供的疏水骨架主材料,是采用廉价的工业副产品或污水厂污泥处理系统产生的含水率45-48%的泥饼经过搅拌、破碎、干燥成骨架填料,通过破壁剂负载在填料基材上并烘至表干形成的疏水骨架可替代常规的聚丙烯酰胺絮凝剂,用于污泥脱水处理后,污泥体积增量小,泥饼量相对绝干污泥的量增比1.01~1.05,较传统石灰法绝干污泥的增比降低90%,后续处理成本低,处理效率增加。

本发明还提供了一种污水厂污泥减量方法,包括下述步骤:

S1将置于沉淀池中含固率在1%~2%的含水污泥排至污泥浓缩池,再使含水污泥浓缩至含固率在4%~5%;

S2将污泥浓缩池含固率在4%~5%的含水污泥排至污泥整理池中,按破壁剂体积:含水污泥体积为2-5ml:1L的比例,将破壁剂投入污泥整理池中,搅拌30-40分钟后,再按疏水骨架和含水污泥含固量的重量比为50-100g/Kg的比例加入疏水骨架;

S3把加有破壁剂与疏水骨架的含水污泥搅拌均匀并反应30-60min后的混合液用污泥泵泵入压滤机,进行机械脱水,得到含水率在45-48%的泥饼,泥饼作为燃料的原料回收、外运填埋或焚烧,或选取部分污泥作为疏水骨架中填料基材,脱水后的压滤液作为碳源回用于污水处理系统。

采用上述污泥减量方法,可使含水率90%~99%的污泥压滤脱水后含水率降低至45%~48%,由于比阻的降低,自然晾晒2-3天后,含水率能够降到35%以下。压滤液输送回系统可以作为系统的碳源补充,脱水后的泥饼可以作为燃料的原料,处理后的固体和液体皆能回收利用,最大限度的做到了物尽其用。本发明污泥减量方法整个处理过程工艺简单,工艺流程较短,大大降低能耗和成本,有利于工业化大规模生产,符合目前产业的需求,具有非常广泛的应用前景。(发明人彭云龙;刘娟;李玉山;陈兆勇)