申请日2020.01.21

公开(公告)日2020.05.15

IPC分类号B01D53/50; B01D53/82; B01D53/34; B01D53/96; F23G7/06

摘要

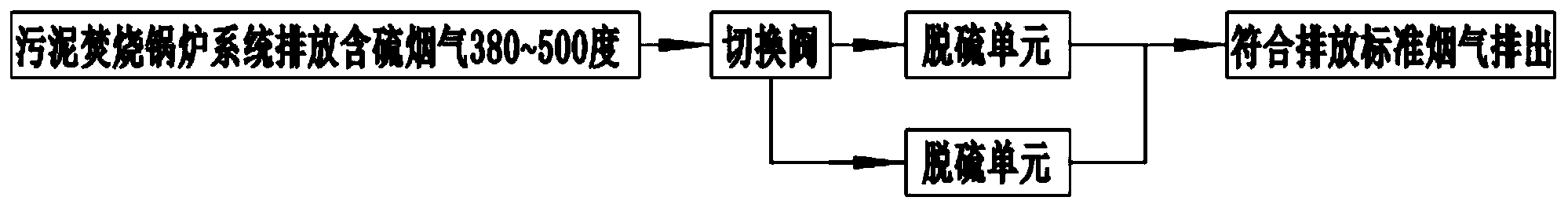

本发明公开一种污泥焚烧烟气的脱硫方法,该方法是在污泥焚烧锅炉系统中设置两个相同的脱硫单元,脱硫单元隔出多层脱硫反应间,每层放置由CuO和Al2O3混合制成的不少于1吨的球体脱硫剂,具体步骤是:先将污泥焚烧产生的380~500℃的含硫烟气通入一个脱硫单元,含硫烟气自下而上与多层球体脱硫剂反应,反应时间为2.5~4s,然后将达标烟气排放,并对反应后的球体脱硫剂进行重生处理,同时通过转换阀接通另一个脱硫单元,重复上述步骤。采用本发明方法对城市污泥焚烧烟气进行脱硫处理,既可获得较好脱硫效果,使处理后的烟气含硫量低于20mg/Nm3,达到排放标准,又可使球体脱硫剂反复使用,实现能源和资源循环利用,减少使用成本。

权利要求书

1.一种污泥焚烧烟气的脱硫方法,其特征在于,在污泥焚烧锅炉系统中设置两个相同的脱硫单元,所述脱硫单元外壁底部两侧设有烟气进口和硫化氢出口,外壁上部设有氮气/氢气进口、外壁顶部设有烟气出口,所述脱硫单元内部用布满通孔的隔板均匀隔出多层相同的脱硫反应间,所述脱硫反应间内放置由CuO和Al2O3混合制成的球体脱硫剂,其球体脱硫剂重量不少于1吨,所述两个脱硫单元通过切换阀转换工作,具体步骤如下:

步骤一:将污泥焚烧产生的温度在380℃~500℃的含硫烟气通过所述烟气进口进入一个脱硫单元,含硫烟气自下而上与多层脱硫反应间内的球体脱硫剂反应,反应时间为2.5s~4s,然后将反应后的符合排放标准的烟气通过所述烟气出口予以排放,在所述脱硫单元处理完含硫烟气后,先通过所述氮气/氢气进口通入氮气,利用氮气将反应后的球体脱硫剂冷却到70℃~80℃范围内,再通过氮气/氢气进口通入氢气,利用氢气与冷却后的球体脱硫剂反应,以使球体脱硫剂重复使用,反应过程中产生的硫化氢气体可通过所述硫化氢出口返回污泥焚烧锅炉继续燃烧;

步骤二:在所述脱硫单元处理完含硫烟气后,转换切换阀,接通另一个脱硫单元,然后重复步骤一。

2.根据权利要求1所述的一种污泥焚烧烟气的脱硫方法,其特征在于,所述球体脱硫剂,其制作如下:先将比例为3:1~2:1的CuO和Al2O3进行混合,再添加占混合总重量5~10%的铁精粉粘合剂,做成粒径为φ12~φ20mm的球体脱硫剂,将其放入烧结炉中用900℃~1000℃温度烧结40~50min,然后每10min降低200℃,当温度降到100℃以下后取出,自然冷却到室温。

3.根据权利要求1所述的一种污泥焚烧烟气的脱硫方法,其特征在于,所述脱硫单元内部均匀隔出四层脱硫反应间,每层脱硫反应间内放置重量为1吨的球体脱硫剂,含硫烟气自下而上与四层脱硫反应间内的球体脱硫剂反应,反应时间为3s。

4.根据权利要求1所述的一种污泥焚烧烟气的脱硫方法,其特征在于,所述脱硫单元的非脱硫反应间外壁上至少设有一个振荡器,以使球体脱硫剂充分反应。

说明书

一种污泥焚烧烟气的脱硫方法

技术领域

本发明涉及城市污泥焚烧处理,具体涉及一种污泥焚烧烟气的脱硫方法。

背景技术

城市污泥焚烧处理后排出的烟气中含有大量的二氧化硫(S02),这些含硫烟气会对大气造成严重污染,给环境带来很大破坏。现有技术对含硫烟气处理存在的问题,一是处理效果不好,排放的烟气达不到排放标准;二是脱硫剂用量过大,导致成本太高。随着社会公众的环保意识和国家有关环保标准的日益提高,城市污泥焚烧处理已经成为环境治理的当务之急。

发明内容

针对上述存在的问题,本发明旨在提供一种新型的污泥焚烧烟气的脱硫方法,采用此方法处理污泥焚烧含硫烟气,不但可使排放烟气达到排放标准,而且还可使脱硫剂反复使用。

本发明目的通过下述技术方案来实现:一种污泥焚烧烟气的脱硫方法,在污泥焚烧锅炉系统中设置两个相同的脱硫单元,所述脱硫单元外壁底部两侧设有烟气进口和硫化氢出口,外壁上部设有氮气/氢气进口、外壁顶部设有烟气出口,所述脱硫单元内部用布满通孔的隔板均匀隔出多层相同的脱硫反应间,所述脱硫反应间内放置由CuO和Al2O3混合制成的球体脱硫剂,其球体脱硫剂重量不少于1吨,所述两个脱硫单元通过切换阀转换工作,具体步骤如下:

步骤一:将污泥焚烧产生的温度在380℃~500℃的含硫烟气通过所述烟气进口进入一个脱硫单元,含硫烟气自下而上与多层脱硫反应间内的球体脱硫剂反应,反应时间为2.5s~4s,然后将反应后的符合排放标准的烟气通过所述烟气出口予以排放,在所述脱硫单元处理完含硫烟气后,先通过所述氮气/氢气进口通入氮气,利用氮气将反应后的球体脱硫剂冷却到70℃~80℃范围内,再通过氮气/氢气进口通入氢气,利用氢气与冷却后的球体脱硫剂反应,以使球体脱硫剂重复使用,反应过程中产生的硫化氢气体可通过所述硫化氢出口返回污泥焚烧锅炉继续燃烧;

步骤二:在所述脱硫单元处理完含硫烟气后,转换切换阀,接通另一个脱硫单元,然后重复步骤一。

进一步地,所述球体脱硫剂,其制作如下:先将比例为3:1~2:1的CuO和Al2O3进行混合,再添加占混合总重量5~10%的铁精粉粘合剂,做成粒径为φ12~φ20mm的球体脱硫剂,将其放入烧结炉中用900℃~1000℃温度烧结40~50min,然后每10min降低200℃,当温度降到100℃以下后取出,自然冷却到室温。

作为优选,所述脱硫单元内部均匀隔出四层脱硫反应间,每层脱硫反应间内放置重量为1吨的球体脱硫剂,含硫烟气自下而上与四层脱硫反应间内的球体脱硫剂反应,反应时间为3s。

作为优选,所述脱硫单元的非脱硫反应间外壁上至少设有一个振荡器,振荡器断续式工作,以使球体脱硫剂充分反应。

本发明方法是在污泥焚烧锅炉系统中设置两个相同的脱硫单元,两个脱硫单元通过转换阀转换工作。在每个脱硫单元内放置多层由CuO和Al2O3混合而成的球体脱硫剂与排放温度在380~500℃的含硫烟气进行反应(CuO +H2S03→CuS03+H20),使烟气中的S02含量逐步减少,经过多层球体脱硫剂处理后,可使排放烟气达到排放标准。在处理完含硫烟气后,对反应后的球体脱硫剂进行重生处理。两个脱硫单元循环使用,既不影响烟气脱硫处理,又可以使能源和资源循环利用。

采用本发明方法处理污泥焚烧后排出的含硫烟气,可获得较好的脱硫效果,对城市污泥焚烧烟气中S02含量在150~200mg/Nm3的含硫烟气进行脱硫处理,处理后的烟气含硫量低于20mg/Nm3,达到了排放标准。

采用本发明方法可使球体脱硫剂反复使用,实现能源和资源循环利用,减少了使用成本。(发明人张赜;葛洪亮;王洪宇;徐守宇;许强;郑仁丹)