申请日2020.01.17

公开(公告)日2020.05.19

IPC分类号C02F9/12; C02F103/28

摘要

本发明公布了一种高硬度再生高强瓦楞纸造纸废水的软化方法,包括以下步骤:步骤1:配制软化药剂;步骤2:将软化药剂和废水经管道混合器混合均匀,得到混合液;步骤3:在管道混合器后至沉淀池进水口的输送管道上安装电磁阻垢设备;步骤4:将混合液通过步骤3安装的电磁阻垢设备进入沉淀池中,沉淀池设置两段式沉淀池,通过沉降法去除钙盐沉淀;沉淀时加入混凝剂;步骤5:将输送管道进行在清洗,输送管道在长时间使用后,采用柠檬酸清洗、减小输送阻力;本方法通过多种工艺的结合,解决了再生纸造纸过程中产生的管道结垢、叶轮堵塞、污泥钙化等对污水处理有影响的一系列问题。

权利要求书

1.一种高硬度再生高强瓦楞纸造纸废水的软化方法,其特征在于,包括以下步骤:

步骤1:配制软化药剂;

步骤2:将软化药剂和废水经管道混合器混合均匀,得到混合液;

步骤3:在管道混合器后至沉淀池进水口的输送管道上安装电磁阻垢设备;

步骤4:将混合液通过步骤3安装的电磁阻垢设备的管道进入沉淀池中,沉淀池设置两段式沉淀池,通过沉降法去除钙盐沉淀;沉淀时加入混凝剂;

步骤5:将输送管道进行在清洗,输送管道在长时间使用后,采用柠檬酸清洗、减小输送阻力。

2.根据权利要求1所述的一种高硬度再生高强瓦楞纸造纸废水的软化方法,所述步骤1中软化药剂为硫酸亚铁与氯化镁的混合溶液;所述步骤2中硫酸亚铁的投加比例为废水中钙离子含量的85%~120%;氯化镁的投加量为废水中钙的物质的量的2.5~3.5倍,优选2.8~3.2倍。

3.根据权利要求1所述的一种高硬度再生高强瓦楞纸造纸废水的软化方法,所述步骤2中废水中加入软化药剂后镁、钙物质的量之比为2.5:1~3.5:1,优选比例2.8:1~3.2:1。

4.根据权利要求1所述的一种高硬度再生高强瓦楞纸造纸废水的软化方法,所述步骤2中管道混合器为多孔板式混合器、涡流室式混合器、异形板式混合器其中的一种。

5.根据权利要求1所述的一种高硬度再生高强瓦楞纸造纸废水的软化方法,所述步骤4中两段式沉淀池为粗颗粒沉淀池和细颗粒沉淀池的结合;前段为大颗粒沉淀池,有辐流式沉淀、竖流式沉淀、平流式沉淀三种方式,优选辐流式沉淀工艺和竖流式沉淀工艺;沉淀时间为5~120min,优选沉淀时间10~60min;

后段为细颗粒沉淀池,有斜板沉淀、斜管沉淀两种方式,优选斜板沉淀工艺;沉淀时间为5~120min,优选沉淀时间10~60min。

6.根据权利要求1所述的一种高硬度再生高强瓦楞纸造纸废水的软化方法,所述步骤4中混凝剂为聚合硫酸铝、聚合硫酸铁中的一种或多种;投加比例为1~10ppm,优选1~5ppm;混凝停留时间为5~60min。

7.根据权利要求1所述的一种高硬度再生高强瓦楞纸造纸废水的软化方法,所述步骤2、步骤3、步骤4中,加软化药剂混合、电磁阻垢、沉淀工艺设置在污水处理的厌氧工艺之后、好氧工艺之前。

8.根据权利要求1所述的一种高硬度再生高强瓦楞纸造纸废水的软化方法,所述步骤3中管道阻垢措施为电磁阻垢设备;电磁阻垢设备由电源、感应线圈和磁芯组成。电源为1000~50000Hz交变电流,优选20000~35000Hz,由控制器控制;感应线圈缠绕在输送管道上,每米管道线圈匝数与管径的比例为350~600:1,优选450~550:1;磁芯材质为铁质,安装位置为输送管道内部,与输送管道同轴。

9.根据权利要求8所述的一种高硬度再生高强瓦楞纸造纸废水的软化方法,所述步骤3中电磁阻垢设备的安装位置为管道混合器后的输送管道上;安装范围为自管道混合器末端至粗颗粒沉淀池进水布水口前端。

10.根据权利要求1所述的一种高硬度再生高强瓦楞纸造纸废水的软化方法,所述步骤5中,管道清洗采用柠檬酸溶液为清洗剂,柠檬酸浓度0.15~1%。

说明书

一种高硬度再生高强瓦楞纸造纸废水的软化方法

技术领域

本发明涉及工业污水处理领域,具体为一种高硬度再生高强瓦楞纸造纸废水的软化方法。

背景技术

废纸,尤其箱板纸、瓦楞纸等,造纸生产过程中产生的废水通常含有较高的硬度,钙盐易沉淀、在管道、设备内部结垢,同时容易使厌氧污泥钙化,对污水处理有较大的影响。

目前,对于高硬度废水的软化方法主要包括化学法和离子交换法,化学法去除钙镁的实际应用中最为普遍,其主要机理是向废水中投加一定的化学药剂消石灰(氢氧化钙)、碳酸钠、碳酸氢钠等,使钙镁离子形成难溶盐从而沉淀除去。但是该法会产生大量的污泥、且药剂成本较高。

离子交换法在废水去硬度生产软化水方面应用广泛。能有效去除钙镁结垢离子,但是树脂或载体在使用过程中都存在再生问题。再生过程中一般都需要再生药剂,费用昂贵且存在对环境的二次污染,不适用高硬度废水软化的需要。

可见,现有技术中针对高硬度再生高强瓦楞纸造纸废水的软化方法主要是以投加氢氧化钠或氢氧化钙为主的化学法,这种方式不仅消耗大量的化学药剂,无形之中增加了运行成本,而且还会产生较多的副产品、污染环境。因此有必要予以改进。

发明内容

本发明的目的是针对以上问题,本发明旨在提供一种针对高硬度再生高强瓦楞纸造纸废水的软化方法,该方法通过多种工艺的结合,解决了再生纸造纸过程中产生的管道结垢、叶轮堵塞、污泥钙化等对污水处理有影响的一系列问题。

本发明选用的沉淀剂为硫酸亚铁、氯化镁,该药剂作为软化药剂的同时对污水pH影响不大,不需要额外加pH调节剂;两段式沉淀法对废水中的高硬度固体杂质和细小颗粒杂质进行针对性沉降,做到有效回收利用;管道混合器保证药剂与污水的混合均匀;电磁阻垢装置避免管道内溶液形成过饱和状态,有效避免管道结垢;后续配制的清洗剂主要成分是柠檬酸,能够将粘附在管道、设备上的钙离子溶解,并经系统反应脱除,避免了管道、设备的频繁更换。

为实现以上目的,本发明采用的技术方案是:一种高硬度再生高强瓦楞纸造纸废水的软化方法,包括以下步骤:

步骤1:配制软化药剂;

步骤2:将软化药剂和废水经管道混合器混合均匀,得到混合液;

步骤3:在管道混合器后至沉淀池进水口的输送管道上安装电磁阻垢设备;

步骤4:将混合液通过步骤3安装的电磁阻垢设备的管道进入沉淀池中,沉淀池设置两段式沉淀池,通过沉降法去除钙盐沉淀;沉淀时加入混凝剂;

步骤5:将输送管道进行在清洗,输送管道在长时间使用后,采用柠檬酸清洗、减小输送阻力。

进一步的,所述步骤1中软化药剂为硫酸亚铁与氯化镁的混合溶液;所述步骤2中硫酸亚铁的投加比例为废水中钙离子含量的85%~120%;氯化镁的投加量为废水中钙的物质的量的2.5~3.5倍,优选2.8~3.2倍。

进一步的,所述步骤2中废水中加入软化药剂后镁、钙物质的量之比为2.5:1~3.5:1,优选比例2.8:1~3.2:1。

进一步的,所述步骤2中管道混合器为多孔板式混合器、涡流室式混合器、异形板式混合器其中的一种。

进一步的,所述步骤4中两段式沉淀池为粗颗粒沉淀池和细颗粒沉淀池的结合;前段为大颗粒沉淀池,有辐流式沉淀、竖流式沉淀、平流式沉淀三种方式,优选辐流式沉淀工艺和竖流式沉淀工艺;沉淀时间为5~120min,优选沉淀时间10~60min;

后段为细颗粒沉淀池,有斜板沉淀、斜管沉淀两种方式,优选斜板沉淀工艺;沉淀时间为5~120min,优选沉淀时间10~60min。

进一步的,所述步骤4中混凝剂为聚合硫酸铝、聚合硫酸铁中的一种或多种;投加比例为1~10ppm,优选1~5ppm;混凝停留时间为5~60min。

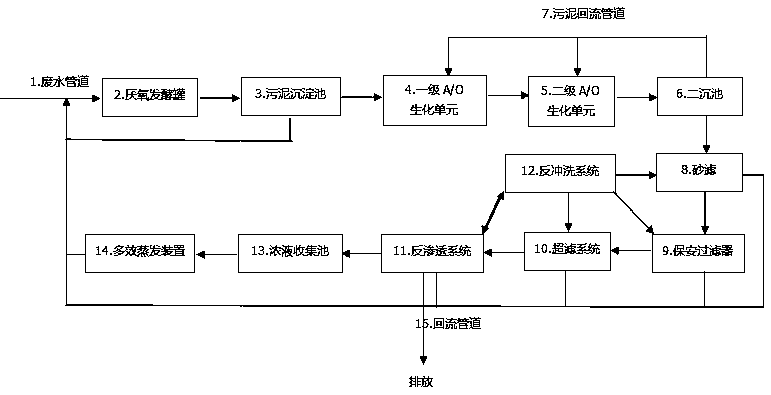

进一步的,所述步骤2、步骤3、步骤4中,加软化药剂混合、电磁阻垢、沉淀工艺设置在污水处理的厌氧工艺之后、好氧工艺之前。

进一步的,所述步骤3中管道阻垢措施为电磁阻垢设备;电磁阻垢设备由电源、感应线圈和磁芯组成。电源为1000~50000Hz交变电流,优选20000~35000Hz,由控制器控制;感应线圈缠绕在输送管道上,每米管道线圈匝数与管径的比例为350~600:1,优选450~550:1;磁芯材质为铁质,安装位置为输送管道内部,与输送管道同轴。

进一步的,所述步骤3中电磁阻垢设备的安装位置为管道混合器后的输送管道上;安装范围为自管道混合器末端至粗颗粒沉淀池进水布水口前端。

进一步的,所述步骤5中,管道清洗采用柠檬酸溶液为清洗剂,柠檬酸浓度0.15~1%。

本发明的有益效果:

1、本发明方法配制的软化剂对污水pH影响较小,相较于“消石灰除钙法”等不需反复调节系统pH值;本发明方法配制的软化剂含有二价铁离子,水解后形成氢氧化铁,可以作为混凝剂用途,可以减少沉降阶段混凝剂投加量,降低了运行成本。同时对污水中钙镁离子比例做出了优化,有助于颗粒物快速沉降,降低了土建和药剂成本

2、本发明中两段式沉淀工艺分为大颗粒沉淀池、细颗粒沉淀池两部分,对废水中的高硬度固体杂质和细小颗粒杂质做针对性沉降,避免因结块引起工艺事故,同时做到固体废物的有效回收。

3、本发明中电磁阻垢设备安装在管道混合器之后至粗颗粒沉淀池进水口的管道上,是利用磁场使污水形成过饱和状态而不会在管道里沉积杂质,主要是钙镁沉淀。后续配制的清洗剂主要成分是柠檬酸,能够将粘附在管道、设备上的钙镁物质溶解,并经系统反应脱除,避免了管道、设备的频繁更换;电磁阻垢装置的安装和管道清洗剂柠檬酸周期性的使用两者相互协调、巩固了软化效果,解决了再生纸造纸过程中产生的管道结垢、叶轮堵塞、污泥钙化等一系列问题。(发明人李明;徐辉;罗含;陈帅奇;康志辉;张永泽;张伟华)