申请日2019.12.25

公开(公告)日2020.04.17

IPC分类号C02F9/14; C02F3/12; C02F3/28; C02F3/30; C02F3/34; C02F103/10

摘要

本发明公开了一种油田化学驱采出水的微生物一体化反应器及生物处理方法,为折流板反应器,包括箱体,箱体一侧的上部设有水相进口,对侧的上部设有水相出口,底部设有与污泥干化池相连的泥相出口,上部设有与收油罐相连的油相出口,顶部设有排气口;所述箱体内部沿水流方向由折流板分隔成厌氧室、缺氧室、好氧室和沉淀室;所述厌氧室、缺氧室和好氧室中的优势菌群均为嗜盐且嗜碱的微生物。该反应器为一体化设备,以硫代谢起始,基于硫、氮等元素价态的变化,实现有机碳源梯度降解为核心的“厌氧+缺氧+好氧”串联的微生物处理;结构简单,生物量截留能力强,具有高的容积利用率,可获得高效的处理能力;且无需其它药剂,运行费用低。

权利要求书

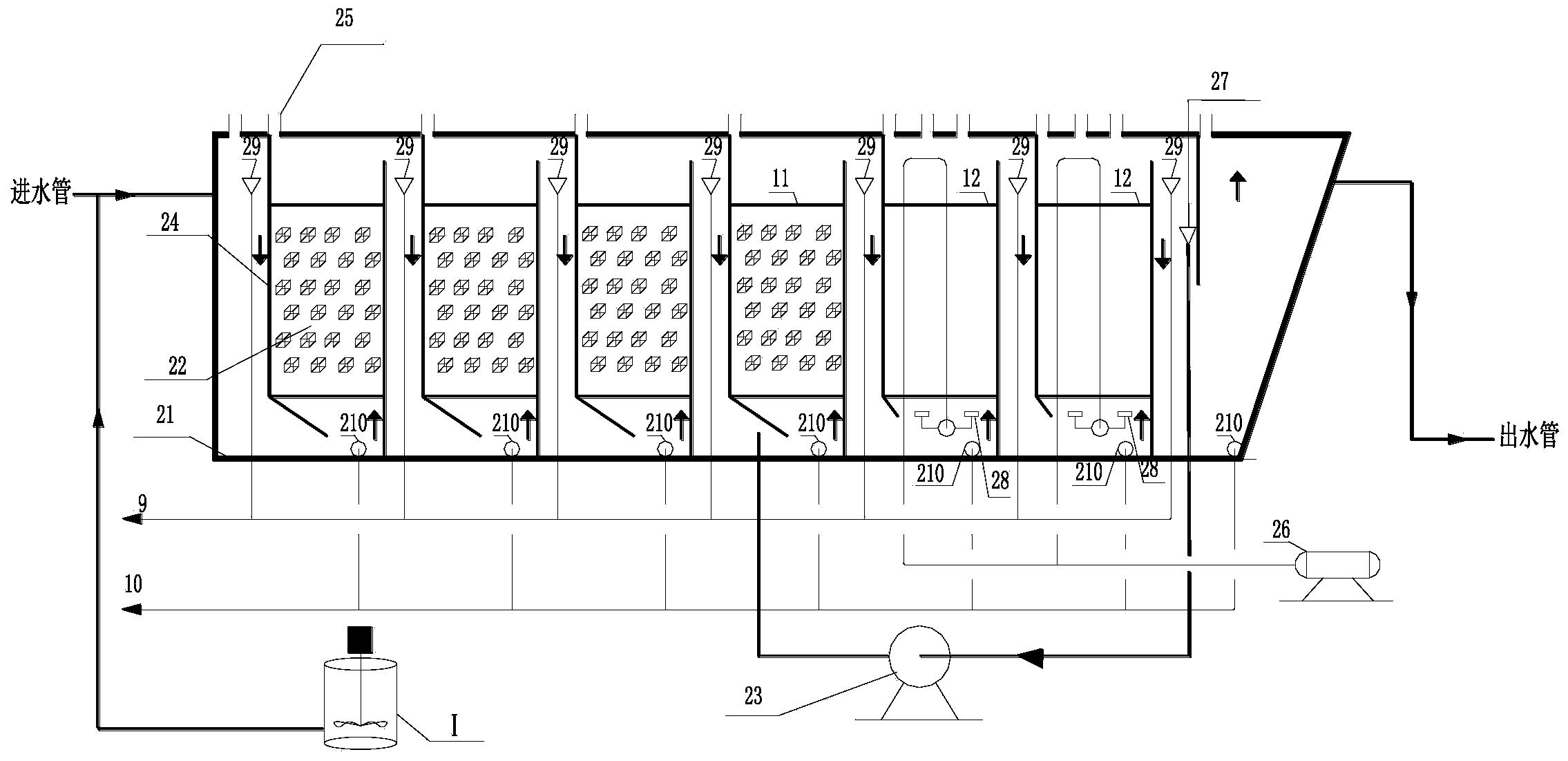

1.一种化学驱油田采出水用的微生物一体化反应器,为折流板反应器,其特征在于,包括箱体,箱体一侧的上部设有水相进口,对侧的上部设有水相出口,底部设有与污泥干化池相连的泥相出口,上部设有与收油罐相连的油相出口,顶部设有排气口;所述箱体内部沿水流方向由折流板分隔成厌氧室、缺氧室、好氧室和沉淀室;在所述厌氧室、缺氧室和好氧室中均设有含有微生物的填料床,填料床中的优势菌群均为嗜盐且嗜碱的微生物。

2.根据权利要求1所述微生物一体化反应器,其特征在于,所述厌氧室、缺氧室、好氧室和沉淀室顶部设有移动盖板及排气口;所述厌氧室、缺氧室和好氧室中的填料床填充有活性污泥与填料的混合物,活性污泥中含有微生物;优选的,活性污泥在每一厌氧室、缺氧室或好氧室中的投加量为其单格容积的20%~30%。

3.根据权利要求2所述微生物一体化反应器,其特征在于,所述好氧室内设有与风机连接的、给所述好氧室提供空气的曝气释放器。

4.根据权利要求1-3任一所述微生物一体化反应器,其特征在于,所述厌氧室串联设置三个,以产酸菌和硫酸盐还原菌等嗜盐、嗜碱微生物为优势菌群,其中的填料为悬浮填料,其填充率分别为各厌氧室单格容积的20%-40%,25%-45%,30%-50%。

5.根据权利要求1-3任一所述微生物一体化反应器,其特征在于,所述好氧室串联设置两个,以硝化细菌、氨氧化细菌等嗜盐、嗜碱微生物为优势菌群,其中的填料为组合填料,其水平间距为150mm-200mm。

6.根据权利要求1-3任一所述微生物一体化反应器,其特征在于,所述缺氧室设有一个,以反硝化细菌等嗜盐、嗜碱微生物为优势菌群,其中的填料为悬浮填料,其填充率为缺氧室单格容积的40%-60%。

7.根据权利要求1-6任一所述微生物一体化反应器,其特征在于,所述好氧室和沉淀室之间设有回流管,回流管经回流泵与缺氧室底部的回流口连通。

8.根据权利要求1-7任一所述微生物一体化反应器,其特征在于,所述箱体上的水相进口还与盛放有营养剂的加药装置相连,用于向微生物一体化反应器中添加营养剂。

9.一种油田化学驱采出水的生物处理方法,其特征在于,使用权利要求1-7任一所述的微生物一体化反应器,将经气浮沉降罐进行油、水、泥三相初步分离的油田化学驱采出水排入微生物一体化反应器中,同时向微生物一体化反应器中加入营养剂,所述采出水和营养剂混合后依次填充厌氧室、缺氧室、好氧室和沉淀室,分别控制厌氧室、缺氧室和好氧室的氧化还原电位,使得不同嗜盐、嗜碱微生物大量繁殖成为优势菌群,以降解采出水中的有机物,将油相和悬浮固体杂质从水相中分离,并使油相和泥相分别排至收油罐和污泥干化池,水相排入下一级处理装置;

具体为:所述油田化学驱采出水排入微生物一体化反应器,通过加药装置向微生物一体化反应器中加入营养剂后依次进行厌氧、缺氧、好氧的反应,降解油田化学驱采出水中的表面活性剂、聚合物和石油等有机物,使得油、水、泥三相分离;油相和泥相分别排至收油罐和污泥干化池,水相排入下一级处理装置。

10.根据权利要求9所述生物处理方法,其特征在于,所述营养剂含50mg/L~100mg/L的葡萄糖、亚硫酸钠(或硫酸钠)、亚硝酸钠(硝酸钠)、磷酸二氢钾等,亚硫酸钠、亚硝酸钠、磷酸二氢钾与葡萄糖的浓度比为BOD5:SO32-(SO42-):N:P=200:100:5:1,其中BOD5为加入葡萄糖后采出水中的有机物含量。

说明书

一种化学驱油田采出水用的微生物一体化反应器及生物处理方法

技术领域

本发明涉及水处理技术领域,特别是涉及化学驱油田采出水用的微生物一体化反应器及生物处理方法,其中该微生物一体化反应器及生物处理方法可用于化学驱采出水,尤其适用于复杂化学驱采出水,如高含聚采出水、二元复合驱采出水、三元复合驱采出水。

背景技术

在油田开发后期为了提高原油采收率,会选择某些注入井,通过其向地下注入含有碱、表面活性剂和聚合物的化学驱油剂用于开采原油,这种采油方式称为三元复合驱驱油技术(简称三元复合驱),含有碱、表面活性剂和聚合物的化学驱油剂称为三元复合驱油剂体系,简称三元复合体系。三元复合驱驱油具体为:通过注入井向地下注入三元复合体系,由于三元复合体系可提高原油的稠化能力、降低原油的界面张力,因而具有洗油等能力,在驱油过程中各组分与地层中矿物质发生的反应可发挥协同效应,表现为:三元复合体系注入地下后对原油发挥吸附和捕集作用,从而将地层中的原油溶解、携带。这一过程中三元复合体系与原油形成油水气混合液(即采出液),由抽油机经采出井提升至地面,然后进行气与油、水的三相分离,分别得到天然气、原油和含油污水(即三元复合驱采出水)。分别采用聚合物、含聚合物和表面活性剂(或含聚合物和碱)的二元复合驱油剂体系作为驱油剂驱油,得到的含油污水,即为含聚采出水、二元复合驱采出水。由于聚合物是化学驱驱油的基础,因此,以上聚合物驱、二元复合驱、三元复合驱统称为化学驱。

采出水通常需通过注水井回注地下。将采出水回注地下一方面能够补充地层亏空,另一方面可解决污水排放的环保问题。此外采出水还可进一步驱油,从而提高驱油采收率。为了节约水资源,采出水还可用于配制驱油剂注入体系,即采出水用于配制或稀释聚合物驱油剂、二元复合驱油剂、三元复合驱油剂,即:使用采出水或清水作为聚合物的溶剂将聚合物溶解配制得到聚合物母液,然后再用采出水稀释聚合物母液得到驱油剂。然而,为了防止污染环境和堵塞地层,采出水需要经处理达到油田回注水水质控制指标中要求的含油量、悬浮固体含量、粒径中值(中华人民共和国石油天然气行业标准SY/T5329-2012碎屑岩油藏注水水质指标及分析方法中的规定)等指标后,才能作为回注水通过注水井回注地下或用于配制驱油剂注入体系。

现有化学驱采出水的处理多采用“沉降+过滤”结合的处理系统和处理工艺,其中沉降段多采用“自然沉降”、“混凝沉降”、“溶气浮选”等设备和对应的工艺,同时通过配合投加浮选剂、混凝剂等化学药剂来实现采出水的处理。然而,随着油田化学驱采出水的大面积推广应用,大分子聚合物的注入,采出水的成分更加复杂,对油田现有的处理系统和处理工艺带来了很大的冲击和影响,例如:药剂投加成本高、产渣量大、最终处理后出水水质达标率低,难以满足后续处理的水质要求,从而限制了油田化学驱的进一步推广。

因此,研发一套能够用于油田化学驱采出水的处理设备和方法势在必行。

发明内容

本发明的目的是针对现有技术中存在的技术缺陷,第一方面,提供一种微生物一体化反应器,能够大幅度提高沉降段处理效能。该化学驱油田采出水用的微生物一体化反应器,为折流板反应器,包括箱体,箱体一侧的上部设有水相进口,对侧的上部设有水相出口,底部设有与污泥干化池相连的泥相出口,上部设有与收油罐相连的油相出口,顶部设有排气口;所述箱体内部沿水流方向由折流板分隔成厌氧室、缺氧室、好氧室和沉淀室;在所述厌氧室、缺氧室和好氧室中均设有含有微生物的填料床,填料床中的优势菌群均为嗜盐且嗜碱的微生物。

所述厌氧室、缺氧室、好氧室和沉淀室顶部设有移动盖板及排气口;所述厌氧室、缺氧室和好氧室中的填料床填充有活性污泥与填料的混合物,活性污泥中含有微生物;优选的,活性污泥在每一厌氧室、缺氧室或好氧室中的投加量为其单格容积的20%~30%。

所述好氧室内设有与风机连接的、给所述好氧室提供空气的曝气释放器。

所述厌氧室串联设置三个,以产酸菌和硫酸盐还原菌等嗜盐、嗜碱微生物为优势菌群,其中的填料为悬浮填料,其填充率分别为各厌氧室单格容积的20%-40%,25%-45%,30%-50%。

所述好氧室串联设置两个,以硝化细菌、氨氧化细菌等嗜盐、嗜碱微生物为优势菌群,其中的填料为组合填料,其水平间距为150mm-200mm。

所述缺氧室设有一个,以反硝化细菌等嗜盐、嗜碱微生物为优势菌群,其中的填料为悬浮填料,其填充率为缺氧室单格容积的40%-60%。

所述好氧室和沉淀室之间设有回流管,回流管经回流泵与缺氧室底部的回流口连通。

所述箱体上的水相进口还与盛放有营养剂的加药装置相连,用于向微生物一体化反应器中添加营养剂。

第二方面,本发明提供一种油田采出水的生物处理方法,使用上述微生物一体化反应器,将经气浮沉降罐进行油、水、泥三相初步分离的油田化学驱采出水排入微生物一体化反应器中,同时向微生物一体化反应器中加入营养剂,所述采出水和营养剂混合后依次填充厌氧室、缺氧室、好氧室和沉淀室,分别控制厌氧室、缺氧室和好氧室的氧化还原电位,使得不同嗜盐、嗜碱微生物大量繁殖成为优势菌群,以降解采出水中的有机物,将油相和悬浮固体杂质从水相中分离,并使油相和泥相分别排至收油罐和污泥干化池,水相排入下一级处理装置;

具体为:所述油田化学驱采出水排入微生物一体化反应器,通过加药装置向微生物一体化反应器中加入营养剂后依次进行厌氧、缺氧、好氧的反应,降解油田化学驱采出水中的表面活性剂、聚合物和石油等有机物,使得油、水、泥三相分离;油相和泥相分别排至收油罐和污泥干化池,水相排入下一级处理装置。

厌氧一室:水力停留时间3h~6h,上向流区流速0.6m/h~2.0m/h,折流区冲击流速2.40mm/s。上向流区填装悬浮填料,填充率30%左右;

厌氧二室:水力停留时间3h~6h,上向流区流速0.6m/h~2.0m/h,折流区冲击流速2.40mm/s。上向流区填装悬浮填料,填充率35%左右;

厌氧三室:水力停留时间3h~6h,上向流区流速0.6m/h~2.0m/h,折流区冲击流速2.40mm/s。上向流区填装悬浮填料,填充率40%左右;

缺氧室:水力停留时间3h~6h,上向流区流速0.6m/h~2.0m/h,折流区冲击流速2.40mm/s。上向流区填装悬浮填料,填充率50%左右;

好氧一室:水力停留时间3h~6h,上向流区填装组合填料,组合填料根据填料压片直径选择适宜的间距安装即可,气液比10:1~15:1;

好氧二室:水力停留时间3h~6h,上向流区填装组合填料,组合填料根据填料压片直径选择适宜的间距安装即可,气液比10:1~15:1,回流比50%~100%。

所述营养剂含50mg/L~100mg/L的葡萄糖、亚硫酸钠(或硫酸钠)、亚硝酸钠(硝酸钠)、磷酸二氢钾等,亚硫酸钠、亚硝酸钠、磷酸二氢钾与葡萄糖的浓度比为BOD5:SO32-(SO42-):N:P=200:100:5:1,其中BOD5为加入葡萄糖后采出水中的有机物含量。

本发明提供了化学驱油田采出水的微生物一体化反应器及生物处理方法,具有以下优点:(1)该反应器为一体化设备,实现了“厌氧+缺氧+好氧”的串联处理。(2)该反应器结构简单,无需结构较为复杂的三相分离器,同时在一个反应器中可实现多相多级厌氧、缺氧及好氧处理,而采用其它工艺来实现多相多级生物处理,则至少需要三个或三个以上的反应器。(3)水流流态整体为推流,每一单格为全混流,且水的流动呈下、上交替进行这种相结合的复合型流态,容积利用率高(即死水区少)。(4)该反应器采用多次折流,延长水流在反应器内的流径,从而促使微生物与污水充分接触,微生物利用率高,处理能力强。(5)该反应器按照“分级处理、厌氧先行、好氧把关”的原则,使微生物在一个反应器中的不同区域生长,与不同阶段的进水基质接触,避免了不同微生物种群间生态幅的过多重叠,实现了生物相的分离。同时充分利用化学驱油田采出水的水质特点,为每个区创造了不同的氧化还原体系,充分利用了不同种群微生物的共代谢协同作用。(6)该反应器除少量投加必要的营养剂外,无需其它药剂,运行费用低。(发明人赵秋实;曹振锟;陈忠喜;古文革;舒志明;徐忠凯;张岳)