申请日2019.12.24

公开(公告)日2020.04.03

IPC分类号C02F9/14; C02F101/20

摘要

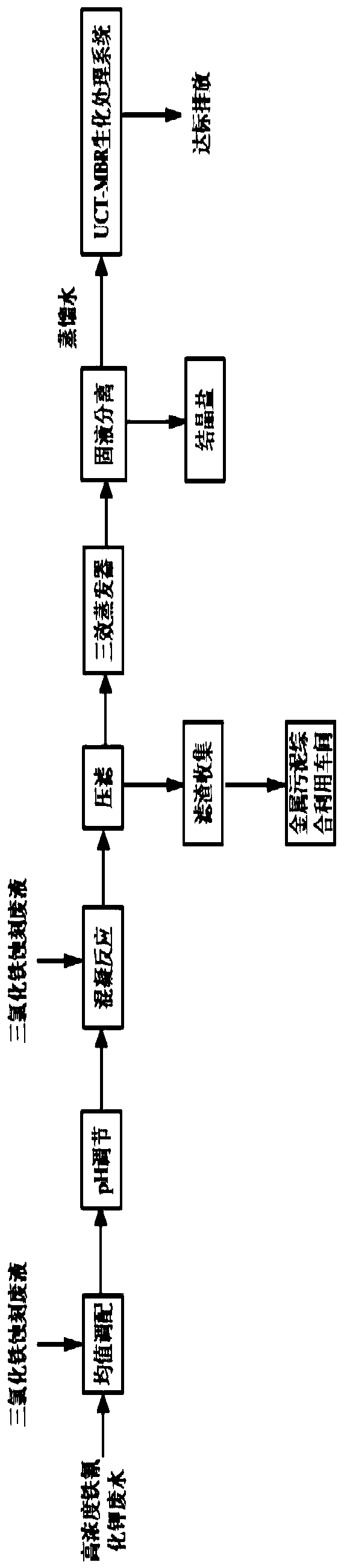

本发明关于一种利用三氯化铁蚀刻废液协同处理含铁氰化钾废水的方法,包括以下步骤:(1)均值调配,混凝沉淀:利用三氯化铁蚀刻废液中含有的大量H+、Cu2+、Fe2+对含铁氰化钾废水进行pH调节、混絮凝及沉淀;(2)固液分离:采用压滤机,对含铁氰化钾废水中的铁氰酸根离子形成铁氰化亚铁和铁氰化铜沉淀进行固液分离,滤饼送至金属污泥处置工段,滤液收集后送至蒸发脱盐装置;(3)蒸发脱盐:利用三效蒸发器对经过过滤处理的清液进行蒸发、浓缩、结晶脱盐;(4)生化处理:经过三效蒸发器蒸馏处理后冷凝的蒸馏水结合生活污水,进入UCT-MBR组合工艺生化处理系统。上述方法,实现三氯化铁蚀刻废液以及铁氰化钾废水无毒化和无害化处理,避免了环境污染。

权利要求书

1.一种利用三氯化铁蚀刻废液协同处理含铁氰化钾废水的方法,其特征在于,包括以下步骤:

(1)均值调配,混凝沉淀:利用三氯化铁蚀刻废液中含有的大量H+、Cu2+、Fe2+对含铁氰化钾废水进行pH调节、混絮凝及沉淀;

(2)固液分离:采用压滤机,对含铁氰化钾废水中的铁氰酸根离子形成铁氰化亚铁和铁氰化铜沉淀进行固液分离,滤饼送至金属污泥处置工段,滤液收集后送至蒸发脱盐装置;

(3)蒸发脱盐:利用三效蒸发器对经过过滤处理的清液进行蒸发、浓缩、结晶脱盐;

(4)生化处理:经过三效蒸发器蒸馏处理后冷凝的蒸馏水结合生活污水,进入UCT-MBR组合工艺生化处理系统。

2.根据权利要求1所述的利用三氯化铁蚀刻废液协同处理含铁氰化钾废水的方法,其特征在于,所述步骤(1)混凝沉淀工序中,铁氰化钾废水被送入反应釜后,三氯化铁蚀刻废液作为生产辅料添加入反应釜,先通过三氯化铁蚀刻废液调节铁氰化钾废水pH在5~9,再利用利用Cu2+、Fe2+等金属离子的混凝沉淀作用将铁氰酸根离子形成铁氰化亚铁蓝色沉淀和铁氰化铜黄色沉淀,三氯化铁蚀刻废液和铁氰化钾废水添加比例(w/w)控制在(1~5):8。

3.根据权利要求1所述的利用三氯化铁蚀刻废液协同处理含铁氰化钾废水的方法,其特征在于,所述步骤(3)蒸发脱盐处理工序中,采用三效蒸发器对滤液进行蒸发、浓缩、结晶脱盐,将废水中通过化学转化得到的化合物均以结晶盐的形式产出,既保障了后端生化处理的进水需求,同时也进一步去除废水的有毒有害成分。

说明书

利用三氯化铁蚀刻废液协同处理含铁氰化钾废水的方法

技术领域

本发明属于危险废物无害化处理和资源化利用技术领域,尤其涉及一种利用三氯化铁蚀刻废液协同处理含铁氰化钾废水的方法。

背景技术

玻璃加工企业制作产品时,如玻璃镜片、玻璃表壳、手机玻璃屏等,玻璃成品丝印后需要一道清洗工序,其洗涤剂通常采用铁氰化钾配比而成的混合溶液,致使企业生产过程中产生一定量含铁氰化钾的废水。该类废水污染物主要以COD Cr、铁氰化钾和SS为主,废水呈碱性且可生化性较差。该类生产废水虽然水质污染物不多,水量不大,但是污染物浓度高,且具有较高毒性,采用传统的方法难以达到排放标准。

目前,工业上针对含氰废液处理工艺主要有两级氯碱氧化法、电解法等;针对铁氰化钾废水的处理目前存在的专利很少,传统处理工艺也大都采用氯碱氧化法、电解法等。公开号为CN106698788A的一种处理含铁氰化钾废水方法,包括:取含铁氰化钾废水加入铝片,然后静置待废液无气泡产生,反应后过滤,得A溶液;A溶液加入沉铁剂反应,过滤;所得泥污作含氰泥污处理,过滤得B溶液;B溶液并入废水处理系统,最终排放废水达到国家废水排放标准。该发明通过铝预先处理,然后加入沉铁剂使铁氰化钾完全沉淀;增加了处理成本,同时反应所产生的氢气会对环境产生一定危害。

本发明方法针对三氯化铁蚀刻废液和含铁氰化钾废水处理的复杂特征,采用均值调配-混凝沉淀-固液分离-蒸发脱盐-生化组合工艺协同处理,既实现三氯化铁蚀刻废液的无害化处理和资源化利用,又实现了铁氰化钾废水无毒化和无害化处理,最终废水达标排放,既达到“以废治废”的目的,又节约了处理成本,同时还避免了环境污染。

发明内容

针对以上问题,本发明的目的是提出一种利用三氯化铁蚀刻废液和含铁氰化钾废水处理的方法,采用均值调配-混凝沉淀-固液分离-蒸发脱盐-生化组合工艺协同处理主要成分为铁氰化钾的毒性废水。主要解决目前存在的以下几个问题:(1)常规方法处理三氯化铁蚀刻废液成本高;(2)常规方法处理含铁氰化钾废水成本高;(3)运行操作要求比较高,处理成本高。

本发明的目的是通过以下技术方案实现的:一种利用三氯化铁蚀刻废液协同处理含铁氰化钾废水的方法,主要针对三氯化铁蚀刻废液和含铁氰化钾废水,即铁含量不低于20%(w%),铁氰化钾含量不低于0.5%(w%),采用均值调配-混凝沉淀-固液分离-蒸发脱盐-生化组合工艺协同处理,具体如下:

(1)均值调配,混凝沉淀:三氯化铁蚀刻废液中主要组分为废酸和金属离子Cu2+、Fe2+等,先有效利用H+调节含铁氰化钾废水pH=5~9,再利用Cu2+、Fe2+混凝沉淀作用含铁氰化钾废水中的铁氰酸根离子形成铁氰化亚铁和铁氰化铜沉淀,进而达到铁氰化钾废水的无毒化和无害化处理。三氯化铁蚀刻废液和铁氰化钾废水添加比例(w/w)控制在(1~5):8。经过混凝沉淀反应铁氰化钾废水中铁氰酸根脱除效率可达99%以上,三氯化铁蚀刻废液中Cu2+、Fe2+去除率可达95%。

(2)固液分离:采用压滤机,对含铁氰化钾废水中的铁氰酸根离子形成铁氰化亚铁和铁氰化铜沉淀进行固液分离,滤饼送至金属污泥处置工段,滤液收集后送至蒸发脱盐装置。

(3)蒸发脱盐:利用三效蒸发器对经过过滤处理的清液进行蒸发、浓缩、结晶脱盐,此过程不仅能达到浓缩脱盐的目的,更深一步去除废水中的有毒成分铁氰酸根,为无毒无害化提供有力保障。

(4)生化处理:经过三效蒸发器蒸馏处理后冷凝的蒸馏水结合生活污水,进入UCT-MBR组合工艺生化处理系统,最终处理至达到广东省《水污染物排放限值标》DB44/26-2001第二时段一级标准后排放。生化处理工艺也可采用A2/O-MBR处理工艺或类似工艺。

本发明处理效果是:本发明利用三氯化铁蚀刻废液协同处理含铁氰化钾废水,采用均值调配-混凝沉淀-固液分离-蒸发脱盐-生化组合工艺,具有运行稳定、管理方便、运行成本低、废水稳定达标等特点,在生产运用中可以大幅度减少三氯化铁蚀刻废液和含铁氰化钾废水对环境的污染,达到“以废治废”目的,同时具备很好的环境效益和社会效益。(发明人曾辉;李红玲;黄显延;蒋思宏)