申请日2019.12.23

公开(公告)日2020.04.03

IPC分类号C22B1/24; C22B7/00; C22B5/10; C22B15/00; C22B23/02; C04B7/147

摘要

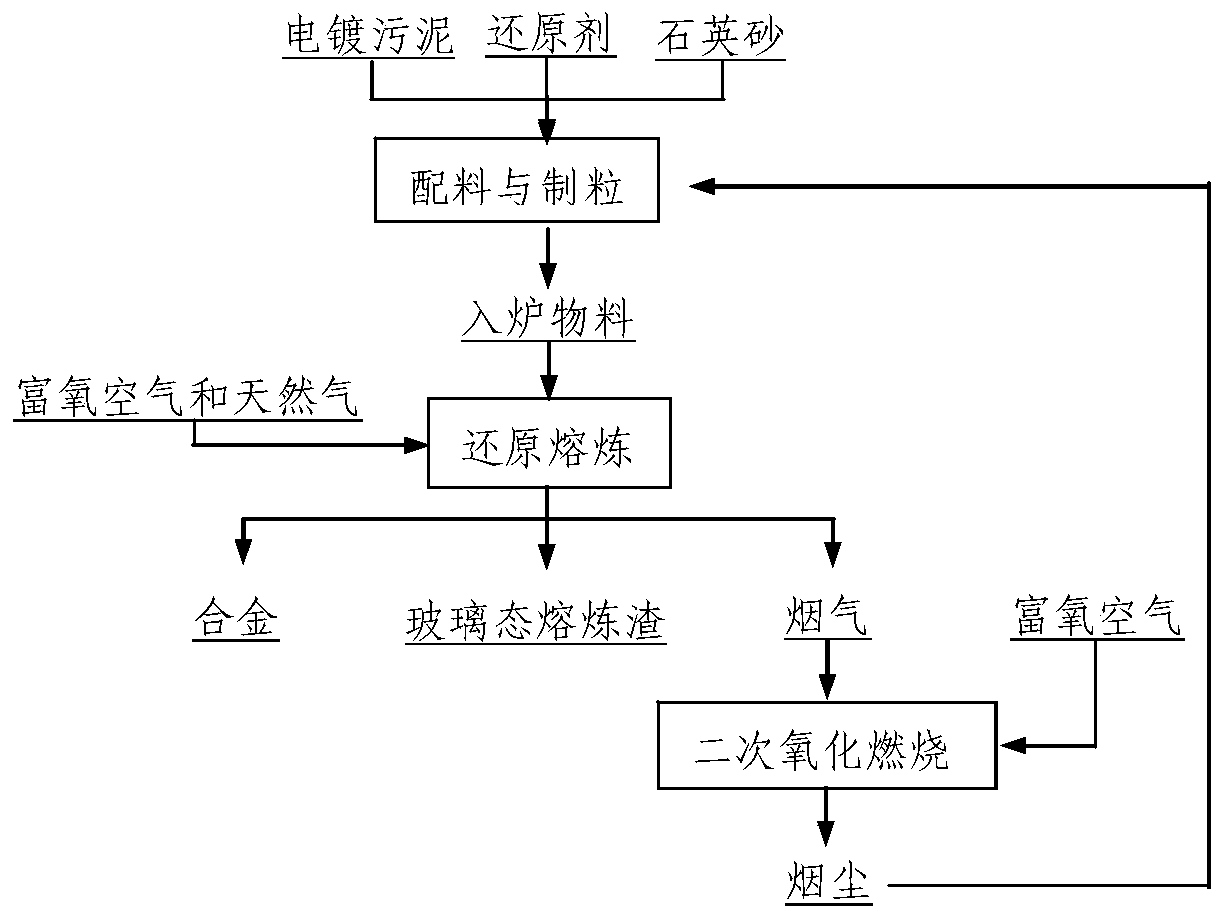

一种无害化处置电镀污泥的方法,本发明将电镀污泥与还原剂、石英砂按照一定比例进行配料后,在制粒机中进行混合制粒,得到入炉物料;将入炉物料加入熔炼炉中,通入天然气和氧气并控制还原气氛进行还原熔炼,得到玻璃态熔炼渣和合金。本发明得到的熔炼渣不再是具有浸出毒性特征的危险废物,可做建筑材料等使用;合金则进一步分离与提纯,还原熔炼可以高效回收电镀污泥中的有价金属,其中铜、镍的回收率可以达到90%以上,有价金属的回收效益好、劳动强度低、处理时间短、操作环境友好、工艺成熟可靠。

权利要求书

1.一种无害化处置电镀污泥的方法,其特征在于包括以下步骤:

A配料与制粒

将电镀污泥与石英砂、还原剂进行配料,控制加入的石英砂满足熔炼渣型初始要求为FeO与SiO2质量比为1.0~2.0∶1,控制还原剂的质量为电镀污泥质量的15%~35%;将配料加入制粒机中进行混合和制粒,混匀后的入炉物料粒度为6~25mm,含水量是5%~10%;

B还原熔炼

将制粒后的入炉物料加入熔炼炉中,熔炼温度控制在1350~1600℃,维持熔炼炉内下部合金熔体的深度为15~30cm,炉内上部熔炼渣熔体的深度为60~110cm,在合金和熔炼渣交界面上方20~30cm处通入天然气,通入的天然气气体体积与入炉炉料重量的体积重量比为10~50∶1,其中天然气气体体积单位为Nm3,入炉炉料重量单位为吨;在合金和熔炼渣交界面上方40~55cm处通入氧气体积浓度为21%~85%的富氧空气,富氧空气由工业氧气和空气配制,工业氧气气体体积与入炉炉料重量的体积重量比为50~200∶1,其中氧气气体体积单位为Nm3,入炉炉料重量单位为吨;在熔炼炉内熔炼渣熔体表面上方60~80cm处设置风口,控制喷入氧气的体积百分浓度为21%~85%的富氧空气,喷入的氧气量为按下式计算的理论消耗量的1.0~1.1倍,

2CO+O2=2CO2

在上述条件下熔炼30~80min后,依次放出部分合金和部分熔炼渣,再加入下一批入炉物料;熔炼过程中所产生的烟尘经负压收尘冷却降温后,返回配料与制粒过程。

2.如权利要求1所述的无害化处置电镀污泥的方法,其特征在于:所述的石英砂合SiO2≥90%。

3.如权利要求1所述的无害化处置电镀污泥的方法,其特征在于:所述的还原剂为粉煤或焦炭。

4.如权利要求3所述的无害化处置电镀污泥的方法,其特征在于:所述的粉煤为无烟煤,粒度是5~20mm,以质量百分比计,固定碳含量≥65%;所述的焦炭粒度为3~20mm,以质量百分比计,固定碳含量≥80%。

5.如权利要求1所述的无害化处置电镀污泥的方法,其特征在于:所述的工业氧气,氧气的体积百分浓度≥99%。

6.如权利要求1所述的无害化处置电镀污泥的方法,其特征在于:所述的电镀污泥中,主要元素的质量含量范围为:Fe 5.0%~25.0%,Si 0.5%~10.0%,Al 2.0%~6.0%,Ca1.0%~10.0%,Ba 0.1%~0.5%,Cr 0.1%~10.0%,Cu 0.1%~10.0%,Ni 0.1%~10.0%,Pb 0.1%~5.0%,Zn 0.1%~10.0%。

说明书

一种无害化处置电镀污泥的方法

技术领域

本发明涉及冶金领域中火法冶金过程,是一种有效无害化处置电镀污泥的方法。

技术背景

电镀污泥是指电镀厂处理其废水所产生的固体废弃物,目前电镀废水的主要处理方式是加入碱液使其形成沉淀,该方法是产生电镀污泥的主要来源。它具有易积累、不稳定、易流失等特点,如不加以妥善处理,任意堆放,则将引起严重的二次污染。其直接后果是污泥中的铜、镍、锌和铬等重金属在雨水淋溶作用下,将沿着污泥→土壤→农作物→人体的路径迁移,引起地表水、土壤、地下水的再生污染,危及生物链并造成严重的危害。

目前,电镀污泥处理方式主要集中在无害化处置和资源化处理两种方案。无害化处置是直接对电镀污泥进行稳定化、固定化处理,然后进行安全填埋或作其他用途。发明专利CN105948589A(薛强,等.一种电镀污泥无害化处理的方法.中国,201610320885.2[P].2018-09-18)中,将电镀污泥与生石灰和脱硫石膏破碎混合,得到改性电镀污泥,然后将改性污泥与粉煤灰搅拌均匀;再加入复合激发剂(工业级固态Na2SiO3、KOH粉末和水的混合物),使用加压成型方式制得电镀污泥实块;在室温环境下养护7~28天,得到电镀污泥固化体。但是,此工艺存在周期长、工艺复杂等缺点。盛嘉伟等在发明专利CN107117843A(一种玻璃质固化电镀污泥的方法.中国,201710419762.9[P].2019-4-16)中提出,将粒状电镀污泥加入到合有玻璃粉、高岭土和膨润土的悬浊液中,包裹电镀污泥颗粒的表面,然后将复合粒子干燥8-12小时,马弗炉中煅烧3-4h,得到玻璃质固化粒状电镀污泥颗粒。然而,该方案仍存在耐腐蚀性差、重金属被浸出的风险。

资源化处理电镀污泥通常是以湿法冶金手段回收分离并合理利用重金属,其处理过程一般包括预处理、浸出、液相重金属的净化富集和回收产品四个步骤。尽管该方案能够回收其中大部分有价金属,但处理成本高,产出的大量残渣仍为危险废物,没有从根本上解决电镀污泥的毒性问题。

发明内容

本发明的目的在于提供一种无害化处置电镀污泥的方法。

本发明为了达到上述目的采用的技术方案是:将电镀污泥与还原剂、石英砂按照一定比例进行配料后,在制粒机中进行混合制粒,得到入炉物料;将入炉物料加入熔炼炉中,通入天然气和氧气并控制还原气氛进行还原熔炼,得到玻璃态熔炼渣和合金。熔炼渣不再是具有浸出毒性特征的危险废物,可做建筑材料等使用;合金则进一步分离与提纯。

具体的工艺过程与技术参数如下:

1配料与制粒

将电镀污泥与石英砂、还原剂等进行称重配料,控制加入的石英砂满足熔炼渣型初始要求为FeO与SiO2质量比为1.0~2.0∶1,控制还原剂的质量为电镀污泥质量的15%~35%;然后,将电镀污泥、石英砂、还原剂等加入制粒机中进行混合和制粒,混匀后的入炉物料粒度为6~25mm和含水5%~10%。

2还原熔炼

将制粒后的入炉物料加入熔炼炉中,熔炼温度控制在1350~1600℃,维持熔炼炉内下部合金熔体的深度为15~30cm以及炉内上部熔炼渣熔体的深度为60~110cm,在合金和熔炼渣交界面上方20~30cm处通入天然气,通入的天然气气体体积与入炉炉料重量的体积重量(Nm3:吨)比为10~50∶1;在合金和熔炼渣交界面上方40~55cm处通入体积浓度为21%~85%的富氧空气,通入的工业氧气气体体积与入炉炉料重量的体积重量(Nm3:吨)比为50~200∶1;在熔炼炉内熔炼渣熔体表面上方60~80cm处设置风口,控制喷入氧气的体积百分浓度为21%~85%的富氧空气,喷入的氧气量为按反应式(9)计算的未反应CO理论消耗量的1.0~1.1倍。在上述条件下熔炼30~80min后,依次放出部分合金和部分熔炼渣后,再加入下一批入炉物料。熔炼过程中所产生的烟尘经负压收尘冷却降温后,返回配料与制粒过程。

熔炼过程中发生的主要化学反应为:

2C+O2=2CO↑ (1)

2CH4+3O2=2CO↑+4H2O (2)

4Fe(OH)3+3C=4Fe+3CO2↑+6H2O (3)

4Cr(OH)3+3C=4Cr+3CO2↑+6H2O (4)

2Cr(OH)3+3C=2Cr+3CO↑+3H2O (5)

2Ni(OH)2+C=2Ni+CO2↑+2H2O (6)

2Cu(OH)2+C=2Cu+CO2↑+2H2O (7)

2Zn(OH)2+C=2Zn+CO2↑+2H2O (8)

2CO+O2=2CO2 (9)

所述的石英砂合SiO2≥90%。

所述的还原剂为粉煤或焦炭,其中要求粉煤为无烟煤,粒度5~20mm,以质量百分比计的固定碳含量≥65%;要求焦炭粒度为3~20mm,以质量百分比计的固定碳含量≥80%。

所述的工业氧气,氧气的体积百分浓度≥99%;以氧气体积百分浓度计的富氧空气,系由工业氧气和空气配制。

所述的电镀污泥中,质量含量范围为:Fe 5.0%~25.0%,Si 0.5%~10.0%,Al2.0%~6.0%,Ca 1.0%~10.0%,Ba 0.1%~0.5%,Cr 0.1%~10.0%,Cu 0.1%~10.0%,Ni 0.1%~10.0%,Pb 0.1%~5.0%,Zn 0.1%~10.0%。

本发明相对于电镀污泥传统处理技术具有以下优点:(1)还原熔炼可以高效回收电镀污泥中的有价金属,其中铜、镍的回收率可以达到90%以上;(2)该方法可以实现电镀污泥熔炼后产出的熔炼渣不属于危险废物,能够通过《GB5085.3-2007危险废物鉴别标准浸出毒性鉴别》测试,且熔炼渣的玻璃体含量大于85%;(3)该方法可有效控制炉内气氛,显著抑制熔炼渣中铜、镍、锌等含量,维持熔炼炉内反应温度,实现生产的连续稳定运行;(4)本发明对于有价金属的回收效益好、劳动强度低、处理时间短、操作环境友好、工艺成熟可靠。(发明人张杜超;任冠行;杨天足;刘伟锋;陈霖;刘若麟)