申请日2019.12.23

公开(公告)日2020.04.17

IPC分类号C02F11/13; F23G7/00; F23G5/44; F23J15/06

摘要

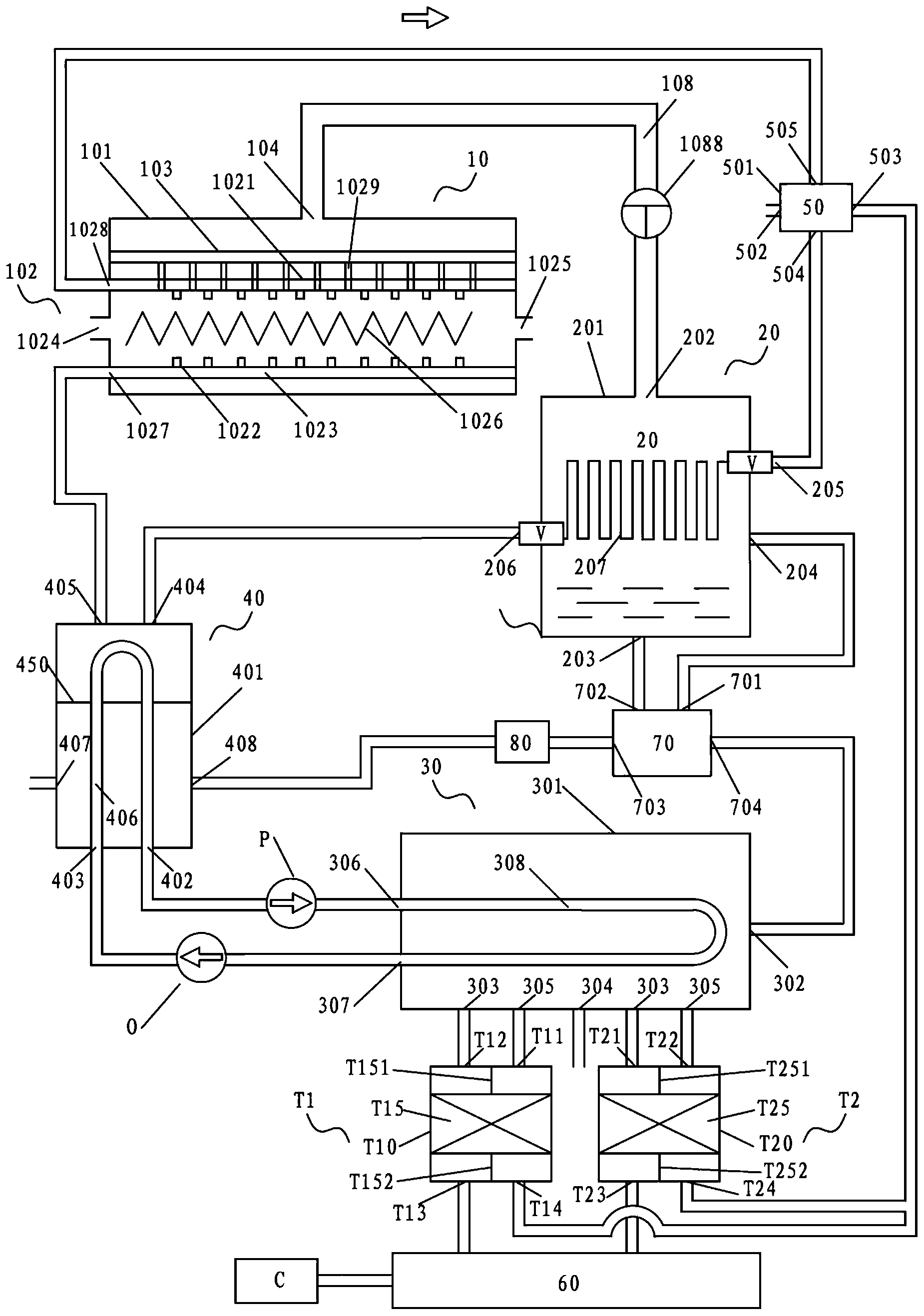

本发明公开一种节能污泥干化处理系统,包括:真空加热单元、焚烧单元、真空冷却单元及熔盐换热单元,真空冷却单元包括:高温气体入口、冷凝水出口、低温气体出口、低温液体入口及中温液体出口,真空冷却单元的高温气体入口与真空加热单元相连通;焚烧单元包括:焚烧炉、焚烧气体入口、助燃气入口烟气排放口、冷熔盐入口及热熔盐出口,焚烧气体入口与真空冷却单元的低温气体出口相连通;熔盐换热单元包括:冷熔盐出口、热熔盐入口、中温液体入口、及高温液体出口,冷熔盐出口与焚烧单元的冷熔盐入口相连通,热熔盐入口与焚烧单元的热熔盐出口相连通,中温液体入口与真空冷却单元的中温液体出口相连通,高温液体出口与真空加热单元相连通。

权利要求书

1.一种节能污泥干化处理系统,包括:真空加热单元及焚烧单元,其特征在于:还包括真空冷却单元及熔盐换热单元,

所述真空加热单元包括:罐体、容置于所述罐体中且与所述罐体纵向同轴的加热套体、容置于所述罐体中且设于所述加热套体的上方的气液分离装置、以及与所述气液分离器装置相连通且设于所述罐体的顶壁的混合气体出口,其中,所述加热套体包括:外壳体、内壳体、形成于所述外壳体与所述内壳体之间的加热腔室、设于所述内壳体的一侧壁的污泥入口、设于所述内壳体的另一侧壁的污泥出口、穿设于所述内壳体的内腔且两端分别对应于所述污泥入口及所述污泥出口之间的螺旋挤压装置、设于所述加热腔室的一侧壁的入水口、以及设于所述加热腔室的另一侧壁的出水口,所述内壳体的顶壁连接有若干个穿过所述外壳体顶壁且与所述气液分离器装置相连通的排气管,所述入水口与所述熔盐换热单元的高温液体出口相连通;

所述真空冷却单元包括:冷却罐体、设于所述冷却罐体顶壁的高温气体入口、设于所述冷却罐体底壁的冷凝水出口、设于所述冷却罐体一侧的低温气体出口及低温液体入口、设于所述冷却罐体另一侧的中温液体出口、以及设于所述冷却罐体内且两端分别连接于所述低温液体入口与所述中温液体出口之间的冷却管,所述真空冷却单元的高温气体入口与所述真空加热单元的混合气体出口相连通;

所述焚烧单元包括:焚烧炉、依次开设于所述焚烧炉的炉壁处的焚烧气体入口、助燃气入口、燃油入口、烟气排放口、冷熔盐入口、热熔盐出口、以及设于所述焚烧炉内的且两端分别连接于所述冷熔盐入口与热熔盐出口的加热熔盐管路,所述焚烧气体入口与所述真空冷却单元的低温气体出口相连通;

所述熔盐换热单元包括:换热壳体、设于所述换热壳体上的冷熔盐出口、热熔盐入口、中温液体入口、高温液体出口、设于所述换热壳体内且两端连接于所述冷熔盐出口及所述热熔盐入口之间的换热熔盐管路、两端连接于所述中温液体入口与所述高温液体出口之间的换热水管路,以及设于所述换热壳体内的电热设备,所述冷熔盐出口与所述焚烧单元的冷熔盐入口相连通,所述热熔盐入口与所述焚烧单元的热熔盐出口相连通,所述中温液体入口与所述真空冷却单元的中温液体出口相连通,所述高温液体出口与所述真空加热单元相连通。

2.如权利要求1所述的节能污泥干化处理系统,其特征在于,所述真空冷却单元的冷却管纵向螺旋状盘设于所述冷却罐体内。

3.如权利要求1所述的节能污泥干化处理系统,其特征在于,所述真空冷却单元与所述焚烧单元之间还设有引射装置,所述引射装置包括第一引射入口、第二引射入口、第三引射入口及引射出口,所述第一引射入口与所述真空冷却单元的所述低温气体出口相连通,所述第二引射入口与所述真空冷却单元的冷凝水出口相连通,所述第三入射入口与储存有空气的储气罐相连通,所述引射出口与所述焚烧单元的所述焚烧气体入口相连通。

4.如权利要求1所述的节能污泥干化处理系统,其特征在于,所述污泥入口及所述污泥出口分别设置密闭封盖,以便于系统启动时,所述加热套体内形成真空。

5.如权利要求1所述的节能污泥干化处理系统,其特征在于,所述内壳体的周壁环设有若干个内凸起以增大污泥的受热表面积。

6.如权利要求1所述的节能污泥干化处理系统,其特征在于,所述焚烧单元的所述焚烧炉上开设有两个所述烟气排放口及两个所述助燃气入口,所述焚烧单元还包括第一蓄热装置及第二蓄热装置,

其中,所述第一蓄热装置包括:第一蓄热壳体、设于所述第一蓄热壳体的内侧并与所述焚烧炉的一个所述烟气排放口相连接的第一端口、设于所述第一蓄热壳体的内侧并与所述焚烧炉的一个所述助燃气入口相连接的第二端口、设于所述第一蓄热壳体的外侧的第三端口及第四端口、以及设于所述第一蓄热壳体内的转动蓄热盘;

第二蓄热装置包括:第二蓄热壳体、设于所述第二蓄热壳体的内侧并与所述焚烧炉的另一个所述烟气排放口相连接的第一端口、设于所述第二蓄热壳体的内侧并与所述焚烧炉的另一个所述助燃气入口相连接的第二端口、设于所述第二蓄热壳体的外侧的第三端口及第四端口、以及设于所述第二蓄热壳体内的转动蓄热盘;

所述第一蓄热装置的第三端口及所述第二蓄热装置的第三端口分别通过排烟管道连接至烟囱,所述第一蓄热装置的第四端口及所述第二蓄热装置的第四端口分别通过管道连接至空气源。

7.如权利要求6所述的节能污泥干化处理系统,其特征在于,还包括冷却塔,所述冷却塔包括:塔体,设于所述塔体周壁处的冷空气入口、热空气出口、低温水出口、以及高温水入口,所述高温水入口与所述真空加热单元的出水口相连通,所述低温水出口与所述真空冷却单元的低温液体入口相连通,所述冷空气入口与空气源相连通,所述热空气出口与所述第一蓄热装置及所述第二蓄热装置的第四端口相连通。

8.如权利要求6所述的节能污泥干化处理系统,其特征在于,所述第一蓄热装置的第三端口与烟囱之间的排烟管道以及所述第二蓄热装置的第三端口与烟囱之间的排烟管道上设有除尘过滤装置。

9.如权利要求8所述的节能污泥干化处理系统,其特征在于,所述熔盐换热单元还包括:设于所述换热壳体上的低温气体入口及中温气体出口、以及设于所述换热壳体内且两端连接于所述低温气体入口及所述中温气体出口之间的换热气体管路,其中,所述低温气体入口与空气源相连通,所述中温气体出口与所述储气罐相连通。

10.如权利要求1所述的节能污泥干化处理系统,其特征在于,所述熔盐换热单元的所述冷熔盐出口与所述焚烧单元的冷熔盐入口之间的管路上设有冷熔盐输送泵,所述热熔盐入口与所述焚烧单元的热熔盐出口之间的管路上设有热熔盐输送泵。

说明书

节能污泥干化处理系统

技术领域

本发明涉及一种污泥处理系统,特别涉及一种污泥干化处理系统。

背景技术

污泥是由水和污水处理过程所产生的固体沉淀物质也可以认为是用物理法、化学法、物理化学法和生物法等处理废水时产生的沉淀物、颗粒物和漂浮物,是一种由有机残片、细菌菌体、无机颗粒、胶体等组成的极其复杂的非均质体。污泥的主要特性是含水率高(可高达99%以上),有机物含量高,容易腐化发臭,并且颗粒较细,比重较小,呈胶状液态。

现有的污泥干化过程中,内部的污泥与热气直接接触面积小,导致污泥烘干速度较慢,其次当污泥中的水分被蒸发时,蒸发的水汽直接排向外界,污泥中携带的异味会对空气造成一定的污染,并且浪费了大量的热能源,同时对环境也造成了极大的热负担和危害。

如中国专利申请CN105645733A公开的一种污泥干化焚烧系统及其焚烧工艺,污泥干化焚烧系统包括泥灰混合器、污泥造粒机、预热器、污泥干化床、多段焚烧炉、汽水分离器和废气净化装置;泥灰混合器通过第一污泥给料装置与污泥造粒机连接,污泥造粒机通过输料机与预热器连接,预热器依次通过第二污泥给料装置、污泥摊铺机与污泥干化床连接,污泥干化床通过螺旋输送式喂料机与多段焚烧炉连接;多段焚烧炉的出气口与预热器的进气口和污泥干化床的进气口均通过管道连接,预热器的出气口和污泥干化床的出气口均通过管道与汽水分离器的进气口连接,汽水分离器的出气口与多段焚烧炉的进气口和废气净化装置的进气口均通过管道连接。然而,该污泥干化焚烧系统及其焚烧工艺存在以下缺点或不足:(1)预热器及污泥干化床需要大量的外界提供的热能;(2)废气的余热能量利用不够充分。

又如中国专利申请CN107162379A公开的一种基于能量梯级利用的圆盘污泥干化系统,包括圆盘干化系统及压滤干化系统,圆盘干化系统包括壳体,壳体中安装有搅拌轴,搅拌轴上隔开安装有圆盘片,壳体的顶部设有污泥进口、蒸汽出口,底部设有干污泥出口,搅拌轴由一端的搅拌电机驱动,搅拌轴为空心结构,其一端为热蒸汽入口并插置有冷凝水导出管;压滤干化系统包括压滤系统、与压滤系统连接的进泥系统、抽真空系统、热水循环系统及污泥输出系统,进泥系统与压滤系统的进泥端连接,污泥输出系统与压滤系统的出泥端连接,抽真空系统用于保持压滤系统压滤污泥时为负压状态,热水循环系统与圆盘干化系统的蒸汽出口连接。然而,该基于能量梯级利用的圆盘污泥干化系统存在以下缺点或不足:(1)、圆盘干化系统需要温度极高的热蒸汽进行污泥干化,污泥干化时耗费能量大;(2)、没有有效将干化污泥排出废气中的有毒有害气体进行分离。

因此,提供一种能够提高污泥干化程度并有效提高余热能量利用率的节能污泥干化处理系统成为业内急需解决的问题。

发明内容

本发明的目的是提供一种节能污泥干化处理系统,其能够充分分离污泥干化挥发蒸汽中的有机废气,通过燃烧分解消除其对环境污染的同时,利用废气燃烧产生的部分热量不仅可对烘干污泥降温后的低温水再进行热交换,将形成的热水再进行低温真空烘干污泥,同时还可以利用另一部分能量进行蓄热,将冷却废气后产生的热空气进一步预热,最为助燃气提高废气的燃烧效果。

为了实现上述目的,本发明提供了一种节能污泥干化处理系统,包括:真空加热单元、焚烧单元、真空冷却单元及熔盐换热单元,真空冷却单元包括:冷却罐体、设于冷却罐体顶壁的高温气体入口、设于冷却罐体底壁的冷凝水出口、设于冷却罐体一侧的低温气体出口及低温液体入口、设于冷却罐体另一侧的中温液体出口、以及设于冷却罐体内且两端分别连接于低温液体入口与中温液体出口之间的冷却管,真空冷却单元的高温气体入口与真空加热单元的混合气体出口相连通;焚烧单元包括:焚烧炉、依次开设于焚烧炉的炉壁处的焚烧气体入口、助燃气入口、燃油入口、烟气排放口、冷熔盐入口、热熔盐出口、以及设于焚烧炉内的且两端分别连接于冷熔盐入口与热熔盐出口的加热熔盐管路,焚烧气体入口与真空冷却单元的低温气体出口相连通;熔盐换热单元包括:换热壳体、设于换热壳体上的冷熔盐出口、热熔盐入口、中温液体入口、高温液体出口、设于换热壳体内且两端连接于冷熔盐出口及热熔盐入口之间的换热熔盐管路、两端连接于中温液体入口与高温液体出口之间的换热水管路,以及设于换热壳体内的电热设备,冷熔盐出口与焚烧单元的冷熔盐入口相连通,热熔盐入口与焚烧单元的热熔盐出口相连通,中温液体入口与真空冷却单元的中温液体出口相连通,高温液体出口与真空加热单元相连通。

其中,先启动熔盐换热单元中的电热设备,即对换热熔盐管路中的熔盐进行预加热,使其呈可流动状态,进入焚烧炉内的加热熔盐管路中,从而形成熔盐的加热及换热回路。

可选择地,换热熔盐管路及加热熔盐管路中的熔盐可以是硝酸钾,或是硝酸钾与硝酸钠的混合物,又或是硝酸钾、硝酸钠及硝酸锂的混合物。

可选择地,真空冷却单元与焚烧单元之间还设有引射装置,引射装置包括第一引射入口、第二引射入口、第三引射入口及引射出口,第一引射入口与真空冷却单元的低温气体出口相连通,第二引射入口与真空冷却单元的冷凝水出口相连通,第三入射入口与储存有空气的储气罐相连通,引射出口与焚烧单元的焚烧气体入口相连通。

其中,真空加热单元的混合气体出口排出的气体是包括有少量水蒸汽的有机废气等混合气体,经真空冷却单元处理后,利用引射装置,分别将不同量的有机废气、冷凝废水、及空气导入焚烧炉进行燃烧分解。

可选择地,真空冷却单元的冷却管纵向螺旋状盘设于冷却罐体内。

可选择地,真空加热单元包括:罐体、容置于罐体中且与罐体纵向同轴的加热套体、容置于罐体中且设于加热套体的上方的气液分离装置、以及与气液分离器装置相连通且设于罐体的顶壁的混合气体出口,其中,加热套体包括:外壳体、内壳体、形成于外壳体与内壳体之间的加热腔室、设于内壳体的一侧壁的污泥入口、设于内壳体的另一侧壁的污泥出口、穿设于内壳体的内腔且两端分别对应于污泥入口及污泥出口之间的螺旋挤压装置、设于加热腔室的一侧壁的入水口、以及设于加热腔室的另一侧壁的出水口,内壳体的顶壁连接有若干个穿过外壳体顶壁且与气液分离器装置相连通的排气管,入水口与熔盐换热单元的高温液体出口相连通。

其中,在真空加热单元中,污泥置于内壳体中在螺旋挤压装置的挤压作用下自污泥入口向污泥出口涌动。加热腔室内设为2~10个大气压,热水温度设为100~180摄氏度,比如150摄氏度左右。加热套体内设为真空,使得污泥中的水在40~60摄氏度的条件下即可沸腾成蒸汽,脱离污泥,自排气管排出真空加热单元。由此,可利用150摄氏度左右的热水将污泥烘干,节能减排。

可选择地,污泥入口及污泥出口分别设置密闭封盖,以便于系统启动时,加热套体内能够形成真空;当系统正常运行时,密闭封盖打开,污泥入口及污泥出口始终被连续的污泥填满,使得加热套体内能够始终保持真空。

可选择地,内壳体的周壁环设有若干个内凸起以增大污泥的受热表面积。

可选择地,焚烧单元的焚烧炉上开设有两个烟气排放口及两个助燃气入口,焚烧单元还包括第一蓄热装置及第二蓄热装置,其中,第一蓄热装置包括:第一蓄热壳体、设于第一蓄热壳体的内侧并与焚烧炉的一个烟气排放口相连接的第一端口、设于第一蓄热壳体的内侧并与焚烧炉的一个助燃气入口相连接的第二端口、设于第一蓄热壳体的外侧的第三端口及第四端口、以及设于第一蓄热壳体内的蓄热体;第二蓄热装置包括:第二蓄热壳体、设于第二蓄热壳体的内侧并与焚烧炉的另一个烟气排放口相连接的第一端口、设于第二蓄热壳体的内侧并与焚烧炉的另一个助燃气入口相连接的第二端口、设于第二蓄热壳体的外侧的第三端口及第四端口、以及设于第二蓄热壳体内的蓄热体;第一蓄热装置的第三端口及第二蓄热装置的第三端口分别通过排烟管道连接至烟囱,第一蓄热装置的第四端口及第二蓄热装置的第四端口分别通过管道连接至空气源。

可选择地,第一蓄热装置及第二蓄热装置的每个端口处均分别设有控制阀,从而控制第一蓄热装置及第二蓄热装置轮流处于蓄热状态和工作状态。

由此,当第一蓄热装置处于蓄热状态而第二蓄热装置处于工作状态时,开启第一蓄热装置的第一端口和第三端口的控制阀,关闭第一蓄热装置的第二端口和第四端口的控制阀,使得热烟气进入第一蓄热装置中,与蓄热体进行换热完成第一蓄热装置蓄热后,降温后的冷烟气自第四端口排出。与之对应地,开启第二蓄热装置的第二端口和第四端口的控制阀,关闭第二蓄热装置的第一端口和第三端口的控制阀,自第四端口进入第二蓄热装置的冷空气,完成与蓄热体的热交换形成热空气后,自第二端口进入焚烧单元的焚烧炉内,有效提高焚烧炉内的炉温及焚烧效果。当第一蓄热装置内的蓄热体的温度逐渐升高完成蓄热工作的同时,第二蓄热装置内的蓄热体温度逐渐降低,难以完成作为助燃气体的空气的热交换后,则关闭第一蓄热装置的第一端口和第三端口的控制阀,开启第一蓄热装置的第二端口和第四端口的控制阀,使得第一蓄热装置进入工作状态,与之对应地,便是开启第二蓄热装置的第一端口和第三端口的控制阀,关闭第二蓄热装置的第二端口和第四端口的控制阀,使得第二蓄热装置处于蓄热状态。

可选择地,第一蓄热装置及第二蓄热装置分别为旋转余热回收器,其包括外筒体、与外筒体同轴线设置于外筒体内的转动蓄热盘、设置于转动蓄热盘一侧的第一隔板以及设置于转动蓄热盘另一侧的第二隔板。其中,第一隔板和第二隔板位于外筒体的同一纵向截面上,第一隔板将外筒体的前段分隔为第一烟气流道和第一空气流道,第二隔板将外筒体的后段分隔为第二烟气流道和第二空气流道。第一烟气流道的远离转动蓄热盘的一端形成高温烟气入口,第二烟气流道的远离转动蓄热盘的一端形成烟气出口,高温烟气入口与焚烧炉的高温烟气出口连通,烟气出口连接至烟囱。第二空气流道的远离转动蓄热盘的一端形成空气入口,第一空气流道的远离转动蓄热盘的一端形成高温空气出口,空气入口连接至空气源,高温空气出口与焚烧炉的助燃气入口连通。

其中,转动蓄热盘包括多孔底壁、多孔顶壁、自多孔底壁的周缘向多孔顶壁的周缘延伸的周侧壁、沿转动蓄热盘的纵向轴线设置的中央枢转轴、以及从中央枢转轴沿转动蓄热盘的径向方向向周侧壁延伸的至少八个格板。多孔底壁、多孔顶壁、周侧壁、中央枢转轴与相邻两个格板之间分别形成一个用于盛放蓄热材料的换热仓。

可选择地,第一隔板的邻近转动蓄热盘的一端紧邻转动蓄热盘的多孔顶壁的上表面,第二隔板的邻近转动蓄热盘的一端紧邻转动蓄热盘的多孔底壁的下表面,转动蓄热盘的周侧壁的外壁面紧邻旋转余热回收器的外筒体的内壁面。

可选择地,每个换热仓能够依次绕着外筒体的纵向轴线从烟气流道匀速转动至空气流道从而吸收烟气流道中高温烟气的余热加热空气流道内的空气。

可选择地,换热仓内盛放的蓄热材料可以为陶瓷球、蜂窝蓄热体、复合蓄热材料等。

可选择地,还包括冷却塔,冷却塔包括:塔体,设于塔体周壁处的冷空气入口、热空气出口、低温水出口、以及高温水入口,高温水入口与真空加热单元的出水口相连通,低温水出口与真空冷却单元的低温液体入口相连通,冷空气入口与空气源相连通,热空气出口与第一蓄热装置及第二蓄热装置的第四端口相连通。

可选择地,真空加热单元的出水口可再设有分排水管,将部分热水输送至冷却塔形成水循环,另一部分热水提供给用户使用。

可选择地,第一蓄热装置的第三端口与烟囱之间的排烟管道以及第二蓄热装置的第三端口与烟囱之间的排烟管道上设有除尘过滤装置。

由此,污泥中的有机气体在焚烧分解后,焚烧炉内的高温烟气会将炉内的加热熔盐管路中熔盐进行加热,热熔盐流回至熔盐换热单元中,与冷却塔输送过来的中温水进行换热,形成的高温水再输送至真空加热单元中,来烘干污泥,实现了能量的循环利用。同时,焚烧炉排出的烟气在第一蓄热装置或第二蓄热装置处将其热量转换给冷却塔传输过来的热空气,将其加热成为200~300摄氏度的热空气,再输送至焚烧炉内,从而提高炉体燃烧温度,确保了废气可完全燃烧透彻。

可选择地,焚烧单元的助燃气入口处设有雾化喷嘴,燃油入口处设有燃油喷嘴,从而提高焚烧炉内的燃烧效率,确保废气可完全燃烧透彻。

可选择地,熔盐换热单元还包括:设于换热壳体上的低温气体入口、中温气体出口、以及设于换热壳体内且两端连接于低温气体入口及中温气体出口之间的换热气体管路,其中,低温气体入口与空气源相连通,中温气体出口与储气罐相连通。

可选择地,真空冷却单元的低温液体入口及高温液体出口分别设有阀门。

可选择地,熔盐换热单元的冷熔盐出口与焚烧单元的冷熔盐入口之间的管路上设有冷熔盐输送泵,热熔盐入口与焚烧单元的热熔盐出口之间的管路上设有热熔盐输送泵。

本发明的有益效果是:(1)、污泥在真空加热单元中的真空状态下实现低温度的污泥烘干,有效降低热能的使用和排放量;(2)、真空冷却单元可将污泥干燥过程中排放出的蒸汽进行分离,形成冷凝水和有机废气,将有机废气和冷凝水输送至焚烧单元进行燃烧,实现污泥中的废气的完全分解净化,从而保证了排出的气体符合环境排放标准;(3)、利用熔盐换热单元置换有机废气燃烧产生的热量,对真空冷却单元排出的中温水进行热交换,形成水蒸气,输送至真空加热单元进行污泥烘干,实现能量的自给自足,提高了能量利用率;(4)、可充分利用焚烧单元排出的烟气热量,对助燃气进行预热,保证焚烧炉内的温度稳定,提高焚烧炉内废气的燃烧效率,保证废气燃烧透彻,符合环境排放标准的同时,又充分地利用了能量,使得整个系统更加节能环保。(发明人刘效洲;曾庆彪;胡锦标;张宇)