申请日2019.12.17

公开(公告)日2020.03.27

IPC分类号C02F11/12; C02F11/13; C02F11/143; C02F11/147; C02F11/10; C02F11/00

摘要

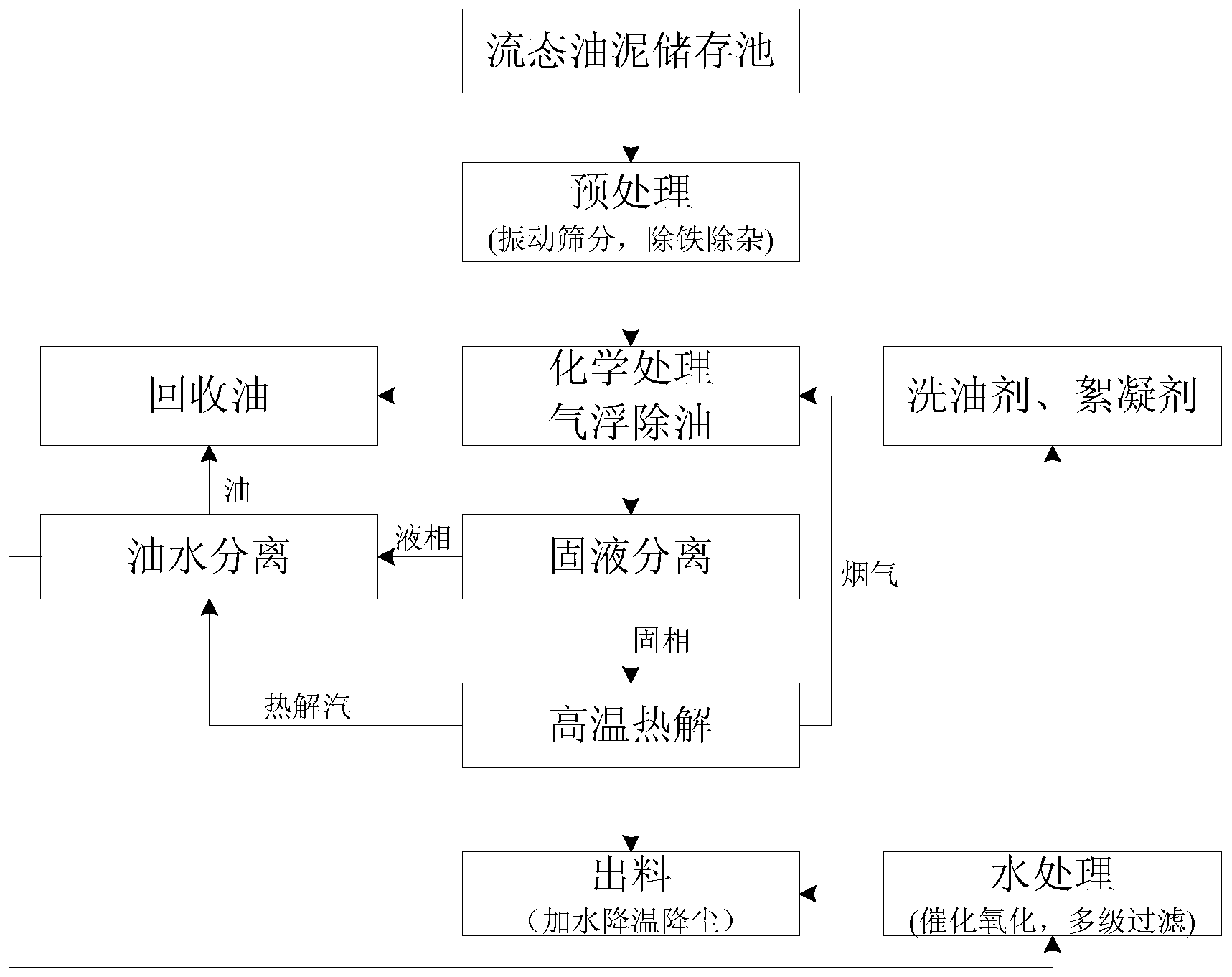

本发明公开了一种流态含油污泥的无害化处理方法及系统,其步骤包括:去除待处理流态油泥中的杂质;加入洗油剂进行化学清洗,同时进行气浮除油,除油后的物料中加入混凝剂进行絮凝沉降;进行固液分离,固液分离后的液相再进行水油分离;将分离后的固相进行热解析处理。本发明的方法适用于罐底油泥、油基泥浆等流态油泥,处理后固相含油率小于0.3%,能够减少环境污染,带来很大的环境效益,同时处理流态油泥成本为350~400元/吨,处理后污染物减量化,可产生较大的经济效益。

权利要求书

1.一种流态含油污泥的无害化处理方法,包括以下步骤:

(1)去除待处理流态中的杂质;

(2)向除杂后的物料中加入洗油剂进行化学清洗,同时进行气浮除油,除油后的物料中加入混凝剂进行絮凝沉降;

(3)对絮凝沉降后的物料进行固液分离,固液分离后的液相再进行水油分离;

(4)将分离后的固相进行热解析处理。

2.如权利要求1所述的一种流态含油污泥的无害化处理方法,其特征在于,步骤(2)中所述洗油剂选自分子通式为RO(CH2CH2O)n-SO3NH4的化合物或者分子通式为RO(CH2CH2O)n-SO3Na的化合物,其中,R为烷基或环烷基,n为150-200;所述洗油剂的添加量为流态含油污泥质量的0.01%-0.05%。

3.如权利要求1所述的一种流态含油污泥的无害化处理方法,其特征在于,步骤(2)中所述化学清洗及气浮除油的时间为20-30min。

4.如权利要求1所述的一种流态含油污泥的无害化处理方法,其特征在于,步骤(2)中所述混凝剂包括PAC、硫酸铝、聚合硫酸铝铁,其添加量为流态含油污泥质量的0.1%-0.2%,加入混凝剂后搅拌时间为5-10min。

5.如权利要求1所述的一种流态含油污泥的无害化处理方法,其特征在于,步骤(3)中采用高压泵将絮凝完毕后的流态含油污泥泵输至甩干机进行分离,分离后固相含液率小于15%。

6.如权利要求1所述的一种流态含油污泥的无害化处理方法,其特征在于,步骤(4)中所述热解析处理包括预干燥段和热解析段,预干燥段温度为100~200℃,停留时间为10~30min;热解析段温度为200~700℃,停留时间为10~30min。

7.如权利要求1所述的一种流态含油污泥的无害化处理方法,其特征在于,所述热解析处理的压力保持在-500~200Pa。

8.如权利要求1所述的一种流态含油污泥的无害化处理方法,其特征在于,步骤(4)还包括将热解析处理后得到的还原土输出,并将热解析处理产生的热解汽抽出后进行冷却及分离,烟气导入化学处理装置,作为步骤(2)中气浮除油的气源。

9.如权利要求8所述的一种流态含油污泥的无害化处理方法,其特征在于,还包括:热解析处理产生的热解汽抽出后采用冷水喷淋直接冷却,冷却后得到的油水混合物进入油水分离装置。

10.一种流态含油污泥的无害化处理系统,包括:

预处理模块,用于对待处理流态含油污泥进行除杂;

化学清洗-气浮除油模块,用于对流态含油污泥进行化学清洗,同时气浮除油分离出浮油,之后加入混凝剂进行絮凝沉降;

固液分离模块,用于对化学清洗-气浮除油模块输出的流态含油污泥进行固液分离处理;

热解析处理模块,用于对固液分离模块输出的固相进行热解析,并输出热解析产生的热解汽及还原土;

热解汽-油水分离处理模块,用于将热解析处理模块输出的热解汽进行冷却及分离,液相进行油水分离。

说明书

一种流态含油污泥的无害化处理方法及系统

技术领域

本发明属于油气田开采、石油化工等领域的流态含油污泥的环保治理领域,涉及一种流态含油污泥的无害化处理方法及系统,具体涉及一种通过化学清洗-热解析联合技术对流态油泥进行无害化处理的方法及系统。

背景技术

流态油泥一般为罐底油泥、油基钻井泥浆及岩屑等,其主要的特点是含油率、含液率较高,一般流态油泥含油率在20-30%,含水率在30-70%。目前在我国该类污染物的存量大,同时每年也有较大新增量。这些污染的直接排放会造成污染物扩散,引起大面积土壤、地下水和大气污染,将进一步对动植物的生命健康造成威胁。

目前针对流态油泥暂时还没有较成熟的的处理方法,国内外目前处理固态油泥的成熟方法处理液态油泥均不适用。焚烧法由于流态油泥含液率太高处理效果很差,且能耗高,不可避免产生大量的空气污染,处理过程中产生二次污染,处理更加复杂;化学洗涤法、溶剂萃取法对流态油泥的清除效果不够彻底,且药剂消耗量很大;生物处理法由于液态油泥含油率较高,处理效果不佳,且处理效果多受到时间与自然的限制,处理周期长且受自然环境变化影响大,流态油泥中的大量重组分在自然条件下不能很好的降解。因此,对于流态油泥,一般需要向其中添加干土降低含液率后才能进行处理,但这样会导致需处理油泥的量急剧增加,处理后污染物增量化。

发明内容

针对上述问题,本发明的目的在于开发一种流态油泥的化学清洗-热解析联合处理方法及系统,以实现流态油泥中原油及土壤的资源化回收利用。处理过程不产生二次污染、处理周期短,污染物去除彻底,同时可以实现原油资源的回收再利用,有较好的环境、社会和经济效益。

为实现上述发明目的,特采用以下技术方案:

一种流态油泥的化学清洗-热解析联合处理方法,其步骤包括:

(1)去除待处理流态油泥中的杂质;

(2)向除杂后的物料中加入洗油剂进行化学清洗,同时进行气浮除油,除油后的物料中加入混凝剂进行絮凝沉降;

(3)对絮凝沉降后的物料进行固液分离,固液分离后的液相再进行水油分离;

(4)将分离后的固相进行热解析处理。

进一步地,步骤(1)中具体包括:将待处理流态油泥过多级振动筛,除去其中的石块,岩屑及其他杂物等。

进一步地,步骤(2)中所述洗油剂选自分子通式为RO(CH2CH2O)n-SO3NH4的化合物或者分子通式为RO(CH2CH2O)n-SO3Na的化合物,其中,R为烷基或环烷基,n为150-200;所述洗油剂的添加量为流态含油污泥质量的0.01%-0.05%。

进一步地,步骤(2)中所述气浮除油的气源使用热解析烟气,化学清洗-气浮除油的时间为20-30min,在气浮的同时对物料进行加热,可以提高除油效率。

进一步地,步骤(2)中所述混凝剂包括PAC,硫酸铝,聚合硫酸铝铁等,添加量为流态油泥质量的0.1%-0.2%,加入混凝剂后搅拌5-10min。

进一步地,步骤(3)中,采用高压泵将絮凝完毕后的流态油泥泵输至甩干机进行油水固三相分离,分离后固相含液率小于15%,可直接进入热解析装置。

进一步地,步骤(3)中水油分离处理后油进入油储罐,水进入水处理装置,处理后进入储水罐循环使用。

进一步地,步骤(4)中所述热解析处理包括预干燥段和热解析段,预干燥段温度为100~200℃,停留时间10~30min;热解段温度为200~700℃,热解析的温度在待处理物料中油类污染物的沸点以上,停留时间10~30min。

进一步地,步骤(4)还包括将热解析得到的还原土处理后输出,并将热解析产生的热解汽抽出后进行冷却及分离,烟气导入化学处理装置作为气浮的气源。

更进一步地,将热解析产生的热解汽抽出后,使热解析的压力保持在-500~200Pa。

更进一步地,对还原土进行加水降温降尘处理后输出。

更进一步地,采用加湿螺旋推进器或加湿刮板机,通过水量调节使还原土温度降至80℃以下。

更进一步地,将热解析产生的热解汽抽出后进行冷却及分离包括:将抽出的热解汽采用冷水喷淋直接冷却,冷却后得到的油水混合物进入油水分离装置,处理后油进入油储罐,水进入水处理装置,处理后进入储水罐循环使用。

一种流态油泥无害化的处理系统,包括:

预处理模块,用于对待处理流态含油污泥进行除杂;

化学清洗-气浮除油模块,用于对流态含油污泥进行化学清洗,同时气浮除油分离出浮油,之后加入混凝剂进行絮凝沉降;

固液分离模块,用于对化学清洗-气浮除油模块输出的流态含油污泥进行固液分离处理;

热解析处理模块,用于对固液分离模块输出的固相进行热解析,并输出热解析产生的热解汽及还原土;

热解汽-油水分离处理模块,用于将热解析处理模块输出的热解汽进行冷却及分离,液相进行油水分离。进一步地,所述计量进料模块通过螺旋推进器间断进料。

进一步地,所述化学处理、气浮除油模块设有高压压缩机,可将热解析烟气压缩至0.9MPa,底部设有高压喷头,顶部设有自动化链条式刮油器。

进一步地,所述固液分离模块设有高频甩干机,可将絮凝沉降后的流态油泥分离固液三相,分离后固相含液率低于15%。

进一步地,所述热解析处理模块中设有烟气通道,所述热解析处理模块通过逆流的高温烟气进行加热,所述逆流是指高温烟气的流动方向与物料进料时的传输方向相反。

进一步地,所述热解析处理模块包括喂料螺旋推进器和热解螺旋进料器,所述喂料螺旋推进器将来自计量进料模块的物料传输至热解螺旋进料器以对物料进行热解析。

进一步地,所述热解析处理模块在绝氧环境下将进行热解析的所述物料间接加热至所述待处理物料中有机污染物沸点以上。

进一步地,所述喂料螺旋推进器通过末端料封为所述热解析处理模块提供绝氧环境。

进一步地,固液分离后液相和热解析热解汽冷凝后液相进入油水分离装置,分离后水进入水处理装置,包括高级氧化、精密过滤,反渗透装置,处理后循环使用,整个处理过程无废水排放。

本发明的有益效果如下:

经过工艺处理后的还原土中矿物油含量低于1000mg/Kg干污泥,苯并(a)芘低于3mg/kg,可用作农业用土或铺路或制砖。

本发明为连续式作业生产,可大大提高设备使用率。本发明的能耗低,天然气耗量2~5m3/吨,电耗15~20KW·h/吨。

本发明处理流态油泥成本为350~400元/吨,处理后污染物减量化,可产生较大的经济效益。

本发明的方法适用于罐底油泥、油基泥浆等流态油泥,处理后固相含油率小于0.3%,能够减少环境污染,带来很大的环境效益。(发明人宁阳;张建甲;单通;朱咪;王胜强)