申请日2019.11.30

公开(公告)日2020.03.13

IPC分类号C02F3/28

摘要

本发明公开了一种快速培养自养‑异养生物脱氮颗粒污泥的装置及方法,该装置包括:配水箱通过设有提升泵的管路与高位水箱相连,高位水箱设出水口,与UASB‑MBR反应器进水口相连,UASB反应器内设有上端分别与产水箱和化学反洗箱相连通的MBR膜组件;培养方法:一、接种颗粒和絮状厌氧氨氧化污泥通入人工合成废水;二、改变进水底物浓度,并进行间歇式微氧曝气培养,得到AOB‑ANAMMOX颗粒污泥;三、人工合成废水中引入有机碳源,使底物浓度C/N比为1,间歇式微氧曝气培养,得到自养‑异养生物脱氮颗粒污泥;本发明有效防止了絮状功能菌群培养过程中的流失,提供良好的微生物生长所需环境,可以快速培养并使AOB、ANAMMOX和DNB高效耦合,快速培养出自养‑异养生物脱氮颗粒污泥。

权利要求书

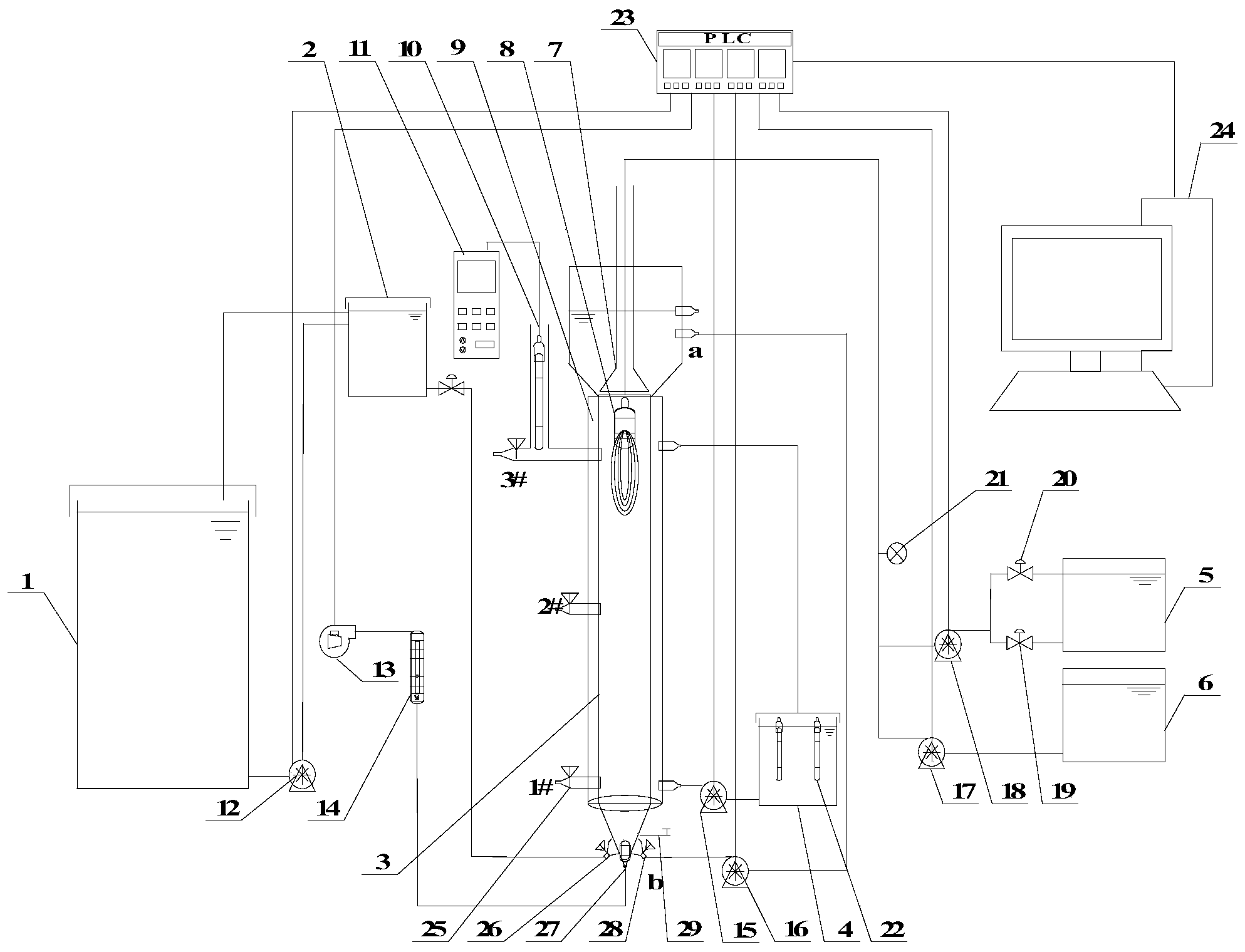

1.一种快速培养自养-异养生物脱氮颗粒污泥装置,包括配水箱(1)、高位水箱(2)、UASB-MBR反应器(3)、产水箱/产水反洗箱(5)和化学反洗水箱(6),其特征在于:所述配水箱(1)通过设有高位水箱提升泵(12)的管路与高位水箱(2)相连,所述高位水箱(2)底部设出水口与UASB-MBR反应器(3)的底部设的进水口(26)相连,所述UASB-MBR反应器(3)的中部设置MBR膜组件(8),所述MBR膜组件(8)上端分别通过设有产水/产水反洗泵(18)和化学反洗泵(17)的管路与产水/产水反洗箱(5)和化学反洗箱(6)相连,所述UASB-MBR反应器(3)上端设有内循环口a(28)通过设有内循环泵(16)的管路与UASB-MBR反应器(3)底部的内循环口b(28)相连,所述UASB-MBR反应器(3)外设有水域套筒(9),水域套筒(9)通过设有水域循环泵(15)的管路与水域循环水箱(4)相连,水域循环水箱(4)内设有加热棒(22)。

2.根据权利要求1所述的一种快速培养自养-异养生物脱氮颗粒污泥装置,其特征在于:所述高位水箱提升泵(12)将配水箱(1)中人工合成废水持续通入高位水箱(2),UASB-MBR反应器(3)通过设有产水/产水反洗泵(18)和化学反洗泵(17)的MBR膜组件(8)产水,高位水箱(2)中的人工合成废水持续补入UASB-MBR反应器(3)中。

3.根据权利要求1所述的一种快速培养自养-异养生物脱氮颗粒污泥装置,其特征在于:所述UASB-MBR反应器(3)的有效容积为4.5L;UASB-MBR反应器(3)正面每间隔25 cm设置一个取样口(25),共设置3个,取样口3#(25)上设立管,立管内设置设有pH/DO值探头(10),所述pH/DO值探头(10)的信号输出端均与WTW水质分析仪(11)信号输入端电信号连接;UASB-MBR反应器(3)的底部为倒锥形,底部设有进水口(26)、曝气头(27)、内循环口b(28)和取泥口(29),曝气头(27)与曝气泵(13)通过设有气体流量计(14)的管路相连。

4.根据权利要求1所述的一种快速培养自养-异养生物脱氮颗粒污泥装置,其特征在于:所述MBR膜组件(8)有效膜丝面积为0.075 m2,材质为PVDF,位于距UASB-MBR反应器(3)顶部三分之一处;所述MBR膜组件(8)与产水/产水反洗泵(18)的产水管路上设有产水压力表(21)。

5.根据权利要求1所述的一种快速培养自养-异养生物脱氮颗粒污泥装置,其特征在于:所述产水箱/产水反洗箱(5)设置进水口、产水反洗口和溢流口,所述产水/产水反洗泵(18)为双向泵,与产水管路和产水反洗管路相连,以产水方向为正向,产水反洗方向为反向,产水工况,开启产水电磁阀(20),关闭产水反洗电磁阀(19),产水反洗工况,开启产水反洗电磁阀(19),关闭产水电磁阀(20)。

6.根据权利要求1所述的一种快速培养自养-异养生物脱氮颗粒污泥装置,其特征在于:所述高位水箱提升泵(12)、曝气泵(13)、水域循环泵(15)、内循环泵(16)、化学反洗泵(17)和产水/产水反洗泵(18)输出端均与PLC控制装置(23)输入端电信号连接,PLC控制装置(23)输出端与PC计算机(24)输入端通过电信号连接。

7.根据权利要求1-6任意一项所述的一种快速培养自养-异养生物脱氮颗粒污泥装置,其自养-异养生物脱氮颗粒污泥培养方法如下:

步骤一、UASB-MBR反应器内接种厌氧氨氧化絮状污泥1000 ml,厌氧氨氧化颗粒污泥500 ml,然后通入NH4+-N浓度为70±10 mg/L,NO2--N浓度为90±10 mg/L的人工合成废水,水浴循环控制反应器温度33±2.0℃,上升流速为7.5 m/h;首先以水力停留时间为24 h,膜产水通量2.5L/(m2·h)运行20 d,然后缩短水力停留时间为12 h,膜产水通量5.0L/(m2·h)运行20 d,其次继续缩短水力停留时间为6.0 h,膜产水通量10L/(m2·h)运行20 d,最后水力停留时间为4.0 h,膜产水通量15L/(m2·h)运行20 d;

步骤二、向反应器UASB-MBR反应器内进行间歇曝气,停曝比为4.0:10,曝气量为50 mL/min,控制溶解氧浓度为0.2-0.5 mg/L,水浴循环控制反应器温度33±2.0℃,上升流速为8.0 m/h,水力停留时间为6.0 h,膜产水通量10L/(m2·h);首先以NH4+-N浓度为200±10mg/L,NO2--N浓度为100±10 mg/L的人工合成废水运行15 d;然后以NH4+-N浓度为200±10mg/L,NO2--N浓度保持60±10 mg/L的人工合成废水运行15 d;其次以NH4+-N浓度为200±10mg/L,NO2--N浓度保持20±5.0 mg/L的人工合成废水运行15 d;既得到AOB-ANAMMOX颗粒污泥;

步骤三、人工合成废水中引入有机碳源,人工合成废水底物浓度分别为NH4+-N浓度为200±10 mg/L,NO2--N浓度保持20±5.0 mg/L,COD浓度为200±15 mg/L,反应器UASB-MBR反应器继续进行间歇曝气,停曝比为4.0:10,曝气量为50 mL/min,控制溶解氧浓度为0.2-0.5mg/L,水浴循环控制反应器温度33±2.0℃,上升流速为8.5 m/h,水力停留时间为6.0 h,膜产水通量10L/(m2·h)的条件下培养37 d,既可以得到自养-异养生物脱氮颗粒污泥;

检测培养过程中每天的进、出水中硝态氮,亚硝态氮、氨氮及COD的浓度,并计算各含氮指标的去除率;记录产水跨膜压差;随阶段变化,颗粒污泥的粒径逐步变大,上升流速逐步增强。

8.根据权利要求7所述的一种快速培养自养-异养生物脱氮颗粒污泥方法,其特征在于:所述人工合成废水主要成分含有NH4Cl、NaNO2、NaHCO3、KH2PO4、MgSO4·7H2O、CaCl2·2H2O、FeSO4、C2H3NaO2;氨氮和亚硝酸盐浓度不同阶段浓度不同,NaHCO3浓度为500mg/L,KH2PO4浓度为27.2 mg/L,CaCl2·2H2O浓度为180 mg/L,MgSO4·7H2O浓度为300 mg/L;微量元素Ⅰ(g/L):1.25 KHCO3,0.025 KH2PO4,0.3 CaCl2·2H2O,0.2 MgSO4·7H2O,0.00625FeSO4;微量元素Ⅱ(g/L):15 EDTA,0.43 ZnSO4·7H2O,0.24 CoCl2·6H2O,0.99 MnCl2·4H2O,0.25 CuSO4·5H2O,0.22 NaMoO4·2H2O,0.19 NiCl2·6H2O,0.21 NaSeO4·10H2O,0.014 H3BO4,0.05 NaWO4·2H2O;微量元素Ⅰ和Ⅱ的投加量均为1.0 mL/L。

9.根据权利要求7所述的一种快速培养自养-异养生物脱氮颗粒污泥方法,其特征在于:所述有机碳源为无水乙酸钠。

10.根据权利要求7所述的一种快速培养自养-异养生物脱氮颗粒污泥方法,其特征在于:所述产水/产水反洗泵(18)及化学反洗泵(17)以10 min为一个周期,产水/产水反洗泵(18)与化学反洗泵(17)交替运行,MBR膜组件(8)运行的产水通量为2.5-15 L/(m2·h),反洗通量为3.5-22.5 L/(m2·h),化学反洗水箱(6)中溶液为次氯酸钠溶液,溶液浓度为0.5%,产水/产水反洗泵(18)产水工况下运行9.0 min后产水反洗工况30 s,产水/产水反洗泵(18)停止,化学反洗泵(17)工作30 s,一个周期完成。

说明书

一种快速培养自养-异养生物脱氮颗粒污泥的装置及方法

技术领域

本发明涉及污水生物脱氮技术领域,具体为一种快速培养自养-异养生物脱氮颗粒污泥的装置及方法。

背景技术

目前,由氮素引起的缓流水体富营养化问题日益严重,引起了全球范围的关注,如何经济高效的去除氮素成为业界的研究热点。传统生物脱氮工艺主要是依靠好氧氨氧化菌(AOB)与硝化菌(NOB)完成硝化反应,然后依靠反硝化菌(DNB)完成反硝化反应从而实现氮素从水相转移到气相,以达到去除污/废水中氨氮的目的。由于反硝化过程需要提供碳源作为电子供体,因此传统生物脱氮工艺在低C/N比污水处理领域受到极大限制。

厌氧氨氧化(ANaerobic AMMonium OXidation,ANAMMOX)技术是目前已知的最经济的新型生物自养脱氮技术,与传统生物脱氮工艺相比,自养脱氮工艺具有能耗低、无需外加碳源、污泥产量低等优势。但是厌氧氨氧化只能去除90%以氨和亚硝酸形式存在的氮,仍有约10%的氮转化为硝态氮不能被去除;并且大多数实际污水中同时包含有机碳源和氮源,废水中的不同浓度的有机物会对厌氧氨氧化菌产生不同程度的抑制作用。近年来有研究发现,厌氧氨氧化菌与反硝化菌能够共存于同一反应器中并形成一定的协同作用,为含氮有机废水的同步脱氮除碳另辟蹊径。在单级反应器内实现同步亚硝化、厌氧氨氧化耦合异养反硝化(Simultaneous partial Nitrification,Anammox and Denitrification,SNAD)将自养菌和异养菌相结合成为提高含氮有机污水脱氮效能的一种有效方法。

自养-异养生物脱氮颗粒污泥的形成是由厌氧氨氧化菌、氨氧化菌及反硝化菌共存耦合而成,各功能菌具有不同的最适生长环境,在培养的过程中会出现底物竞争以及活性抑制的现象。此外,厌氧氨氧化菌属于自养厌氧菌,生长速率缓慢,世代时间长,易于流失。厌氧氨氧化菌的有效持留成为自养-异养生物脱氮颗粒污泥培养成功与否的关键。膜生物反应器(MBR)工艺依靠膜组件高效的固液分离作用,在污水处理领域备受关注。为了实现自养-异养生物脱氮颗粒污泥功能菌的有效持留,设计升流式厌氧颗粒污泥床(UASB)-MBR反应器装置,构建颗粒污泥与膜组件的功能菌双持留系统。

本发明专利运用自行设计的UASB-MBR反应器装置,通过优化调节进水底物、溶解氧含量及回流控制上升流速等运行参数,实现自养-异养生物脱氮颗粒污泥快速培养与形成。

发明内容

针对上述背景技术的问题,一种快速培养自养-异养生物脱氮颗粒污泥的装置及方法,高效快速的耦合功能菌,形成自养-异养生物脱氮颗粒污泥。

本发明提供如下技术方案:一种快速培养自养-异养生物脱氮颗粒污泥装置,包括配水箱、高位水箱、UASB-MBR反应器、产水箱/产水反洗箱和化学反洗水箱,所述配水箱通过设有高位水箱提升泵的管路与高位水箱相连,所述高位水箱底部设出水口与UASB-MBR反应器的底部设的进水口相连,所述UASB-MBR反应器的中部设置MBR膜组件,所述MBR膜组件上端分别通过设有产水/产水反洗泵和化学反洗泵的管路与产水箱/产水反洗箱和化学反洗箱相连,所述UASB-MBR反应器上端设有内循环口a通过设有内循环泵的管路与UASB-MBR反应器底部的内循环口b相连,所述UASB-MBR反应器外设有水域套筒,水域套筒通过设有水域循环泵的管路与水域循环水箱相连,水域循环水箱内设有加热棒。

作为优选,所述高位水箱提升泵将配水箱中人工合成废水持续通入高位水箱,UASB-MBR反应器通过设有产水/产水反洗泵和化学反洗泵的MBR膜组件产水,高位水箱中的人工合成废水持续补入UASB-MBR反应器中。

作为优选,所述UASB-MBR反应器的有效容积为4.5L。

作为优选,所述取样口在UASB-MBR反应器正面每间隔25 cm设置一个,共设置3个,取样口3#上设立管,立管内设置设有pH/DO值探头,所述pH/DO值探头的信号输出端均与WTW水质分析仪信号输入端电信号连接。

作为优选,所述UASB-MBR反应器的底部为倒锥形,底部设有进水口、曝气头、内循环口b和取泥口,曝气头与曝气泵通过设有气体流量计的管路相连。

作为优选,所述MBR膜组件有效膜丝面积为0.075 m2,材质为PVDF,位于距UASB-MBR反应器顶部三分之一处。

作为优选,所述MBR膜组件与产水/产水反洗泵的产水管路上设有产水压力表。

作为优选,所述产水箱/产水反洗箱设置进水口、产水反洗口和溢流口,所述产水/产水反洗泵为双向泵,与产水管路和产水反洗管路相连,以产水方向为正向,产水反洗方向为反向,产水工况,开启产水电磁阀,关闭产水反洗电磁阀,产水反洗工况,开启产水反洗电磁阀,关闭产水电磁阀。

作为优选,所述高位水箱提升泵、曝气泵、水域循环泵、内循环泵、化学反洗泵和产水/产水反洗泵输出端均与PLC控制装置输入端电信号连接,PLC控制装置输出端与PC计算机输入端通过电信号连接。

一种快速培养自养-异养生物脱氮颗粒污泥装置,其自养-异养生物脱氮颗粒污泥培养方法如下:

步骤一、UASB-MBR反应器内接种厌氧氨氧化絮状污泥1000 ml,厌氧氨氧化颗粒污泥500 ml,然后通入NH4+-N浓度为70±10 mg/L,NO2--N浓度为90±10 mg/L的人工合成废水,水浴循环控制反应器温度33±2.0℃,上升流速为7.5 m/h;首先以水力停留时间为24 h,膜产水通量2.5L/(m2·h)运行20 d,然后缩短水力停留时间为12 h,膜产水通量5.0L/(m2·h)运行20 d,其次继续缩短水力停留时间为6.0 h,膜产水通量10L/(m2·h)运行20 d,最后水力停留时间为4.0 h,膜产水通量15L/(m2·h)运行20 d;

步骤二、向反应器UASB-MBR反应器内进行间歇曝气,停曝比为4.0:10,曝气量为50 mL/min,控制溶解氧浓度为0.2-0.5 mg/L,水浴循环控制反应器温度33±2.0℃,上升流速为8.0 m/h,水力停留时间为6.0 h,膜产水通量10L/(m2·h);首先以NH4+-N浓度为200±10mg/L,NO2--N浓度为100±10 mg/L的人工合成废水运行15 d;然后以NH4+-N浓度为200±10mg/L,NO2--N浓度保持60±10 mg/L的人工合成废水运行15 d;其次以NH4+-N浓度为200±10mg/L,NO2--N浓度保持20±5.0 mg/L的人工合成废水运行15 d;既得到AOB-ANAMMOX颗粒污泥;

步骤三、人工合成废水中引入有机碳源,人工合成废水底物浓度分别为NH4+-N浓度为200±10 mg/L,NO2--N浓度保持20±5.0 mg/L,COD浓度为200±15 mg/L,反应器UASB-MBR反应器继续进行间歇曝气,停曝比为4.0:10,曝气量为50 mL/min,控制溶解氧浓度为0.2-0.5mg/L,水浴循环控制反应器温度33±2.0℃,上升流速为8.5 m/h,水力停留时间为6.0 h,膜产水通量10L/(m2·h)的条件下培养37 d,既可以得到自养-异养生物脱氮颗粒污泥;

检测培养过程中每天的进、出水中硝态氮,亚硝态氮、氨氮及COD的浓度,并计算各含氮指标的去除率;记录产水跨膜压差;随阶段变化,颗粒污泥的粒径逐步变大,上升流速逐步增强。

作为优选,所述人工合成废水主要成分含有NH4Cl、NaNO2、NaHCO3、KH2PO4、MgSO4·7H2O、CaCl2·2H2O、FeSO4、C2H3NaO2;氨氮和亚硝酸盐浓度不同阶段浓度不同,NaHCO3浓度为500mg/L,KH2PO4浓度为27.2 mg/L,CaCl2·2H2O浓度为180 mg/L,MgSO4·7H2O浓度为300mg/L;微量元素Ⅰ(g/L):1.25 KHCO3,0.025 KH2PO4,0.3 CaCl2·2H2O,0.2 MgSO4·7H2O,0.00625 FeSO4;微量元素Ⅱ(g/L):15 EDTA,0.43 ZnSO4·7H2O,0.24 CoCl2·6H2O,0.99MnCl2·4H2O,0.25 CuSO4·5H2O,0.22 NaMoO4·2H2O,0.19 NiCl2·6H2O,0.21 NaSeO4·10H2O,0.014 H3BO4,0.05 NaWO4·2H2O;微量元素Ⅰ和Ⅱ的投加量均为1.0 mL/L。

作为优选,所述有机碳源为无水乙酸钠。

作为优选,所述产水/产水反洗泵及化学反洗泵以10 min为一个周期,产水/产水反洗泵与化学反洗泵交替运行,MBR膜组件运行的产水通量为2.5-15 L/(m2·h),反洗通量为3.5-22.5 L/(m2·h),化学反洗水箱中溶液为次氯酸钠溶液,溶液浓度为0.5%,产水/产水反洗泵产水工况下运行9.0 min后产水反洗工况30 s,产水/产水反洗泵停止,化学反洗泵工作30 s,一个周期完成。

本发明与现有技术相比,有如下优点:

(1)采用厌氧氨氧化颗粒污泥和厌氧氨氧化絮状污泥结合做接种污泥,污泥接种量高,自养-异养生物脱氮颗粒污泥中心主要以厌氧氨氧化菌为主体,解决了厌氧氨氧化菌生长速率缓慢,世代时间长的问题,在厌氧氨氧化菌的基础上进行对氨氧化菌及反硝化菌的培养,最终实现三种主要功能菌高效耦合成为自养-异养生物脱氮颗粒污泥。

(2)在UASB反应器的基础上使用MBR中空纤维膜进行产水,有效解决了自养-异养生物脱氮颗粒污泥培养过程中絮状功能菌的流失,将絮状功能菌很好的保留在反应器内。

(3)培养过程采用分步式连续培养,温度保持33±2℃,控制溶解氧,反应器采用内回流,通过水力条件控制上升流速,加大剪切力,使得自养-异养生物脱氮颗粒污泥快速形成。(发明人王朝朝;高鹏;李思敏;闫立娜;赵丹;武新娟;殷春雨)