申请日2019.11.22

公开(公告)日2020.02.14

IPC分类号C02F11/145; C02F11/13; C02F11/00; F23G7/00

摘要

本发明提供一种火电厂烟气再循环耦合污泥干化在线掺烧系统,属于锅炉烟气余热利用及污泥干化领域,以解决目前系统中恶臭气体泄漏、烟气中携带有毒有害有机物造成环境污染且影响粉尘和硫的达标排放、系统运行不够灵活及低负荷时锅炉NOx排放超标的问题。污泥干化系统中的生石灰称重输送机将湿污泥掺混生石灰后经第一螺旋输送机和污泥切条机送入一个或两个干化机后,由循环流化床发电系统的120‑150℃的高温烟气进入干化机干化,干化后的污泥经干污泥称重输送机送到掺料仓与煤粉混合后进入锅炉燃烧,从干化机出来的烟气作为锅炉一次风再循环回送到炉膛,将循环流化床发电系统与污泥干化系统结合,在利用烟气余热干化湿污泥后又将干污泥作为燃料燃烧发电。

权利要求书

1.一种火电厂烟气再循环耦合污泥干化在线掺烧系统,其特征在于,包括循环流化床发电系统和污泥干化系统,其中:

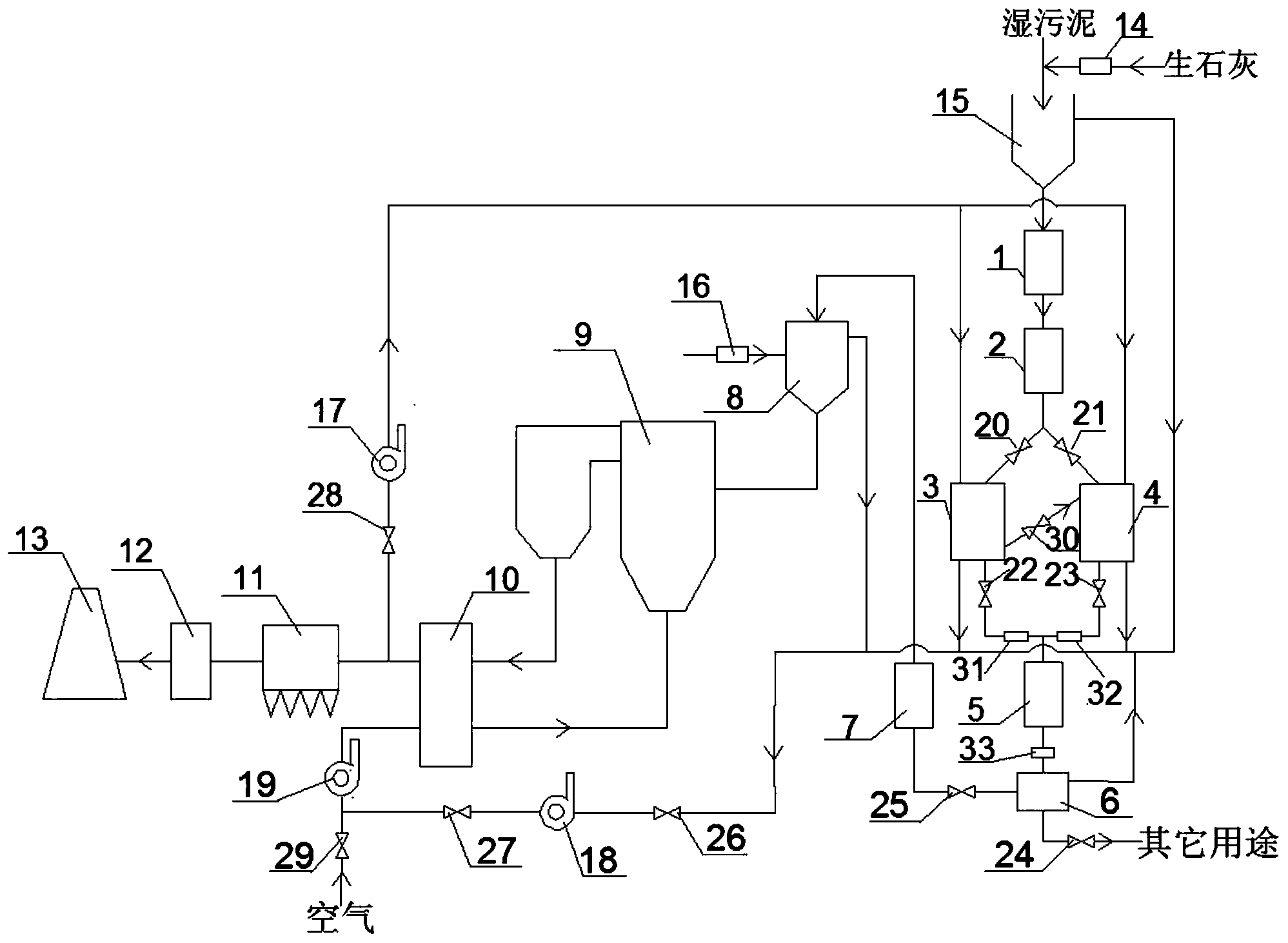

所述循环流化床发电系统包括称重给煤机(16)、掺料仓(8)、锅炉(9)、空预器(10)、除尘器(11)、脱硫塔(12)、烟囱(13)和第三风机(19),称重给煤机(16)、掺料仓(8)、锅炉(9)、空预器(10)、除尘器(11)、脱硫塔(12)和烟囱(13)通过管道依次连接,第三风机(19)的入口与空气源连接,第三风机(19)的出口与空预器(10)的空气侧入口连接;

所述污泥干化系统包括生石灰称重输送机(14)、湿污泥仓(15)、第一螺旋输送机(1)、污泥切条机(2)、第一干化机(3)、第二干化机(4)、第二螺旋输送机(5)、干污泥仓(6)和干污泥称重输送机(7),生石灰称重输送机(14)、湿污泥仓(15)、第一螺旋输送机(1)和污泥切条机(2)依次通过管道连接,第一干化机(3)和第二干化机(4)的进泥口均通过管道与污泥切条机(2)的出泥口连接,第一干化机(3)和第二干化机(4)的出泥口均通过管道与第二螺旋输送机(5)的进泥口连接,第二螺旋输送机(5)的出泥口与干污泥仓(6)的进泥口连接,干污泥仓(6)的第一出泥口与干污泥称重输送机(7)的进泥口连接,干污泥仓(6)的第二出泥口与其它设备连接;

所述干污泥称重输送机(7)的出泥口与掺料仓(8)的进泥口连接,空预器(10)的烟气侧出口通过管道与第一干化机(3)和第二干化机(4)的烟气入口连接,空预器(10)的烟气侧出口与第一干化机(3)和第二干化机(4)的烟气入口之间的管道上设置有第一风机(17),第一干化机(3)和第二干化机(4)的烟气出口均通过管道与第三风机(19)的入口连接,空预器(10)的空气侧出口与锅炉(9)的一次风入口连接,锅炉(9)的烟气出口与空预器(10)的烟气侧入口连接,第一干化机(3)和第二干化机(4)的烟气出口与第三风机(19)的入口之间的管道上设置有第二风机(18),湿污泥仓(15)、干污泥仓(6)和掺料仓(8)的烟气出口与第二风机(18)的入口连接;

污泥切条机(2)的出泥口与第一干化机(3)和第二干化机(4)的进泥口之间的管道上分别设置有第一阀门(20)和第二阀门(21),第一干化机(3)和第二干化机(4)的出泥口与第二螺旋输送机(5)的进泥口之间的管道上分别设置有第三阀门(22)和第四阀门(23),干污泥仓(6)的第二出泥口与其它设备之间的管道上设置有第五阀门(24),干污泥仓(6)的第一出泥口与干污泥称重输送机(7)的进泥口之间的管道上设置有第六阀门(25),第一干化机(3)的烟气出口与第二风机(18)的入口之间的管道上设置有第七阀门(26),第二风机(18)的出口与第三风机(19)的入口之间的管道上设置有第八阀门(27),第一风机(17)所在的管道上设置有第九阀门(28),第三风机(19)的入口与空气源之间的管道上设置有第十阀门(29),第一干化机(3)的出泥口和第二干化机(4)的进泥口之间的管道上设置有第十一阀门(30)。

2.根据权利要求1所述的火电厂烟气再循环耦合污泥干化在线掺烧系统,其特征在于,所述污泥干化系统还包括第一污泥含水率在线监测仪(31)、第二污泥含水率在线监测仪(32)和第三污泥含水率在线监测仪(33),第一污泥含水率在线监测仪(31)和第二污泥含水率在线监测仪(32)分别设置于第一干化机(3)和第二干化机(4)的出泥口与第二螺旋输送机(5)的进泥口之间的管道上,第三污泥含水率在线监测仪(33)设置于第二螺旋输送机(5)的出泥口与干污泥仓(6)的进泥口之间的管道上。

3.根据权利要求1所述的火电厂烟气再循环耦合污泥干化在线掺烧系统,其特征在于,所述第一干化机(3)和第二干化机(4)均为滚筒式干化机。

说明书

火电厂烟气再循环耦合污泥干化在线掺烧系统

技术领域

本发明涉及火电厂锅炉烟气余热利用及污泥干化利用技术领域,尤其涉及一种火电厂烟气再循环耦合污泥干化在线掺烧系统。

背景技术

近年来,环保要求越来越严,特别是污水处理,随着污水处理厂日益规模化,污泥产量也越来越大。污泥具有含水率高、体积巨大等特点,在贮存、运输、装卸等过程中极不方便,还存在很高的潜在环境安全风险和隐患,因此,对污泥采取有效手段进行无害化、减量化、资源化处理势在必行。目前污泥处理方式主要有填埋、堆肥、自然干化或焚烧等。实践表明污泥干化结合焚烧技术具有占用场地小,处理快速、量大,减量明显等特点,该技术能最大限度地实现污泥的减量化和资源化,具有良好的应用前景。

火电厂中锅炉是燃烧煤粉加热给水产生蒸汽的设备,在燃烧过程中需要消耗大量煤粉并排放大量高温烟气。由于排烟量大且温度较高,锅炉排出的烟气中蕴含巨大的热量,可以作为污泥干化的理想热源。干化后的污泥可直接送入锅炉的燃料系统进行燃烧发电。同时对于循环流化床锅炉,低负荷时为保证流化致使炉膛氧量较高,存在NOx难以控制的问题,利用干化污泥后的烟气再循环到锅炉炉膛可降低氧量保证NOx达标排放。由此可见,利用火电厂烟气再循环干化污泥后再将污泥用来焚烧发电,这样既可利用烟气余热,减小排烟热损失提高锅炉效率,又可将污泥送入锅炉燃烧利用其热值加热给水,减少燃料消耗量,同时可降低锅炉NOx生成量。

目前的污泥干化掺烧系统中,输送机将干污泥和煤的混合料送至锅炉炉膛燃烧,干化仓的烟气入口通过抽气管道与锅炉炉膛出口烟道连接,干化仓的烟气出口通过回气管道与锅炉炉膛出口烟道连接。目前的系统存在以下不足:(1)在利用锅炉排出的烟气对湿污泥进行干化时,是利用锅炉240-250℃的高温排烟,该温度下污泥中会有大量不同类型的有机物挥发分恶臭气体产生,从而引起恶臭气体泄漏,造成大气污染;(2)干化仓出口烟气直接送至炉膛出口烟道,由后续除尘器及脱硫塔处理后排空,在处理过程中只能将出口烟气中粉尘及无机硫脱除,而烟气中烃类有机物及有机硫一部分会附着在除尘器上降低除尘效率,一部分会富集在脱硫浆液中使脱硫浆液中毒降低脱硫效率,剩余部分会随烟气排到大气中对环境造成污染,同时影响粉尘和硫的达标排放;另外,在低负荷时锅炉NOx排放易超标。(3)系统运行不够灵活。

发明内容

为解决目前污泥干化掺烧系统中存在的恶臭气体泄漏、烟气中携带有毒有害有机物造成环境污染且影响粉尘和硫的达标排放、系统运行不够灵活及低负荷时锅炉NOx排放超标的技术问题,本发明提供一种火电厂烟气再循环耦合污泥干化在线掺烧系统。

为解决上述技术问题,本发明采用的技术方案是:

一种火电厂烟气再循环耦合污泥干化在线掺烧系统,其包括循环流化床发电系统和污泥干化系统,其中:所述循环流化床发电系统包括称重给煤机、掺料仓、锅炉、空预器、除尘器、脱硫塔、烟囱和第三风机,称重给煤机、掺料仓、锅炉、空预器、除尘器、脱硫塔和烟囱通过管道依次连接,第三风机的入口与空气源连接,第三风机的出口与空预器的空气侧入口连接;

所述污泥干化系统包括生石灰称重输送机、湿污泥仓、第一螺旋输送机、污泥切条机、第一干化机、第二干化机、第二螺旋输送机、干污泥仓和干污泥称重输送机,生石灰称重输送机、湿污泥仓、第一螺旋输送机和污泥切条机依次通过管道连接,第一干化机和第二干化机的进泥口均通过管道与污泥切条机的出泥口连接,第一干化机和第二干化机的出泥口均通过管道与第二螺旋输送机的进泥口连接,第二螺旋输送机的出泥口与干污泥仓的进泥口连接,干污泥仓的第一出泥口与干污泥称重输送机的进泥口连接,干污泥仓的第二出泥口与其它设备连接;

所述干污泥称重输送机的出泥口与掺料仓的进泥口连接,空预器的烟气侧出口通过管道与第一干化机和第二干化机的烟气入口连接,空预器的烟气侧出口与第一干化机和第二干化机的烟气入口之间的管道上设置有第一风机,第一干化机和第二干化机的烟气出口均通过管道与第三风机的入口连接,空预器的空气侧出口与锅炉的一次风入口连接,锅炉的烟气出口与空预器的烟气侧入口连接,第一干化机和第二干化机的烟气出口与第三风机的入口之间的管道上设置有第二风机,湿污泥仓、干污泥仓和掺料仓的烟气出口与第二风机的入口连接;

污泥切条机的出泥口与第一干化机和第二干化机的进泥口之间的管道上分别设置有第一阀门和第二阀门,第一干化机和第二干化机的出泥口与第二螺旋输送机的进泥口之间的管道上分别设置有第三阀门和第四阀门,干污泥仓的第二出泥口与其它设备之间的管道上设置有第五阀门,干污泥仓的第一出泥口与干污泥称重输送机的进泥口之间的管道上设置有第六阀门,第一干化机的烟气出口与第二风机的入口之间的管道上设置有第七阀门,第二风机的出口与第三风机的入口之间的管道上设置有第八阀门,第一风机所在的管道上设置有第九阀门,第三风机的入口与空气源之间的管道上设置有第十阀门,第一干化机的出泥口和第二干化机的进泥口之间的管道上设置有第十一阀门。

可选地,所述污泥干化系统还包括第一污泥含水率在线监测仪、第二污泥含水率在线监测仪和第三污泥含水率在线监测仪,第一污泥含水率在线监测仪和第二污泥含水率在线监测仪分别设置于第一干化机和第二干化机的出泥口与第二螺旋输送机的进泥口之间的管道上,第三污泥含水率在线监测仪设置于第二螺旋输送机的出泥口与干污泥仓的进泥口之间的管道上。

可选地,所述第一干化机和第二干化机均为滚筒式干化机。

本发明的有益效果是:

通过污泥干化系统中的生石灰称重输送机将湿污泥掺混生石灰后由第一螺旋输送机和污泥切条机送入一个或两个干化机后,由来自循环流化床发电系统的120-150℃的高温烟气进入干化机进行干化,干化后的污泥经干污泥称重输送机送到掺料仓与煤粉混合后进入锅炉燃烧,从干化机出来的烟气作为锅炉一次风再循环回送到炉膛,从而将循环流化床发电系统与污泥干化系统结合,在利用烟气余热干化湿污泥后又将干污泥作为燃料燃烧发电,可以实时干化实时掺烧,既提高了系统的热效率又对污泥进行了减量化、资源化和无害化利用,同时还利用了烟气再循环减少了锅炉NOx的生成量。因此,与背景技术相比,本发明具有如下优点:

1、可以通过生石灰称重输送机在湿污泥中添加生石灰,既可提前预脱除湿污泥中的部分水分,又可以脱除其中的部分硫分,减轻干化机和烟气处理系统的负荷。

2、利用锅炉中的120-150℃的高温烟气进行干化,避免了湿污泥中不同类型的有机物挥发而产生恶臭气体;通过设置第一风机、第二风机和第三风机,可以平衡通风来保证湿污泥仓、干污泥仓、掺料仓、第一干化机和第二干化机为负压状态,避免粉尘及臭味泄漏而污染环境。

3、通过火电厂烟气再循环系统对湿污泥进行干化,再将污泥实时掺烧、即干即烧,这样既可利用烟气余热,减小排烟热损失提高锅炉效率,又可将污泥送入锅炉燃烧利用其热值加热给水,减少燃料消耗量。

4、从第一干化机和第二干化机的烟气出口出来的烟气再循环回送到锅炉参与燃烧,一方面可将出口烟气中携带的有机物挥发分在高温下燃烧分解,减小烟气处理系统压力;另一方面回送后可降低锅炉氧含量,为降低NOx生成量提供条件的同时,不会降低除尘器的除尘效率,不会影响粉尘和硫的达标排放。

5、通过设置两台干化机,使得系统运行方式灵活、污泥处理量大,既可处理高含水率湿污泥,也可根据污泥干化量和干化后含水率的要求对风机风量、干化机转速及串并联方式进行调节。

6、通过称重给煤机和干污泥称重输送机的计量,可以确定污泥的掺烧比例。

7、利用烟气进行污泥干化,可将干化机内氧量控制在6%以内,可避免干化系统发生爆炸。

8、将干化后具有较高温度的烟气再循环回锅炉的送风系统,可以提高空预器的冷风温度,在燃用低硫煤种且环境温度较高的地方,锅炉中可将暖风器去掉既节省投资又可避免因暖风器故障带来的损失。(发明人张润元;乔岗杰;刘红刚;王亚琴;赵云凯;骆丁玲;延彪;武建芳;石龙龙;赵耀芳;何利昌;尉万红;廖光明;周银行;李光)