申请日2019.12.11

公开(公告)日2020.02.14

IPC分类号C01F11/22

摘要

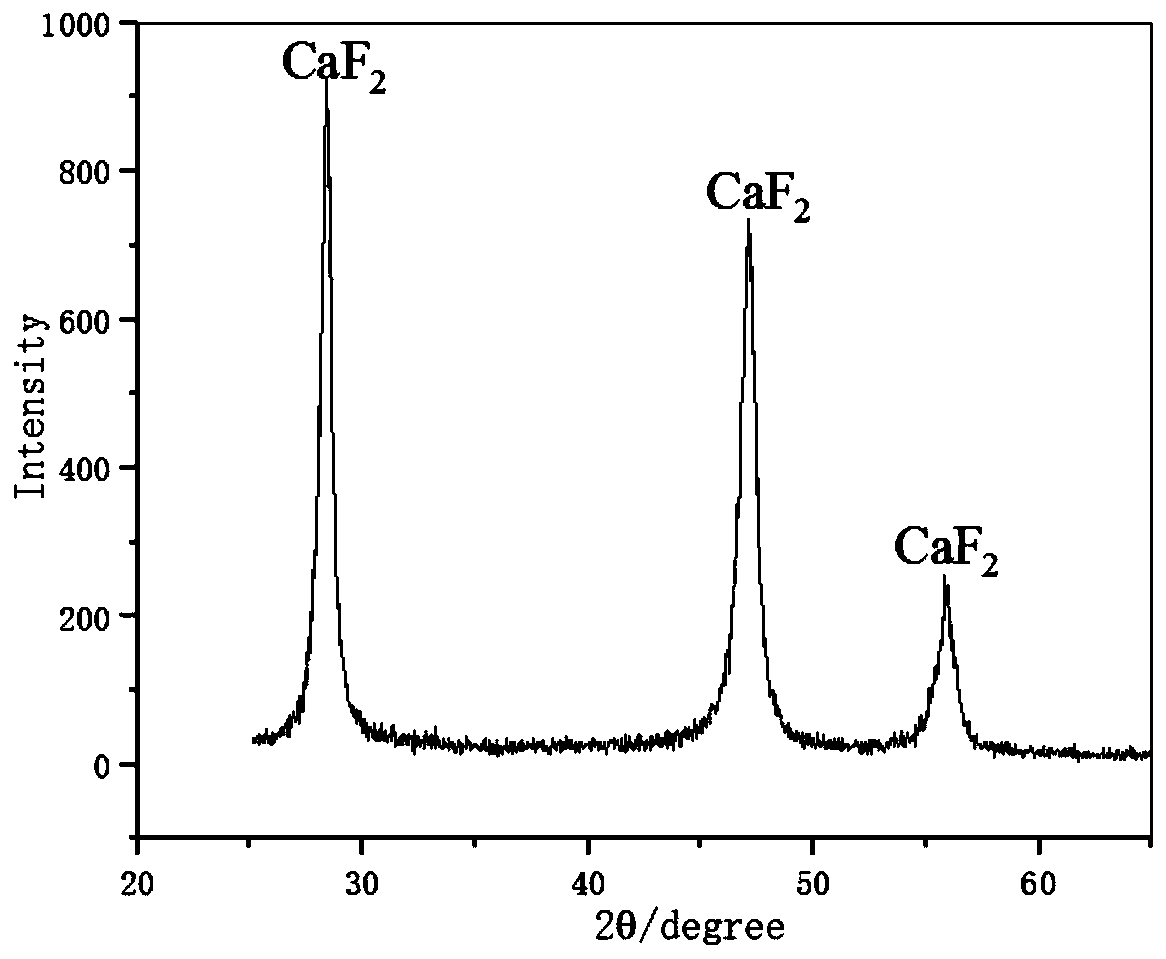

本发明公开了一种由氟化钙污泥制备高纯氟化钙的方法,是将氟化钙污泥放入烘箱干燥后,经球磨机球磨并过筛,得到筛下物A;取一定量的A,加入一定量的酸溶液搅拌反应,得到固液混合物B,经不同目数的滤布过滤得到滤渣C和滤液D,将上述滤液D进行离心分离,得到沉淀物E;取一定量的沉淀物E,加入氢氧化钠溶液,过滤得到氟化钙和滤液F,将氟化钙烘干粉碎即得到粉末状高纯氟化钙。本发明可以对氟化钙污泥进行有效处置,制备出高纯氟化钙,解决氟资源紧张的问题,具有良好的经济与环境效益以及广阔的应用前景。

权利要求书

1.一种由氟化钙污泥制备高纯氟化钙的方法,其特征在于:

将氟化钙污泥放入烘箱干燥后,经球磨机球磨并过筛,得到筛下物A;取一定量的A,加入一定量的酸溶液搅拌反应,得到固液混合物B,经不同目数的滤布过滤得到滤渣C和滤液D,将上述滤液D进行离心分离,得到沉淀物E;取一定量的沉淀物E,加入氢氧化钠溶液,过滤得到氟化钙和滤液F,将氟化钙烘干粉碎即得到粉末状高纯氟化钙。

2.根据权利要求1所述的方法,其特征在于包括如下步骤:

步骤1:污泥烘干:将氟化钙污泥放入烘箱干燥后,使用球磨机球磨并过200目筛,得到筛下物A;

步骤2:污泥酸化:将上述筛下物A与水混合,搅拌均匀,加入盐酸将碱性沉淀溶解,得到固液混合物B;

步骤3:过滤:将上述固液混合物B用不同粒径的滤布过滤筛分得到滤渣C和滤液D;

步骤4:离心:将上述滤液D进行离心洗涤,得到沉淀物E;

步骤5:碱浸除硅:在上述沉淀物E中加入氢氧化钠溶液,搅拌均匀,将污泥中的二氧化硅转化为硅酸钠,过滤,得到氟化钙和滤液F;

步骤6:烘干粉碎:将获得的氟化钙放于烘箱中烘干,用球磨机粉碎后即可得到粉末状高纯氟化钙。

3.根据权利要求2所述的方法,其特征在于:

步骤2中,所述筛下物A与水的质量比为1:1~1:10;所述盐酸中酸当量与氟化钙污泥中钙含量的摩尔比为1:1~3:1。

4.根据权利要求2所述的方法,其特征在于:

步骤2中,酸化反应体系中氢离子摩尔浓度为1.0~3.0mol/L,酸化反应时间90min,酸化反应温度为室温。

5.根据权利要求2所述的方法,其特征在于:

步骤3中,过滤筛分时所使用的滤布目数为200~1000目。

6.根据权利要求2所述的方法,其特征在于:

步骤4中,离心转速为1000~5000r/min,离心时间为15min,洗涤次数为3次。

7.根据权利要求2所述的方法,其特征在于:

步骤5中,所述氢氧化钠溶液的质量分数为15%~40%,氢氧化钠溶液与沉淀物E的质量比为2~5:1,反应时间为30~120min,反应温度为70~95℃。

说明书

一种由氟化钙污泥制备高纯氟化钙的方法

技术领域

本发明属于光伏光电行业氟化钙污泥处理领域,具体涉及一种由氟化钙污泥制备高纯氟化钙的方法。

背景技术

我国光伏光电行业发展迅猛,市场份额占全球50%以上,产生的含氟废水经氧化钙或氢氧化钙中和处理后产生了大量的氟化钙污泥,其中氟化钙占40%以上。氟化钙污泥主要成分为CaF2、CaCO3、Ca(OH)2、CaSO4、SiO2、CaSiO3及沙石等杂质。氟化钙具有低毒性且微溶于水,不当处置会引起二次氟污染,造成地表水氟含量超标等危害。因此,对于氟化钙的处置十分迫切。

目前,大多数氟化钙污泥最终采用集中堆放的方式贮存或固化处理,仅有少量的氟化钙污泥综合利用回收制备氟化钙。而氟化钙由于具有腐蚀性风险和浸出风险高的特点,填埋处置和固化处理都不是理想的处置方式,因此,寻求合理可行的氟化钙污泥综合利用回收的技术方法势在必行。

综合利用回收的方法是将氟化钙污泥作为添加剂使用,以代替部分原料或改善产物性能。如将氟化钙污泥添加至原料中可提高陶瓷烧结后矿物相结构的稳定性;将氟化钙污泥代替部分原料可提供水泥生产所需的部分钙源;氟化钙污泥可被用来替代混凝土生产中所需的河砂;将氟化钙污泥作为添加剂用于固体废弃物焚烧飞灰的固化稳定;氟化钙污泥在钢铁行业中可用作冶金助熔剂。上述处理处置工艺虽然可以减少一定量氟化钙污泥,但是依然存在消耗量小,处理复杂,会造成一定氟资源浪费和环境污染等问题。

萤石作为一种重要的非金属矿物,主要成分为CaF2,其中高品位(97%~98%)称为制酸级,主要用于制氢氟酸和炼铝,目前世界上萤石产量一半用作制氢氟酸及其衍生物,我国化学工业对制酸级萤石的需求巨大且增长明显。此外,在熔制玻璃时加入少量萤石,可起到助熔作用,萤石可降低玻璃液的粘度,有利于玻璃的均化及澄清,提高玻璃质量。在熔制玻璃时加入萤石也是有效的节能措施,但玻璃助熔剂用的萤石质量要求:CaF2>80%,因此,从氟化钙污泥中制备高纯度氟化钙替代萤石矿具有广阔的市场前景。

萤石或氟化钙污泥的纯化方法一般为浮选富集法,是指CaF2与水形成的悬浮液中加入油酸捕获剂,选择酸性水玻璃作为诱导剂避免钙、镁、铁离子的影响,利用物料表面性质差异,达到气浮分离的目的,但是该方法浮选剂的消耗量大,经济效益较差;同时会产生大量含有金属离子及二氧化硅的杂泥和污水,给环境带来二次污染。

发明内容

针对现有技术存在的上述问题,本发明提供了一种由氟化钙污泥制备高纯氟化钙的方法。本发明可以对氟化钙污泥进行有效处置,制备出高纯度氟化钙,解决氟资源紧张的问题,具有良好的经济与环境效益以及广阔的市场应用前景。

本发明由氟化钙污泥制备高纯氟化钙的方法,是将氟化钙污泥放入烘箱干燥后,经球磨机球磨并过200目筛,得到筛下物A;取一定量的A,加入一定量的酸溶液搅拌反应,得到固液混合物B,过滤得到滤渣C和滤液D,将上述滤液D进行离心分离,得到沉淀物E;取一定量的沉淀物E,加入氢氧化钠溶液,过滤得到氟化钙和滤液F,将氟化钙烘干粉碎即得到粉末状高纯氟化钙。具体包括如下步骤:

步骤1:污泥烘干:将氟化钙污泥放入烘箱干燥后,使用球磨机球磨并过200目筛,得到筛下物A;

步骤2:污泥酸化:将上述筛下物A与水混合,搅拌均匀,加入盐酸将碱性沉淀溶解,得到固液混合物B;

步骤3:过滤:将上述固液混合物B用不同粒径的滤布过滤筛分得到滤渣C(含不溶性杂质杂质)和滤液D(主要含微细粒径的氟化钙和可溶性杂质);

步骤4:离心:将上述滤液D进行离心洗涤,得到沉淀物E;

步骤5:碱浸除硅:在上述沉淀物E中加入氢氧化钠溶液,搅拌均匀,将污泥中的二氧化硅转化为硅酸钠,过滤,得到氟化钙和滤液F;

步骤6:烘干粉碎:将获得的氟化钙放于烘箱中烘干,用球磨机粉碎后即可得到粉末状高纯氟化钙。

步骤2中,所述筛下物A与水的质量比为1:1~1:10;所述盐酸中酸当量与氟化钙污泥中钙含量的摩尔比为1:1~3:1。

步骤2中,酸化反应体系中氢离子摩尔浓度为1.0~3.0mol/L,酸化反应时间90min,酸化反应温度为室温。

步骤3中,过滤筛分时所使用的滤布目数为200~1000目。

步骤4中,离心转速为1000~5000r/min,离心时间为15min,洗涤次数为3次。

步骤5中,所述氢氧化钠溶液的质量分数为15%~40%,氢氧化钠溶液与沉淀物E的质量比为2~5:1,反应时间为30~120min,反应温度为70~95℃。

本发明有益的技术效果在于:

与现有技术相比,本发明以工业固体废弃物氟化钙污泥为原料,通过分步除杂操作去除污泥中杂质,得到高品位高纯度的氟化钙;本发明工艺简单,易于实现连续化批量生产;不同成分含量的污泥可通过调节试剂添加量来进行合理处理;既可对氟化钙污泥进行有效处置,又可制备出高纯氟化钙,解决氟资源紧张的问题,具有良好的经济与环境效益。本发明得到的氟化钙样品中氟化钙含量达到98%以上,属于高品位制酸级人造萤石,可用以生产氢氟酸及其衍生品,市场应用前景广泛。(发明人王百年;陈义雯;常道春;杨保俊;张告时;都晓俊)