申请日2019.12.19

公开(公告)日2020.03.17

IPC分类号C02F11/00; C02F11/12

摘要

本发明公开了一种活性污泥无害化、资源化处理系统及其工艺;它包括五个处理阶段,分别为原料预处理段,电解预处理段,裂解、离心分离段、余热回收及尾气处理段和尾气自动控制段;该系统是集电解、气化、喷射研磨、电离、离心分离为一体的系统,其通过电能‑化学能‑热能‑动能分解、分离从而实现无害化。本发明系统的特点,设备简单,运行方便;电解设备自动清洁卸料,人工消耗少,自动化程度高。

权利要求书

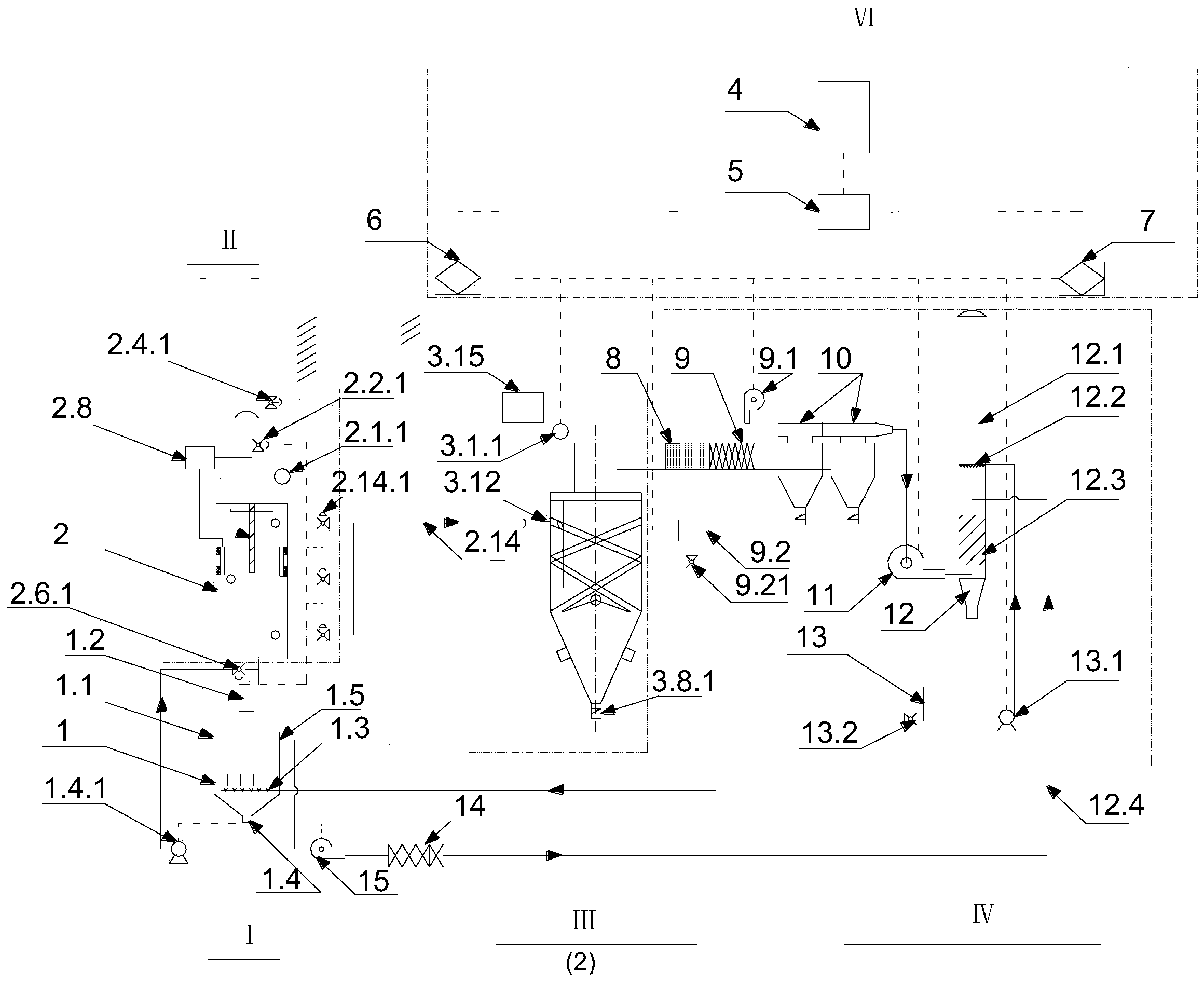

1.一种活性污泥无害化、资源化处理系统,其特征在于:它包括四个处理阶段,分别为原料预处理段,电解预处理段,裂解、离心分离段和余热回收及尾气处理段;所述原料预处理段包括原料熟化器(1),所述原料熟化器(1)侧壁上部连接有原料进料管(1.1),所述原料熟化器(1)底部和侧壁上方分别开设有原料熟化出料口(1.4)和出气口(1.5);

所述电解预处理段包括电解压力容器(2),所述电解压力容器(2)的上封盖板上分别设置有压力温度法兰(2.1)、排空气管(2.2)、阳极法兰(2.3)和反冲洗管(2.4),所述电解压力容器(2)的下封板中央竖直连接有进料排空管(2.5),所述进料排空管(2.5)的管壁上连接有进料管(2.6),所述进料管(2.6)与出料口(1.4)连接;所述出料口(1.4)与进料管(2.6)之间设置有原料泵(1.4.1)和进料阀(2.6.1);所述电解压力容器(2)顶部内部中央竖直设置有条形惰性电极(2.7),所述条形惰性电极(2.7)通过阳极法兰(2.3)与电解电源(2.8)连接;所述反冲洗管(2.4)伸入电解压力容器(2)内与冲洗环(2.9)连通;所述条形惰性电极(2.7)竖直穿过冲洗环(2.9);所述压力温度法兰(2.1)上安装有电解压力温度仪表(2.1.1);所述电解压力容器(2)内壁设置有阴极栅安装环组(2.10);所述阴极栅安装环组(2.10)由上下两圈阴极栅安装环(2.10.1);两圈阴极栅安装环(2.10.1)之间设置有阴极栅(2.11);两圈阴极栅安装环(2.10.1)的电解压力容器(2)外壁上周向方向对称设置有两组阴极法兰(2.12),所述阴极栅(2.11)通过阴极法兰(2.12)与电解电源(2.8)连接;所述电解压力容器(2)外壁上由上至下间隔开设有多个焊接孔(2.13);所述焊接孔(2.13)内焊接有卸料管(2.14);

所述裂解、离心分离段包括外部的外壳桶(3)和内部的整流桶(3.3),所述外壳桶(3)和整流桶(3.3)之间由上至下对称设置有螺旋导流板(3.4);所述外壳桶(3)下盖板连接有波纹管(3.5),所述波纹管(3.5)下方连接有料斗(3.6),所述料斗(3.6)下方连接有排料管(3.8);所述外壳桶(3)顶盖中央设置有倒L型排气管(3.9),所述外壳桶(3)上部外壁周向方向对称开设有安装孔(3.10),所述安装孔(3.10)上设置有组件座(3.11),所述组件座(3.11)上由上至下依次设置有进料管(3.12)、调节杆(3.13)和等离子发射管(3.14),所述整流桶(3.3)中间壁上周向方向对称开设有排气孔(3.16);所述外壳桶(3)的上盖板上设置有传感器安装法兰(3.1);所述传感器安装法兰(3.1)上安装有压力温度仪表(3.1.1);所述整流桶(3.3)底部设置有圆台型内导流件(3.17);

所述余热回收及尾气处理段包括与倒L型排气管(3.9)连通的酸介质吸收器(8)、余热回收交换器(9)、气灰水分离器(10)、尾气输送风机(11)和填料吸收塔(12),所述余热回收交换器(9)上设置有鼓气风机(9.1)和疏水器(9.2);所述疏水器(9.2)的管线上设置有疏水阀(9.21)

所述填料吸收塔(12)下方出口设置有碱液槽(13);所述填料吸收塔(12)包括填料吸收塔主体(12.1),所述填料吸收塔主体(12.1)由上至下间隔设置有碱液喷淋器(12.2)和吸收填料(12.3);所述碱液喷淋器(12.2)通过管线与碱液槽(13)连通;且所述碱液喷淋器(12.2)与碱液槽(13)之间的管线上设置有循环泵(13.1);所述碱液喷淋器(12.2)和吸收填料(12.3)之间的填料吸收塔(12)侧壁上设置有回流管(12.4),所述回流管(12.4)依次与等离子除臭器(14)、尾气收集风机(15)和出气口(1.5)连通;所述碱液槽(13)底部侧壁上安装有碱液外流管(13.2)。

2.根据权利要求1所述活性污泥无害化、资源化处理系统,其特征在于:所述排空气管(2.2)上设置有排空阀(2.2.1),所述反冲洗管(2.4)上设置有反冲洗阀(2.4.1);所述进料管(2.6)上设置有进料阀(2.6.1),所述进料管(2.6)下方的进料排空管(2.5)上设置有排污阀(2.5.1);所述卸料管(2.14)上设置有卸料阀(2.14.1)。

3.根据权利要求2所述活性污泥无害化、资源化处理系统,其特征在于:所述系统还包括尾气自动控制段,所述尾气自动控制段包括相互实现通讯的总控制站(4)和交换机(5);所述交换机(5)分别与预处理段PLC站(6)和分离及尾气处理段PLC站(7)实现通讯;

所述电解压力温度仪表(2.1.1)的信号输出端与预处理段PLC站(6)的信号输入端连接;所述预处理段PLC站(6)的信号输出端分别与原料泵(1.4.1)、电解电源(2.8)、排空阀(2.2.1)、进料阀(2.6.1)、反冲洗阀(2.4.1)、卸料阀(2.14.1)、等离子除臭器(14)和尾气收集风机(15)的输入端连接;

所述压力温度仪表(3.1.1)信号输出端与分离及尾气处理段PLC站(7)的信号输入端连接;所述分离及尾气处理段PLC站(7)的信号输出端分别与等离子整流电源(3.15)、鼓气风机(9.1)、尾气输送风机(11)、循环泵(13.1)和疏水阀(9.21)的输入端连接。

4.根据权利要求3所述活性污泥无害化、资源化处理系统,其特征在于:所述原料熟化器(1)内设置有减速搅拌器(1.2),所述减速搅拌器(1.2)的搅拌叶片下方设置有空气布气器(1.3)。

5.根据权利要求4所述活性污泥无害化、资源化处理系统,其特征在于:所述焊接孔(2.13)沿电解压力容器(2)外壁周向方向均匀布置;所述卸料管(2.14)为异形加工件;所述卸料管(2.14)内侧设置弧形导流面,所述卸料管(2.14)沿电解压力容器(2)外壁切面方向插入电解压力容器(2)的焊接孔(2.13)内;所述冲洗环(2.9)为环形结构,所述冲洗环(2.9)包括布水环(2.9.1),所述布水环(2.9.1)上设置有与反冲洗管(2.4)连接的进水管(2.9.2);所述布水环(2.9.1)上下方向均间隔开设有锥形喷水短管(2.9.3)。

6.根据权利要求1所述活性污泥无害化、资源化处理系统,其特征在于:所述电解压力容器(2)下部的外壁周向方向对称设置有四个安装支架(2.15)。

7.根据权利要求1所述活性污泥无害化、资源化处理系统,其特征在于:所述进料管(3.12)平行伸入外壳桶(3),且进料管(3.12)的喷口向下与对应螺旋导流板(3.4)平行喷射;所述调节杆(3.13)与进料管(10)平行深入外壳桶(1)内,且调节杆(11)深入进料管喷口内,所述等离子发射管(3.14)平行伸入外壳桶(3)内部并向上翘起且与进料管(3.12)的喷口中心线垂直;所述圆台型内导流件(3.17)为上下开口且中空的圆台;所述圆台型内导流件(3.17)底部对称设置有固定支架(3.17.1)。

8.根据权利要求1所述活性污泥无害化、资源化处理系统,其特征在于:所述外壳桶(3)的上盖板上对称设置有四个吊装环(3.2);所述外壳桶(3)中部的壁上对称设置有观察检修孔(3.18);所述排料管(3.8)上设置有排料阀(3.8.1)。

9.根据权利要求1所述活性污泥无害化、资源化处理系统,其特征在于:所述料斗(3.6)外壁上对称设置有两个振动器支架(3.7);所述外壳桶(3)中下部外壁的周向方向上对称设置有四个固定座(3.19)。

10.一种利用权利要求3所述活性污泥无害化、资源化处理系统的处理工艺,包括以下步骤

1)开启自控系统,总控制站(4)、交换机(5)、预处理段PLC站(6)、分离及尾气处理段PLC站(7),检查设备状态;

2)开启尾气收集风机(15)和等离子除臭器(14)、鼓气风机(9.1)、减速搅拌器(1.2),熟化充氧污泥,并进行除臭;

3)检查卸料阀(2.14.1)、排污阀(2.5.1)状态并置于关闭状态;开启原料泵(1.4.1)、进料阀(2.6.1)、排空阀(2.2.1),对电解系统进行充料;

4)关闭原料泵(1.4.1),关闭进料阀(2.6.1)、排空阀(2.2.1);

5)打开电解电源(2.8)预热;接通条形惰性电极(2.7)、阴极栅(2.11),进行电解;

6)监控电解压力温度仪表(2.1.1)的温度和电压,达到预设值,关闭电解电源(2.8);

7)同时打开尾气输送风机(11),检测疏水阀(9.21)、排料阀(3.8.1)、鼓气风机(9.1)状态并置于关闭状态;监控压力温度仪表(3.1.1)的压力温度数据;

8)同时开启循环泵(13.1);检测尾气收集风机(15)和等离子除臭器(14)状态,并开启状态;

9)开启等离子整流电源(3.15)预热,启动等离子发射管(3.1);依次打开卸料阀(2.14.1),进行物料裂解分离;同时尾气无害化处理和余热回收;

10)以上循环往复运行,待原料熟化器(1)中最后出料完成电解压力容器(2)中电裂解反应后;进行清水清洗电极;开启排污阀(2.5.1)、排空阀(2.2.1)和反冲洗阀(2.4.1),进水通过冲洗环(2.9)冲洗电极;

11)通过开启振动器支架(3.7)上的振动器和(3.8.1)阀门,进行处理后污泥卸料;

12)检查疏水阀(9.21)排水,碱液槽(13)检查调制以备后用。

说明书

活性污泥无害化、资源化处理系统及其工艺

技术领域

本发明涉及污泥处理工艺,具体涉及一种活性污泥无害化、资源化处理系统及其工艺。

背景技术

污水处理厂剩余污泥处置一直是困扰各污水处理厂稳定运行的环保难题,通常情况下,活性污泥通过有害物质鉴定后,首选物理填埋,但随着城市化的发展,许多城市用于污泥填埋的垃圾厂运行普遍紧张,未来填埋要求越来越高,也不利于填埋作业;高温联合焚烧,需要协同单位,且无害化处理成本高,推广时困难;低温干化新技术以传统热交换原理进行,场地占用大、工艺处理时间长经济性需要进一步提高;石灰干法处理,石灰原料生产受限,并增加了污泥量,增加后期处理负担和处理成本。污泥利用分三类途径,高温、低温干化后,以及堆肥回用,但受重金属、有机物等危险废物影响,风险、成本较高,不利于推广;另外污泥碳源利用目前较少,对碳源的开发不充分,且没有完整地无害化管理工艺。

目前对活性污泥处置有几种方式:

第一种是传统填埋方式,主要针对不含有害物质的生活污泥。存在两个问题,一是部分城市工业污水和生活污水没分开,存在危废超标风险;二是垃圾填埋场越来越饱和,存在污泥拒收而无处安置的风险;三是随着污泥后期处置标准的提高,对脱水率等指标要求越来越严苛,脱水成本越来越高。

第二种是无害化处理方式,主要以联合焚烧处理,但是热值不稳定、偏低及尾气处理问题等处理成本高,而且受接收单位限制,不易推广;有部分电裂解、等离子焚烧、微波处置等,存在能耗偏高,热效率瓶颈,工艺不完整等问题不易推广;还有部分石灰脱水干燥,导致污泥增量,原料受限,成本较高;热处理方法普遍处在显热流失严重。

第三种是低温发酵、干化及资源化利用方式,存在设备体积庞大,过程能耗分散、能耗大,热效率存在瓶颈;资源化主要集中在碳源重复利用,存在利用率偏低问题并且存在无机盐积累现象需要固化隔离;此类工艺普遍处在,占地面积大,除臭量大、热效率低下、潜热、显热损失大。

发明内容

本发明的目的在于克服现有技术的不足,提供了一种活性污泥无害化、资源化处理系统及其工艺;该系统是集电解、气化、喷射研磨、电离、离心分离为一体的系统,其通过电能-化学能-热能- 动能分解、分离从而实现无害化。

为实现上述目的,本发明所设计一种活性污泥无害化、资源化处理系统,它包括四个处理阶段,分别为原料预处理段,电解预处理段,裂解、离心分离段和余热回收及尾气处理段;所述原料预处理段包括原料熟化器,所述原料熟化器侧壁上部连接有原料进料管,所述原料熟化器底部和侧壁上方分别开设有原料熟化出料口和出气口;

所述电解预处理段包括电解压力容器,所述电解压力容器的上封盖板上分别设置有压力温度法兰、排空气管、阳极法兰和反冲洗管,所述电解压力容器的下封板中央竖直连接有进料排空管,所述进料排空管的管壁上连接有进料管,所述进料管与出料口连接;所述出料口与进料管之间设置有原料泵和进料阀;所述电解压力容器顶部内部中央竖直设置有条形惰性电极,所述条形惰性电极通过阳极法兰与电解电源连接;所述反冲洗管伸入电解压力容器内与冲洗环连通;所述条形惰性电极竖直穿过冲洗环;所述压力温度法兰上安装有电解压力温度仪表;所述电解压力容器内壁设置有阴极栅安装环组;所述阴极栅安装环组由上下两圈阴极栅安装环;两圈阴极栅安装环之间设置有阴极栅;两圈阴极栅安装环的电解压力容器外壁上周向方向对称设置有两组阴极法兰,所述阴极栅通过阴极法兰与电解电源连接;所述电解压力容器外壁上由上至下间隔开设有多个焊接孔;所述焊接孔内焊接有卸料管;

所述裂解、离心分离段包括外部的外壳桶和内部的整流桶,所述外壳桶和整流桶之间由上至下对称设置有螺旋导流板;所述外壳桶下盖板连接有波纹管,所述波纹管下方连接有料斗,所述料斗下方连接有排料管;所述外壳桶顶盖中央设置有倒L型排气管,所述外壳桶上部外壁周向方向对称开设有安装孔,所述安装孔上设置有组件座,所述组件座上由上至下依次设置有进料管、调节杆和等离子发射管,所述整流桶中间壁上周向方向对称开设有排气孔;所述外壳桶的上盖板上设置有传感器安装法兰;所述传感器安装法兰上安装有压力温度仪表;所述整流桶底部设置有圆台型内导流件;

所述余热回收及尾气处理段包括与倒L型排气管连通的酸介质吸收器、余热回收交换器、气灰水分离器、尾气输送风机和填料吸收塔,所述余热回收交换器上设置有鼓气风机和疏水器;所述疏水器的管线上设置有疏水阀

所述填料吸收塔下方出口设置有碱液槽;所述填料吸收塔包括填料吸收塔主体,所述填料吸收塔主体由上至下间隔设置有碱液喷淋器和吸收填料;所述碱液喷淋器通过管线与碱液槽连通;且所述碱液喷淋器与碱液槽之间的管线上设置有循环泵;所述碱液喷淋器和吸收填料之间的填料吸收塔侧壁上设置有回流管,所述回流管依次与等离子除臭器、尾气收集风机和出气口连通;所述碱液槽底部侧壁上安装有碱液外流管。

进一步地,所述系统还包括尾气自动控制系统,所述尾气自动控制系统包括相互实现通讯的总控制站和交换机;所述交换机分别与预处理段PLC站和分离及尾气处理段PLC站实现通讯;

所述电解压力温度仪表的信号输出端与预处理段PLC站的信号输入端连接;所述预处理段PLC站的信号输出端分别与原料泵、电解电源、排空阀、进料阀、反冲洗阀、卸料阀、等离子除臭器和尾气收集风机的输入端连接;

所述压力温度仪表信号输出端与分离及尾气处理段PLC站的信号输入端连接;所述分离及尾气处理段PLC站的信号输出端分别与等离子整流电源、鼓气风机、尾气输送风机、循环泵和疏水阀的输入端连接。

再进一步地,所述原料熟化器内设置有减速搅拌器,所述减速搅拌器的搅拌叶片下方设置有空气布气器。

再进一步地,所述焊接孔沿电解压力容器外壁周向方向均匀布置;所述卸料管为异形加工件;所述卸料管内侧设置弧形导流面,所述卸料管沿电解压力容器外壁切面方向插入电解压力容器的焊接孔内;所述冲洗环为环形结构,所述冲洗环包括布水环,所述布水环上设置有与反冲洗管连接的进水管;所述布水环上下方向均间隔开设有锥形喷水短管。

再进一步地,所述排空气管上设置有排空阀,所述反冲洗管上设置有反冲洗阀;

所述进料管上设置有进料阀,所述进料管下方的进料排空管上设置有排污阀;所述卸料管上设置有卸料阀。

再进一步地,所述电解压力容器下部的外壁周向方向对称设置有四个个安装支架。

再进一步地,所述进料管平行伸入外壳桶,且进料管的喷口向下与对应螺旋导流板平行喷射;所述调节杆与进料管平行深入外壳桶内,且调节杆深入进料管喷口内,所述等离子发射管平行伸入外壳桶内部并向上翘起且与进料管的喷口中心线垂直;所述圆台型内导流件为上下开口且中空的圆台;所述圆台型内导流件底部对称设置有固定支架。

再进一步地,所述外壳桶的上盖板上对称设置有四个吊装环;所述外壳桶中部的壁上对称设置有观察检修孔;所述排料管上设置有排料阀。

再进一步地,所述料斗外壁上对称设置有两个振动器支架;所述外壳桶中下部外壁的周向方向上对称设置有4个固定座。

本发明的系统各部件的特点:

1.电解预处理段将污泥中水分子电解为氧、氢混合物同时对有机物热解为低分子化合物、对溶解盐电解产生氯、氢等气态物质,对无机盐比如磷酸盐、硫酸盐等进行矿化,有机物与无机盐脱附,提高系统焓值,形成高压、中温混合物,进行温、压和化能储备,为后续反应分离提供动能。

2.调节杆达到调节喷口开度,对无机盐进行研磨粉化,为后续等离子催化提供反应微环境;

3.等离子发射管属于低温等离子发射源,它是对高速喷射的混合气流进行等离子诱发化能反应,并进一步矿化有机物,其中喷射器喷射的高速气雾通过等离子区域,诱发氢、氧、氯、碳氢化合物的化学反应和部分羟自由基链式反应,进而快速释放化学能,局部形成气态水混合物,同时由于压力释放,局部绝热环境体积膨胀,达到汽态分离,随着高速分离作用局部形成压差,逐渐与无机盐固态部分分离,随风机抽离分离室,固态物沉积于高压区;

4.带有螺旋导流板的整流桶为中空结构,为混合物创造高压静压区与低压分离区,保证水蒸气与不凝气排除系统,无机盐干粉顺利沉积;所述料斗及振动器,位于设备下方,便于卸装脱水物料加装偏心振捣设备;

5.酸介质吸收器为现有系统,它包括环装、针状铁销及冷凝水排口,主要是为了保护换热器等设备,通过定期更换铁销还原酸性气体;

6.余热回收交换器为现有系统,它包括蛇管、引风机、热捕捉栅,保证了尾气输送风机的抽排效率,同时提高热交换效率。

本发明的有益效果:

1.本发明的系统能够对绝大部分污泥进行无害化、脱水处理,包括含有重金属、病原体、危险有机物等污泥的无害化处置,对含有油污以及吸水性强、粘性污泥,不同于离心脱水、带式脱水和板框脱水,本设备同样具良好的脱水效果,具有良好的普适性。

2.本发明的系统能够提高电能-热能利用率,减少热交换回收设备,降低出水温度、污泥温度及热焓损耗,充分利用高压饱和水蒸气特性,充分利用电能-化学能转换,具有能耗利用集中,损耗少。

3.本发明的系统操作管理简单,自动化程度高,尾气无害化排放。包括温度、压力控制设备,自动控制阀门;通过喷射器控制调节压力和流量,保证污泥无机化水平和脱水速率;无害化污泥的颗粒喷射研磨,达到均匀稳定的污泥,通过等离子处理,达到污泥所含有机质有效分解,保证了后期污泥碳源资源化利用率,效果优于普通的热解污泥的碳源利用率。

4.本发明的能量转化效率高:通过电能化学能转化,提高电能利用率,同时化学能热能转化,热能利用率高;反应速度快:电能、化学能、热能转化速率快,同时存在微粉结构大比表面积快速爆燃反应,提高了化学反应速率;过程能耗集中控制,能损少,较普通加热分离传热效率和无机化程度更高,同时低温反应不产生二噁英等有害物质,同时显热流失少、潜热释放与利用率高;适用范围广,对有机质的含量有广泛的适用性,电解很好的处理水溶胶、氧化降解有机质。

5.本发明的系统密封性好,较一般污泥脱水工艺设备,易于臭气收集处理,实现臭气零排放;该系统最大化节约投资和占地面积,不需要外加药剂,投资和运行成本较低。

6.本发明的工艺对有机磷等磷酸盐有固化作用,能够形成稳定的磷酸盐,去除污泥中的有机磷;能够充分利用臭气收集减少H2S、 N-NH3含量,较一般的污泥工艺能够减少磷、硫系统累计,利于碳源利用;提高污泥碳源利用率(污水处理前段处理替代葡萄糖等碳源);本发明的工艺中包括酸价质回收处置工艺,保证了后续工段的使用寿命,并且副产物为无机酸铁盐,可回收利用。

7.本发明的工艺与其他工艺比较。比离心、板框和膜过滤工艺,不需要添加絮凝剂等,对有机质高的水溶胶类物质,对分子水、结合水的处理本设备有明显优势;比普通低温分离,热收集效率更高,本系统电-热焓-化学能-热相互转化,比普通的热交换效率高,而且设备简单易维护;比普通流化床、热旋风分离效率高动能损耗小,不需要外加热动力空气源,且化学反应在微粉状态爆燃方式进行,热能释放集中,利用效率高。

综上所示,本发明系统的特点,电控自动化程度高,设备简单,运行方便,电解设备卸料自清洁,人工少而且自控程度高;脱水效率可控的系统;可实现较高碳源利用率,对无机盐有很好的固化作用,对有机物有很好的降解作用,整体提高利用率。本工艺设备集电解工艺、等离子诱发工艺、旋风-离心分离工艺与一体,结合尾气余热回收和无害化工艺等特点与一体,充分利用系统电能-化学能-热焓变-物理分离过程进行流程设计。(发明人白春;李振;王志刚;姚同祥;陈宏)