申请日2019.10.28

公开(公告)日2019.12.24

IPC分类号C02F1/16; C02F103/18

摘要

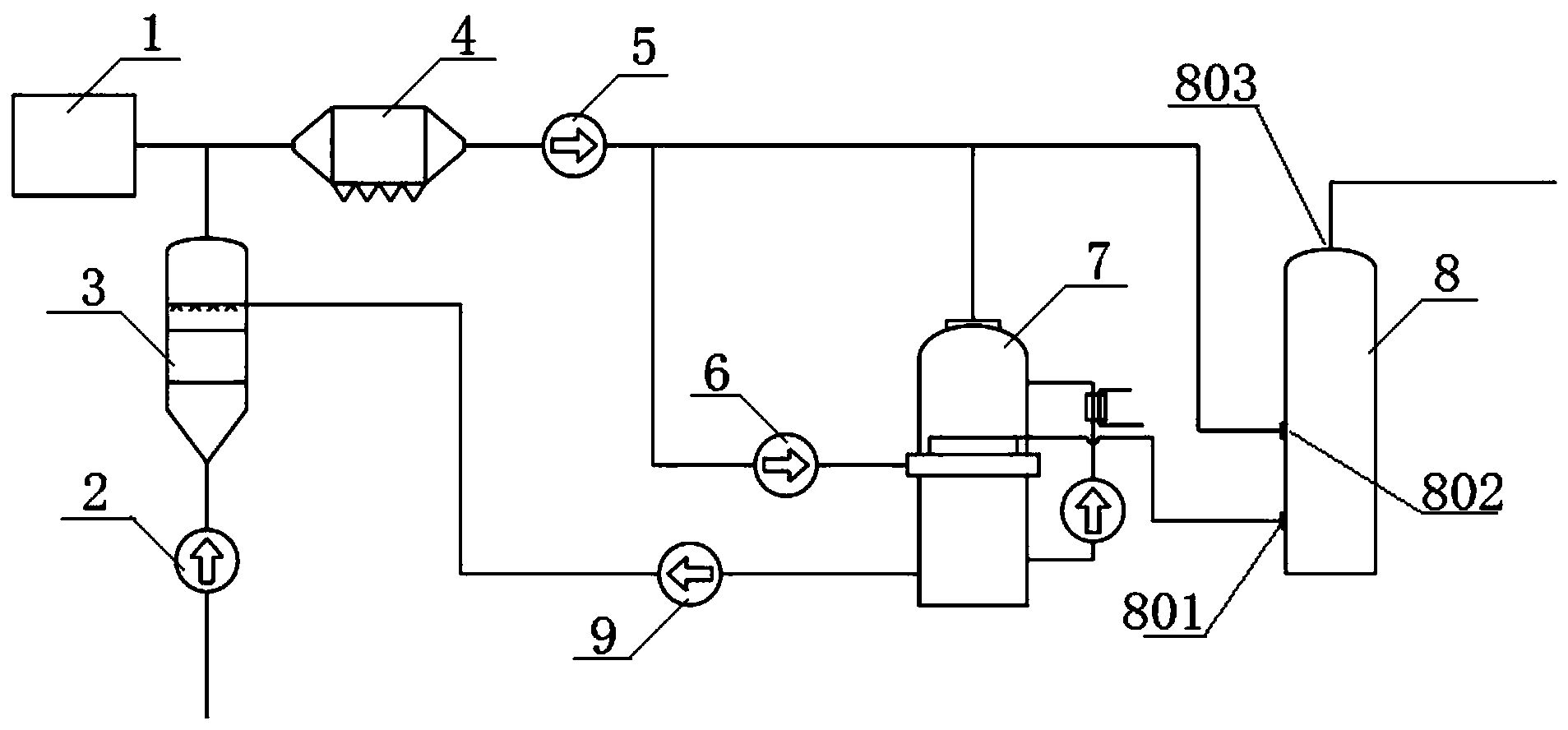

本发明公开了一种高效利用烟气余热蒸发浓缩脱硫废水的系统,涉及脱硫废水蒸发浓缩技术领域,包括空预器、热风风机、干燥器、除尘器、引风机、增压风机、耦合蒸发器、脱硫塔、浆液排出泵,空预器的出口与除尘器的进口连接,热风风机的出口通过干燥器与除尘器的进口连接,除尘器的出口与引风机的进口连接,引风机的出口分别与脱硫塔和增压风机的进口连接,增压风机的出口通过耦合蒸发器与脱硫塔连接,耦合蒸发器通过浆液排出泵与干燥器连接,本发明利用引风机后的烟气余热对脱硫废水进行蒸发浓缩,利用废热蒸发,近零运行成本;废水分级浓缩,提高热量利用率,提高了塔的利用率,有效降低塔高度。

权利要求书

1.一种高效利用烟气余热蒸发浓缩脱硫废水的系统,其特征在于:包括空预器(1)、热风风机(2)、干燥器(3)、除尘器(4)、引风机(5)、增压风机(6)、耦合蒸发器(7)、脱硫塔(8)、浆液排出泵(9),所述空预器(1)的出气端与所述除尘器(4)的进气端连接,所述热风风机(2)的出气端通过所述干燥器(3)与所述除尘器(4)的进气端连接,所述除尘器(4)的出气端与所述引风机(5)的进气端连接,所述引风机(5)的出气端分别与所述脱硫塔(8)和所述增压风机(6)的进气端连接,所述增压风机(6)的出气端通过所述耦合蒸发器(7)与所述脱硫塔(8)连接,所述耦合蒸发器(7)通过所述浆液排出泵(9)与所述干燥器(3)连接。

2.根据权利要求1所述的一种高效利用烟气余热蒸发浓缩脱硫废水的系统,其特征在于:所述耦合蒸发器(7)包括壳体(701)、循环泵(10),所述壳体(701)的顶端设有与所述脱硫塔(8)连接的烟气出口(702),所述壳体(701)的底部设有与所述浆液排出泵(9)连接的浆液出口(703),所述壳体(701)的外侧壁上设有循环水进口(704)、位于所述循环水进口(704)下部的循环水出口(705)、位于所述循环水进口(704)上部的冲洗水进口(706),所述循环水出口(705)通过所述循环泵(10)与所述循环水进口(704)连接,所述壳体(701)内部设有与所述冲洗水进口(706)连通的冲洗盘管(707)、与所述循环水进口(704)连通的循环水盘管(708),所述壳体(701)的内部设有位于所述冲洗盘管(707)上部的除雾器(709),所述冲洗盘管(707)顶部均匀设有多个竖直向上设置的冲洗水喷头(710),所述循环水盘管(708)底部均匀设有多个竖直向下设置的循环水喷头(711)。

3.根据权利要求2所述的一种高效利用烟气余热蒸发浓缩脱硫废水的系统,其特征在于:所述壳体(701)的外侧壁上套接设有位于所述循环水进口(704)与所述循环水出口(705)之间的塔周风箱(712),所述塔周风箱(712)为内部中空的圆环形状,所述塔周风箱(712)的内侧壁为所述壳体(701)的外侧壁,所述塔周风箱(712)的外侧壁上设有与所述增压风机(6)的出口连接的烟气进口管(713),所述塔周风箱(712)的内侧壁环向均匀设有四个连通所述塔周风箱(712)内部与所述壳体(701)内部的进气口(714),所述进气口(714)的进风方向与所述塔周风箱(712)的内侧壁相切。

4.根据权利要求3所述的一种高效利用烟气余热蒸发浓缩脱硫废水的系统,其特征在于:所述塔周风箱(712)内部的顶面上相对四个所述进气口(714)设有四个竖直向下设置的废水喷头(715),所述塔周风箱(712)的上端面设有与四个所述废水喷头(715)连接的废水进口管(716),所述废水进口管(716)与所述脱硫塔(8)连接。

5.根据权利要求4所述的一种高效利用烟气余热蒸发浓缩脱硫废水的系统,其特征在于:所述脱硫塔(8)设有脱硫废水出口(801)、进烟口(802)、排烟口(803),所述脱硫废水出口(801)与所述废水进口管(716)连接,所述进烟口(802)分别与所述引风机(5)的出口和所述烟气出口(702)连接。

6.根据权利要求5所述的一种高效利用烟气余热蒸发浓缩脱硫废水的系统,其特征在于:所述循环泵(10)与所述循环水进口(704)之间设有加热器(11),所述加热器(11)包括与所述循环水进口(704)连通的加热器出口(1101)、与所述循环泵(10)的出口连通的加热器进口(1102)、热水进口(1103)、热水出口(1104),所述加热器进口(1102)与所述加热器出口(1101)于所述加热器(11)内部连通,所述热水进口(1103)与所述热水出口(1104)于所述加热器(11)内部通过设置加热管连通。

说明书

一种高效利用烟气余热蒸发浓缩脱硫废水的系统

技术领域

本发明涉及脱硫废水蒸发浓缩技术领域,具体为一种高效利用烟气余热蒸发浓缩脱硫废水的系统。

背景技术

目前应用广泛的脱硫废水处理工艺为化学沉淀法,该法设置单独的废水处理系统,此种方法有很多的缺点,如系统庞大,运行维护费用高,导致能耗较高。蒸发浓缩工艺是利用蒸发器将脱硫废水进行浓缩,产品水回用,而浓缩水可通过结晶、干燥工艺转化为固体盐进行处置。这类技术对废水水质、机组和煤种的适用性广,具备较广的应用前景,目前,蒸发浓缩工艺主要为MED多效蒸发技术、MVR机械蒸汽再压缩蒸发技术,而此两种方式需要额外消耗高参数蒸汽或额外消耗压缩功,导致浓缩成本变大。

发明内容

为解决上述技术问题,本发明的目的是提供一种高效利用烟气余热蒸发浓缩脱硫废水的系统。

本发明的目的是通过以下技术方案来实现:一种高效利用烟气余热蒸发浓缩脱硫废水的系统,包括空预器1、热风风机2、干燥器3、除尘器4、引风机5、增压风机6、耦合蒸发器7、脱硫塔8、浆液排出泵9,所述空预器1的出气端与所述除尘器4的进气端连接,所述热风风机2的出气端通过所述干燥器3与所述除尘器4的进气端连接,所述除尘器4的出气端与所述引风机5的进气端连接,所述引风机5的出气端分别与所述脱硫塔8和所述增压风机6的进气端连接,所述增压风机6的出气端通过所述耦合蒸发器7与所述脱硫塔8连接,所述耦合蒸发器7通过所述浆液排出泵9与所述干燥器3连接。

在优选的实施方案中,所述耦合蒸发器7包括壳体701、循环泵10,所述壳体701的顶端设有与所述脱硫塔8连接的烟气出口702,所述壳体701的底部设有与所述浆液排出泵9连接的浆液出口703,所述壳体701的外侧壁上设有循环水进口704、位于所述循环水进口704下部的循环水出口705、位于所述循环水进口704上部的冲洗水进口706,所述循环水出口705通过所述循环泵10与所述循环水进口704连接,所述壳体701内部设有与所述冲洗水进口706连通的冲洗盘管707、与所述循环水进口704连通的循环水盘管708,所述壳体701的内部设有位于所述冲洗盘管707上部的除雾器709,所述冲洗盘管707顶部均匀设有多个竖直向上设置的冲洗水喷头710,所述循环水盘管708底部均匀设有多个竖直向下设置的循环水喷头711。

在优选的实施方案中,所述壳体701的外侧壁上套接设有位于所述循环水进口704与所述循环水出口705之间的塔周风箱712,所述塔周风箱712为内部中空的圆环形状,所述塔周风箱712的内侧壁为所述壳体701的外侧壁,所述塔周风箱712的外侧壁上设有与所述增压风机6的出口连接的烟气进口管713,所述塔周风箱712的内侧壁环向均匀设有四个连通所述塔周风箱712内部与所述壳体701内部的进气口714,所述进气口714的进风方向与所述塔周风箱712的内侧壁相切。

在优选的实施方案中,所述塔周风箱712内部的顶面上相对四个所述进气口714设有四个竖直向下设置的废水喷头715,所述塔周风箱712的上端面设有与四个所述废水喷头715连接的废水进口管716,所述废水进口管716与所述脱硫塔8连接。

在优选的实施方案中,所述脱硫塔8设有脱硫废水出口801、进烟口802、排烟口803,所述脱硫废水出口801与所述废水进口管716连接,所述进烟口802分别与所述引风机5的出口和所述烟气出口702连接。

在优选的实施方案中,所述循环泵10与所述循环水进口704之间设有加热器11,所述加热器11包括与所述循环水进口704连通的加热器出口1101、与所述循环泵10的出口连通的加热器进口1102、热水进口1103、热水出口1104,所述加热器进口1102与所述加热器出口1101于所述加热器11内部连通,所述热水进口1103与所述热水出口1104于所述加热器11内部通过设置加热管连通。

本发明的有益效果为:

1、本发明利用引风机后的烟气余热对脱硫废水进行蒸发浓缩,利用废热蒸发,近零运行成本;混合换热后的烟气送入脱硫塔中进行处理,烟气中的水蒸气可以回收;

2、本发明独创配风方式,使烟气均匀的通过塔周风箱的四个切向进气口旋转进入耦合蒸发器内部,使烟气进风更加均匀,使内部空间由原来的直上直下式变为螺旋式,空间使用率大幅提高,有效降低塔高度;

3、本发明将废水分级浓缩,提高热量利用率,采用雾化喷淋进液,在进气口进行雾化喷淋,利用进入塔周风箱内的高流速烟气和废液雾滴的高比表面积以及废液雾滴由塔周风箱内部的高速区进入壳体内部后的低速区产生的轻微闪蒸作用进行首段换热;废水浓液采用大流量循环喷淋,提高单位时间内传质次数,进行二段浓缩;此两段浓缩倍率为乘数关系,提高了塔的利用率,有效降低塔高度。(发明人王桂凤;李俊娥)