申请日2019.08.21

公开(公告)日2019.12.10

IPC分类号C02F3/30; C02F101/10; C02F101/16

摘要

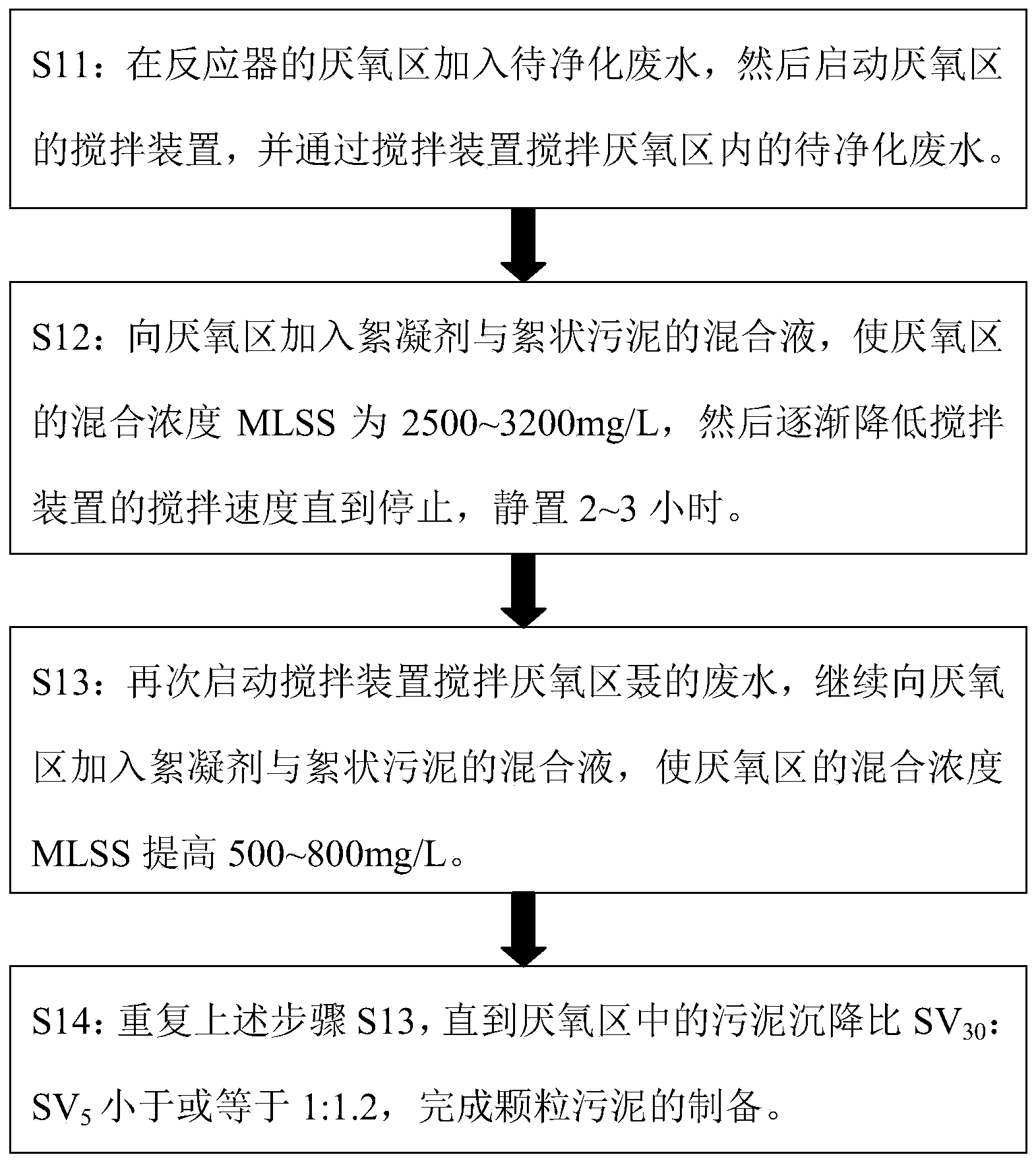

本发明提供了一种颗粒污泥制备方法及反应器,所述颗粒污泥制备方法包括在反应器的厌氧区加入待净化废水,并通过搅拌装置对所述厌氧区进行搅拌;向所述厌氧区加入絮凝剂与絮状污泥的混合液,使所述厌氧区的混合浓度MLSS为2500~3200mg/L,并逐渐降低搅拌装置的搅拌速度直到停止;所述絮凝剂与絮状污泥的混合液中,絮凝剂与絮状污泥的质量比为1:0.8~0.3:1;再次通过搅拌装置对所述厌氧区进行搅拌,再次加入絮凝剂与絮状污泥的混合液,使所述厌氧区的混合浓度MLSS提高500~800mg/L;重复上一步骤,直到所述厌氧区中的污泥沉降比SV30:SV5小于或等于1:1.2,完成所述颗粒污泥的制备。本发明通过添加絮凝剂与絮状污泥的混合液,可强化废水的絮凝能力,加速污泥颗粒化过程,提高制备形成效率。

权利要求书

1.一种颗粒污泥制备方法,其特征在于,包括以下步骤:

a:在反应器的厌氧区加入待净化废水,并通过搅拌装置对所述厌氧区进行搅拌;

b:向所述厌氧区加入絮凝剂与絮状污泥的混合液,使所述厌氧区的混合浓度MLSS为2500~3200mg/L,并逐渐降低搅拌装置的搅拌速度直到停止,所述絮凝剂与絮状污泥的混合液中,絮凝剂与絮状污泥的质量比为1:0.8~0.3:1;

c:再次通过搅拌装置对所述厌氧区进行搅拌,并向所述厌氧区加入絮凝剂与絮状污泥的混合液,使所述厌氧区的混合浓度MLSS提高500~800mg/L;

d:重复所述步骤c,直到所述厌氧区中的污泥沉降比SV30:SV5小于或等于1:1.2,完成所述颗粒污泥的制备。

2.根据权利要求1所述的颗粒污泥制备方法,其特征在于,所述步骤a中的搅拌装置的初始搅拌速度小于150rpm,且所述待净化废水充满整个所述厌氧区;

在所述步骤b中,且在向所述厌氧区加入呈第一混合浓度的絮凝剂与絮状污泥的混合液后,所述厌氧区的混合浓度MLSS为2500~3200mg/L,并在10分钟内使所述搅拌装置停止搅拌;

所述步骤c在所述步骤b执行完成后的2~3小时之后执行。

3.根据权利要求1或2所述的颗粒污泥制备方法,其特征在于,所述颗粒污泥制备方法还包括在所述步骤d完成后执行的以下步骤:

e:使待净化废水流入所述厌氧区,并通过所述搅拌装置对厌氧区进行搅拌,促使所述厌氧区中的废水和部分颗粒污泥流入所述反应器的兼氧区;

f:通过第一曝气装置对所述兼氧区进行曝气,并促使所述兼氧区中的废水和部分颗粒污泥流入所述反应器的好氧区;

g:通过第二曝气装置对所述好氧区进行曝气,并促使所述好氧区中的净化后废水流出、至少一部分净化后废水经第一回流装置回流至厌氧区、以及部分颗粒污泥经第二回流装置回流至所述兼氧区。

4.根据权利要求3所述的颗粒污泥制备方法,其特征在于,所述待净化废水的化学需氧量为6325~9845mg/L、温度为22~24℃;所述絮凝剂为壳聚糖絮凝剂或微生物絮凝剂。

5.根据权利要求4所述的颗粒污泥制备方法,其特征在于,所述步骤e中的待净化废水流入所述厌氧区的进水流速为0.2~0.25m3/h,所述搅拌装置的搅拌速度为160~180rpm,且所述厌氧区的20%~80%颗粒污泥流入所述兼氧区;所述步骤f中的所述兼氧区的30%~70%的颗粒污泥流入所述好氧区。

6.根据权利要求4所述的颗粒污泥制备方法,其特征在于,在所述步骤g执行之后,所述厌氧区、所述兼氧区与所述好氧区中的颗粒污泥的比例为2~4:3.6~4:2.4~4。

7.根据权利要求3所述的颗粒污泥制备方法,其特征在于,所述厌氧区的含氧量小于0.3mg/L,所述好氧区的含氧量大于1.5mg/L,且所述兼氧区的含氧量位于0.3~1.5mg/L的范围内;

所述兼氧区还设有多个折流板,且所述兼氧区经所述多个折流板间隔形成呈迷宫状的流水通道。

8.一种使用如权利要求1-7中任一项所述方法进行颗粒污泥制备的反应器,其特征在于,所述反应器包括相对封闭且依次相连的厌氧区、兼氧区和好氧区,其中:所述厌氧区、兼氧区和好氧区分别具有位于顶部的进水口和出水口,且所述厌氧区的出水口与所述兼氧区的进水口连通,所述兼氧区的出水口与所述好氧区的进水口连通;

所述厌氧区包括用于搅拌废水的搅拌装置和位于所述厌氧区的进水口的进水端前方的第一挡板,且所述第一挡板的一端延伸至所述厌氧区的底部。

9.根据权利要求8所述的反应器,其特征在于,所述兼氧区包括用于提供氧气的第一曝气装置和多个用于改变废水流向的折流板,所述第一曝气装置位于所述兼氧区的底部,且靠近所述兼氧区的进水口的进水端前方的一个所述折流板的一端延伸至所述兼氧区的底部。

10.根据权利要求8所述的反应器,其特征在于,所述好氧区包括用于将所述好氧区的处理后废水回流至所述厌氧区的第一回流装置、用于将所述好氧区的颗粒污泥回流至兼氧区的第二回流装置以及用于提供氧气的第二曝气装置,所述第二曝气装置位于所述好氧区的底部,且所述第二回流装置分别连通所述好氧区和兼氧区,所述第一回流装置分别连通所述好氧区的出水口和厌氧区的进水口;

所述好氧区还包括位于所述厌氧区的进水口的进水端前方的第二挡板、及位于所述厌氧区的出水口的内侧的溢流装置,且所述溢流装置由多个垂直设置并组成迷宫形的溢流板构成,所述第二挡板的一端延伸至所述好氧区的底部。

说明书

颗粒污泥制备方法及反应器

技术领域

本发明实施例设计环保领域,更具体地说,涉及一种颗粒污泥制备方法及反应器。

背景技术

活性污泥法是一种在水处理技术中普遍应用的好氧生物处理方法,目前,为提升其处理效率、减低能耗,已逐步发展形成一系列处理工艺,包括序列间歇式活性污泥法(SBR)、周期循环活性污泥法(CASS)、氧化沟工艺、生物滤池法以及膜生物反应器等等。但是,上述这些水处理工艺仍然基于传统活性污泥法使用的絮状污泥,而由于絮状污泥密度低、含水量高,因此受絮状污泥限制致使现有水处理工艺占地面积大、曝气量大及存在污泥膨胀和流失等问题。

然而,相较于传统絮状污泥,颗粒污泥(包括厌氧颗粒污泥和好氧颗粒污泥)密度大、易沉降,可在保证废水净化效果的同时缩小相关工艺设备的占用面积,且颗粒污泥不容易流失,还能承受较高的有机负荷和水利负荷,使运行时更加稳定。但是,目前现有的颗粒污泥在制备时生长缓慢,絮凝形成颗粒污泥周期长,特别是厌氧颗粒污泥,从而限制了颗粒污泥在水处理工艺中应用,降低了其使用的实用性。

此外,由于厌氧颗粒污泥和好氧颗粒污泥的联合使用可对废水进行脱氮除磷;由此,在水处理工艺中,如何实现厌氧颗粒污泥和好氧颗粒污泥的联合高效脱氮除磷、及保持脱氮除磷处理的长期循环稳定运行是目前使用颗粒污泥进行水处理工艺中的一个技术难点。

发明内容

本发明实施例针对上述现有颗粒污泥制备生长缓慢,形成周期长以及较难实现厌氧颗粒污泥和好氧颗粒污泥的联合高效脱氮除磷、并保持脱氮除磷处理的长期循环稳定运行的问题,提供一种颗粒污泥制备方法及反应器。

本发明实施例解决上述技术问题的技术方案是,提供一种颗粒污泥制备方法,包括以下步骤:

a:在反应器的厌氧区加入待净化废水,并通过搅拌装置对所述厌氧区进行搅拌;

b:向所述厌氧区加入絮凝剂与絮状污泥的混合液,使所述厌氧区的混合浓度MLSS为2500~3200mg/L,并逐渐降低搅拌装置的搅拌速度直到停止,所述絮凝剂与絮状污泥的混合液中,絮凝剂与絮状污泥的质量比为1:0.8~0.3:1;

c:再次通过搅拌装置对所述厌氧区进行搅拌,并向所述厌氧区加入絮凝剂与絮状污泥的混合液,使所述厌氧区的混合浓度MLSS提高500~800mg/L;

d:重复所述步骤c,直到所述厌氧区中的污泥沉降比SV30:SV5小于或等于1:1.2,完成所述颗粒污泥的制备。

优选地,所述步骤a中的搅拌装置的初始搅拌速度小于150rpm,且所述待净化废水充满整个所述厌氧区;

在所述步骤b中,且在向所述厌氧区加入呈第一混合浓度的絮凝剂与絮状污泥的混合液后,所述厌氧区的混合浓度MLSS为2500~3200mg/L,并在10分钟内使所述搅拌装置停止搅拌;

所述步骤c在所述步骤b执行完成后的2~3小时之后执行。

优选地,所述颗粒污泥制备方法还包括在所述步骤d完成后执行的以下步骤:

e:使待净化废水流入所述厌氧区,并通过所述搅拌装置对厌氧区进行搅拌,促使所述厌氧区中的废水和部分颗粒污泥流入所述反应器的兼氧区;

f:通过第一曝气装置对所述兼氧区进行曝气,并促使所述兼氧区中的废水和部分颗粒污泥流入所述反应器的好氧区;

g:通过第二曝气装置对所述好氧区进行曝气,并促使所述好氧区中的净化后废水流出、至少一部分净化后废水经第一回流装置回流至厌氧区、以及部分颗粒污泥经第二回流装置回流至所述兼氧区。

优选地,所述待净化废水的化学需氧量为6325~9845mg/L、温度为22~24℃;所述絮凝剂为壳聚糖絮凝剂或微生物絮凝剂。

优选地,所述步骤e中的待净化废水流入所述厌氧区的进水流速为0.2~0.25m3/h,所述搅拌装置的搅拌速度为160~180rpm,且所述厌氧区的20%~80%颗粒污泥流入所述兼氧区;所述步骤f中的所述兼氧区的30%~70%的颗粒污泥流入所述好氧区。

优选地,在所述步骤g执行之后,所述厌氧区、所述兼氧区与所述好氧区中的颗粒污泥的比例为2~4:3.6~4:2.4~4。

优选地,所述厌氧区的含氧量小于0.3mg/L,所述好氧区的含氧量大于1.5mg/L,且所述兼氧区的含氧量位于0.3~1.5mg/L的范围内;

所述兼氧区还设有多个折流板,且所述兼氧区经所述多个折流板间隔形成呈迷宫状的流水通道。

本发明还提供一种使用如上任一所述方法进行颗粒污泥制备的反应器,所述反应器包括相对封闭且依次相连的厌氧区、兼氧区和好氧区,其中:所述厌氧区、兼氧区和好氧区分别具有位于顶部的进水口和出水口,且所述厌氧区的出水口与所述兼氧区的进水口连通,所述兼氧区的出水口与所述好氧区的进水口连通;

所述厌氧区包括用于搅拌废水的搅拌装置和位于所述厌氧区的进水口的进水端前方的第一挡板,且所述第一挡板的一端延伸至所述厌氧区的底部。

优选地,所述兼氧区包括用于提供氧气的第一曝气装置和多个用于改变废水流向的折流板,所述第一曝气装置位于所述兼氧区的底部,且靠近所述兼氧区的进水口的进水端前方的一个所述折流板的一端延伸至所述兼氧区的底部。

优选地,所述好氧区包括用于将所述好氧区的处理后废水回流至所述厌氧区的第一回流装置、用于将所述好氧区的颗粒污泥回流至兼氧区的第二回流装置以及用于提供氧气的第二曝气装置,所述第二曝气装置位于所述好氧区的底部,且所述第二回流装置分别连通所述好氧区和兼氧区,所述第一回流装置分别连通所述好氧区的出水口和厌氧区的进水口;

所述好氧区还包括位于所述厌氧区的进水口的进水端前方的第二挡板、及位于所述厌氧区的出水口的内侧的溢流装置,且所述溢流装置由多个垂直设置并组成迷宫形的溢流板构成,所述第二挡板的一端延伸至所述好氧区的底部。

本发明实施例的颗粒污泥制备方法及反应器具有以下有益效果:通过多次添加絮凝剂与絮状污泥的混合液,可强化废水的絮凝能力,使废水中的污泥迅速集聚,加速污泥的颗粒化过程,提高制备形成效率,且以混合液的添加方式能够有效控制废水中絮凝剂和絮状污泥的混合浓度,使制备操作更加精准,保证颗粒污泥的制备效果,可控性更强;并且,通过设置搅拌装置对厌氧区进行搅拌,可进一步强化废水的絮凝能力,使废水中的悬浮微粒能够高效接触,加速废水中颗粒污泥的集聚效率,缩短颗粒污泥的形成周期。

此外,本发明实施例的颗粒污泥制备方法及反应器还通过设置第一回流装置和第二回流装置,并由第一回流装置将好氧区的处理后废水回流至厌氧区、由第二回流装置将好氧区的颗粒污泥回流至兼氧区,从而可使厌氧颗粒污泥和好氧颗粒污泥联合,并在实现高效脱氮除磷的同时保证脱氮除磷处理能够长期循环且稳定的运行,最后借助该流动循环机制强化颗粒污泥结构和水处理工艺净化效率。(发明人李海波;黎昌汉;杨伟明;王广志;谭宇昂)