申请日2019.09.30

公开(公告)日2019.12.10

IPC分类号C04B18/02

摘要

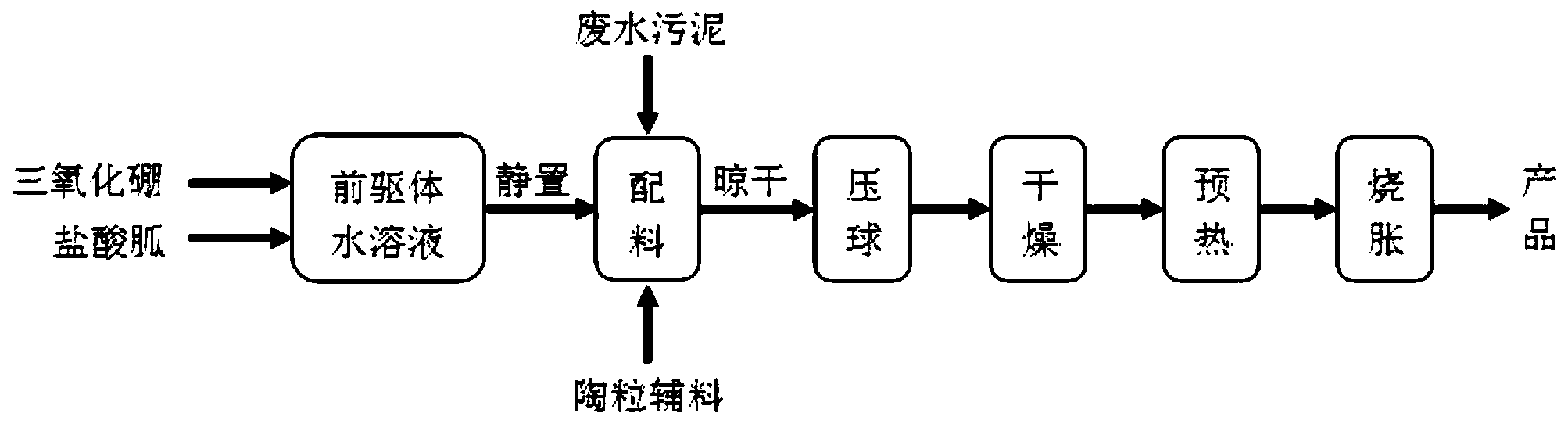

本发明涉及一种高掺量高强度污泥陶粒及其制备方法,其制备方法步骤如下:1)将氧化硼、盐酸胍加入水中配制得到氧化硼‑盐酸胍复合水溶液;2)将钢铁厂综合废水干基污泥与陶粒辅料混合均匀得到混合物干基,再添加氧化硼‑盐酸胍复合水溶液,混合均匀得到陶粒坯料;3)将自然晾干后的陶粒坯料送入对辊式压球机,制备成生球团,然后将生球团送入第一段回转窑中干燥、预热,再将预热后的生球团送入第二段高温回转窑中烧胀,烧成的陶粒冷却至室温,分装即得到高掺量高强度污泥陶粒。本发明提供的污泥陶粒强度高,可作为高强度的轻集料使用,满足28d抗压强度50Mpa以上的高强度陶粒混凝土配制需求。

权利要求书

1.一种高掺量高强度污泥陶粒,其特征在于,其制备方法步骤如下:

1)将氧化硼、盐酸胍加入水中,搅拌均匀并静置存放18~30h,配制得到氧化硼-盐酸胍复合水溶液;

2)将含水率10~20%的钢铁厂综合废水干基污泥与陶粒辅料混合均匀得到混合物干基,再向混合物干基中添加步骤1)所得氧化硼-盐酸胍复合水溶液,其中氧化硼-盐酸胍复合水溶液中B2O3质量为混合物干基质量的0.8~1.2%,进一步混合均匀,得到陶粒坯料,再将陶粒坯料自然晾干2~7d,使其含水率降低至10~15%;

3)将步骤2)自然晾干后的陶粒坯料送入对辊式压球机,制备成粒径5~20mm生球团,然后将生球团送入第一段回转窑中干燥、预热,再将预热后的生球团送入第二段高温回转窑中烧胀,烧成的陶粒冷却至室温,分装即得到高掺量高强度污泥陶粒。

2.根据权利要求1所述的高掺量高强度污泥陶粒,其特征在于,步骤1)所述氧化硼-盐酸胍复合水溶液中B2O3质量分数为2.7~3.6%,总溶质质量分数为20~30%。

3.根据权利要求1所述的高掺量高强度污泥陶粒,其特征在于,步骤2)所述钢铁厂综合废水干基污泥的主要化学成分及质量百分含量为:21%≤Fe2O3≤45%,5%≤CaO≤15%,MgO≤5%,15%≤SiO2≤35%,10%≤Al2O3≤20%,K2O≤2%,Na2O≤2%,余料为水及其他有机物。

4.根据权利要求1所述的高掺量高强度污泥陶粒,其特征在于,步骤2)所述陶粒辅料为粉煤灰、高岭土、伊利石、蒙脱石、蛭石中的一种或几种的混合物,粒径要求为200目以下颗粒数量不少于80%。

5.根据权利要求1所述的高掺量高强度污泥陶粒,其特征在于,步骤2)所述混合物干基化学成分满足如下要求:SiO2 30~70%;Al2O3 5~25%;Fe2O3、CaO、MgO、Na2O、K2O含量之和:13~40%,其余为水及其他杂质。

6.根据权利要求1所述的高掺量高强度污泥陶粒,其特征在于,步骤3)所述干燥条件为:干燥温度100~110℃,干燥时间2~3min。

7.根据权利要求1所述的高掺量高强度污泥陶粒,其特征在于,步骤3)所述预热条件为:预热温度300~500℃,预热时间3~6min。

8.根据权利要求1所述的高掺量高强度污泥陶粒,其特征在于,步骤3)所述烧胀条件为:烧胀温度1050~1150℃,烧胀时间为10~20min。

9.一种权利要求1-8任一所述的高掺量高强度污泥陶粒的制备方法,其特征在于,步骤如下:

1)将氧化硼、盐酸胍加入水中,搅拌均匀并静置存放18~30h,配制得到氧化硼-盐酸胍复合水溶液;

2)将含水率10~20%的钢铁厂综合废水干基污泥与陶粒辅料混合均匀得到混合物干基,再向混合物干基中添加步骤1)所得氧化硼-盐酸胍复合水溶液,其中氧化硼-盐酸胍复合水溶液中B2O3质量为混合物干基质量的0.8~1.2%,进一步混合均匀,得到陶粒坯料,再将陶粒坯料自然晾干2~7d,使其含水率降低至10~15%;

3)将步骤2)自然晾干后的陶粒坯料送入对辊式压球机,制备成粒径5~20mm生球团,然后将生球团送入第一段回转窑中干燥、预热,再将预热后的生球团送入第二段高温回转窑中烧胀,烧成的陶粒冷却至室温,分装即得到高掺量高强度污泥陶粒。

说明书

一种高掺量高强度污泥陶粒及其制备方法

技术领域

本发明属于固体废弃物资源化利用领域,具体涉及一种钢铁厂综合废水污泥制备的高掺量高强度陶粒及其制备方法。

背景技术

钢铁厂综合废水水站在污水处理回用及排放过程中产生大量废水污泥,过去常采用填埋的方式进行处理,对周边环境造成污染。近年来,将废水污泥用于制备陶粒在国内广为流行,但是在利用过程中存在产品强度低和污泥掺量低等问题,影响其资源化利用。

由于钢铁厂综合废水污泥中铁含量较高,导致污泥配入后陶粒烧制过程中熔剂相偏高,软融温度低,混合料成分偏离传统的Riley三角,莫来石等黏结相不足以形成足够的强度。采用常规方法污泥配入量通常在40%以下,且陶粒产品难以达到GB/T17431.1中高强度轻集料强度及密度系列要求。

目前,文献中已有制备高强度陶粒方法报道。比如,武胜萍等人报道了仅利用湖泊污泥即可制备筒压强度6.65Mpa高强度陶粒,但该方法对污泥原料要求高,原料成分需完美吻合Riley膨胀区要求,对于原料不满足条件的情况不适用。蔡爽等人以武汉市东湖淤泥作为主要原料,以粉煤灰为校正组分,可制备出轻质高强低吸水率的淤泥-粉煤灰陶粒,但东湖淤泥中SiO2含量高达59.9%,Fe2O3含量仅5.26%,原料质量较钢铁厂废水污泥好很多,若使用类似方法,钢厂废水污泥掺量仅10%~20%,掺入量过低。

本发明提供了一种以钢铁厂综合废水污泥作为主要原料制备的高掺量高强度陶粒及其制备方法,在莫来石黏结相基础上,通过额外增加氮化硼黏结相,增强陶粒结构强度,从而大幅度提高综合废水污泥利用率,本方法无需投资建设大型设备,方法简单,成本低,高效快捷,具有良好的实用价值。

发明内容

本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种利用现有钢铁厂铁含量高的废水污泥制备的大掺量高强度污泥陶粒及其制备方法。

为解决上述技术问题,本发明提供的技术方案是:

提供一种高掺量高强度污泥陶粒,其制备方法步骤如下:

1)将氧化硼(B2O3)、盐酸胍加入水中,搅拌均匀并静置存放18~30h,配制得到氧化硼-盐酸胍复合水溶液;

2)将含水率10~20%的钢铁厂综合废水干基污泥与陶粒辅料混合均匀得到混合物干基,再向混合物干基中添加步骤1)所得氧化硼-盐酸胍复合水溶液,其中氧化硼-盐酸胍复合水溶液中B2O3质量为混合物干基质量的0.8~1.2%,进一步混合均匀,得到陶粒坯料,再将陶粒坯料自然晾干2~7d,使其含水率降低至10~15%;

3)将步骤2)自然晾干后的陶粒坯料送入对辊式压球机,制备成粒径5~20mm生球团,然后将生球团送入第一段回转窑中干燥、预热,再将预热后的生球团送入第二段高温回转窑中烧胀,烧成的陶粒冷却至室温,分装即得到高掺量高强度污泥陶粒。

按上述方案,步骤1)所述氧化硼-盐酸胍复合水溶液中B2O3质量分数为2.7~3.6%,总溶质质量分数为20~30%。

按上述方案,步骤2)所述钢铁厂综合废水干基污泥的主要化学成分及质量百分含量为:21%≤Fe2O3≤45%,5%≤CaO≤15%,MgO≤5%,15%≤SiO2≤35%,10%≤Al2O3≤20%,K2O≤2%,Na2O≤2%,余料为水及其他有机物。

按上述方案,步骤2)所述陶粒辅料为粉煤灰、高岭土、伊利石、蒙脱石、蛭石中的一种或几种的混合物,粒径要求为200目以下颗粒数量不少于80%。

按上述方案,步骤2)所述混合物干基化学成分满足如下要求:SiO2 30~70%;Al2O3 5~25%;Fe2O3、CaO、MgO、Na2O、K2O含量之和:13~40%,其余为水及其他杂质。

按上述方案,步骤3)所述干燥条件为:干燥温度100~110℃,干燥时间2~3min。

按上述方案,步骤3)所述预热条件为:预热温度300~500℃,预热时间3~6min。

按上述方案,步骤3)所述烧胀条件为:烧胀温度1050~1150℃,烧胀时间为10~20min。

本发明还提供上述高掺量高强度污泥陶粒的制备方法,步骤如下:

1)将氧化硼、盐酸胍加入水中,搅拌均匀并静置存放18~30h,配制得到氧化硼-盐酸胍复合水溶液;

2)将含水率10~20%的钢铁厂综合废水干基污泥与陶粒辅料混合均匀得到混合物干基,再向混合物干基中添加步骤1)所得氧化硼-盐酸胍复合水溶液,其中氧化硼-盐酸胍复合水溶液中B2O3质量为混合物干基质量的0.8~1.2%,进一步混合均匀,得到陶粒坯料,再将陶粒坯料自然晾干2~7d,使其含水率降低至10~15%;

3)将步骤2)自然晾干后的陶粒坯料送入对辊式压球机,制备成粒径5~20mm生球团,然后将生球团送入第一段回转窑中干燥、预热,再将预热后的生球团送入第二段高温回转窑中烧胀,烧成的陶粒冷却至室温,分装即得到高掺量高强度污泥陶粒。

本发明的高掺量高强度污泥陶粒指标如下:密度800~900kg/m3,筒压强度≥6.5MPa。

Riley等人提出,为了满足陶粒烧胀和强度要求,陶粒坯料在高温下需要足够的黏度,因此陶粒坯料干基成分一般需满足SiO2 45~70%,Al2O3 10~25%,助熔相(Fe2O3、CaO、MgO、Na2O、K2O含量之和)13~26%的要求。本发明利用三氧化硼(B2O3)与盐酸胍制备三氧化硼-盐酸胍前驱体,在后续烧胀阶段该前驱体转化为BN结晶,在混合物中形成黏结相,从而为陶粒提供除莫来石(原料中Al2O3和SiO2在高温下反应形成)以外的另一种黏结相,提高了陶粒强度。并且由于这种黏结相的存在,使得高强陶粒配料成分范围突破传统Riley相图区域限制,降低了对陶粒坯料原料的要求,坯料中SiO2,Al2O3的含量可减少,而可接受的助熔相(Fe2O3、CaO、MgO、Na2O、K2O含量之和)含量范围提高,减少了配料限制,从而在不降低品质的前提下,提高了钢铁厂综合废水污泥在高强陶粒中的掺量(提高至60%以上)。

本发明的有益效果在于:

1.本发明提供的污泥陶粒强度高(筒压强度达6.6~7.0MPa),可作为高强度的轻集料使用,满足28d抗压强度50Mpa以上的高强度陶粒混凝土配制需求,使陶粒混凝土与常规混凝土相比具有更好的保温隔热、耐磨、抗震、吸声等性能;

2.本发明工艺简单,无需额外增加大型机械设备,投资小,成本低,可在现有陶粒生产线上做少量改造即可实现,大幅度提高了高强陶粒中污泥使用量(原料中污泥配入量高达60~70%),有利于污泥固废的资源化利用,减少污泥堆放对周边环境带来的负面影响。(发明人康凌晨;刘瑛;李丽坤;赵春辉;林义)