申请日2019.06.20

公开(公告)日2019.09.27

IPC分类号C02F9/10; C02F11/122; C02F101/16; C02F103/16

摘要

本发明涉及提钒废水处理技术领域,且公开了提钒废水氨氮资源化回收技术,包括以下步骤,烟气换热:除铬后的氨氮废水与来自回转窑的高温烟气在管式换热器内换热后进入脱氨原水罐。该提钒废水氨氮资源化回收技术,通过将除铬后的氨氮废水与来自回转窑的高温烟气在管式换热器内换热后进入脱氨原水罐,然后在脱氨原水罐内加入微量阻垢分散剂,延长脱氨时间,并通过循环回收利用高温气体中的热量及硫酸与氨气的反应热,使得脱氨效果得到了有效的增加,最终使得氨氮指标达到标准要求,氨氮含量能够控制在标准范围,同时能够在不影响生产的情况下建立起清理周期,及时对沉淀物进行处理,避免对设备和工艺操作造成影响,保证了生产的正常运行。

权利要求书

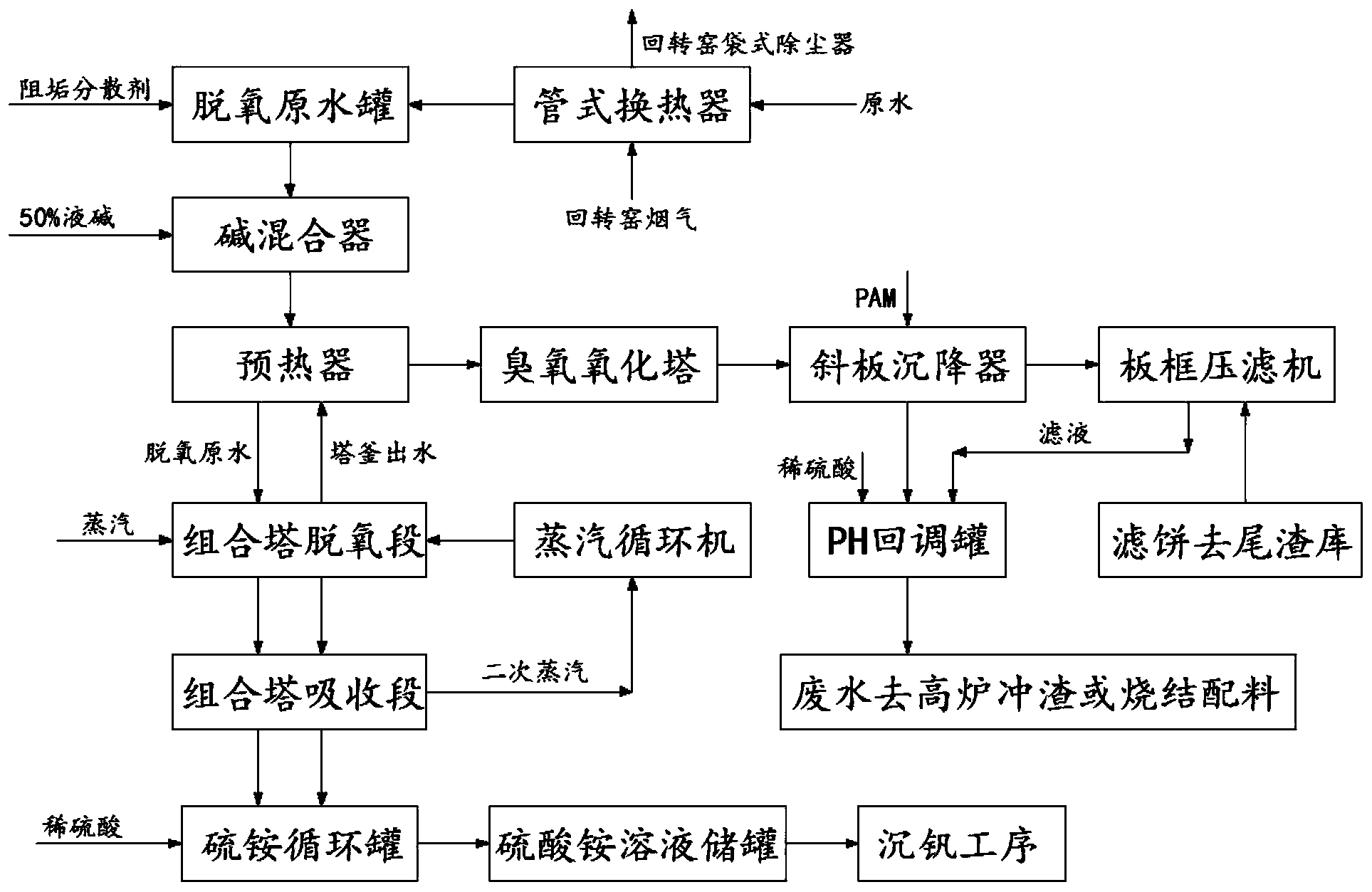

1.提钒废水氨氮资源化回收技术,其特征在于,包括以下步骤:

1)烟气换热:除铬后的氨氮废水与来自回转窑的高温烟气在管式换热器内换热后进入脱氨原水罐;

2)脱氨:

①在脱氨原水罐内加入微量阻垢分散剂;

②由泵将氨氮废水提升至管道混合器内在线加碱调节PH值,PH至值以塔釜出水PH值或出水氨氮值为依据;

③将PH调节完成的氨氮废水送入预热器的内部,预热介质采用脱氨后塔釜排出的高温废水;

④预热后的氨氮废水送入组合塔脱氨段,经塔内各层塔板向下逐级流动,在脱氨塔塔釜补充蒸汽并在内流风机的动力下,氨氮废水和蒸汽在塔内塔板的作用下湍流、汽化并传质,废水中的氨氮随塔板逐级降低至40mg/L以下并流入塔釜,塔釜脱氨废水由塔釜泵经预热器和塔进水换热后进COD去除工序;

3)氨吸收:氨气进入组合塔吸收段,经二级稀硫酸循环吸收,制得浓度为25-30%硫酸铵溶液存储在储罐中备沉钒工序使用;

4)去除COD:脱氨后的废水与进塔原水换热后,泵入臭氧氧化塔,去除其中的COD;

5)去除悬浮物:去除COD后的废水加入微量PAM,在斜板沉降器内将脱氨PH值调整过程和加热过程产生的悬浮物絮凝沉降,底流以板框压滤机过滤后送至尾渣库掺混,溢流液和板框滤液自流进入PH值回调罐;

6)PH值回调:去除悬浮物的废水在PH值回调罐内将其PH值精准回调至6.0-9.0后外送至高炉冲渣或返回烧结配料工序。

2.根据权利要求1所述的提钒废水氨氮资源化回收技术,其特征在于:被硫酸吸收后的二次蒸汽由蒸汽循环风机再送回脱氨塔塔底作为脱氨热源,循环回收利用高温气体中的热量及硫酸与氨气的反应热。

说明书

提钒废水氨氮资源化回收技术

技术领域

本发明涉及提钒废水处理技术领域,具体为提钒废水氨氮资源化回收技术。

背景技术

钒为银白色金属,熔点很高,常与铌、钽、钨和钼并称为难熔金属,有延展性,质坚硬,无磁性,具有耐盐酸和硫酸的本领,而钒在生产提取的过程中,会产生大量的废水,而提钒废水中包含有大量的氨氮,会对环境造成污染,故而需要对提钒废水内部的氨氮进行回收。

钒钛制品厂废水中氨氮含量在6500mg/l左右,不能达到国家颁布的《钒工业污染物排放标准》中对氨氮含量的要求,而现有脱氨设备脱氨效果较差,造成氨氮含量难以降低,不能控制在标准范围,同时在脱氨完成后,会形成大量的沉积物,影响了设备和工艺操作,导致生产运行不畅。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了一种提钒废水氨氮资源化回收技术,具备脱氨效果好等优点,解决了钒钛制品厂废水中氨氮含量在6500mg/l左右,不能达到国家颁布的《钒工业污染物排放标准》中对氨氮含量的要求,而现有脱氨设备脱氨效果较差,造成氨氮含量难以降低,不能控制在标准范围,同时在脱氨完成后,会形成大量的沉积物,影响了设备和工艺操作,导致生产运行不畅的问题。

(二)技术方案

为实现上述脱氨效果好的目的,本发明提供如下技术方案:提钒废水氨氮资源化回收技术,包括以下步骤:

1)烟气换热:除铬后的氨氮废水与来自回转窑的高温烟气在管式换热器内换热后进入脱氨原水罐;

2)脱氨:

①在脱氨原水罐内加入微量阻垢分散剂;

②由泵将氨氮废水提升至管道混合器内在线加碱调节PH值,PH至值以塔釜出水PH值或出水氨氮值为依据;

③将PH调节完成的氨氮废水送入预热器的内部,预热介质采用脱氨后塔釜排出的高温废水;

④预热后的氨氮废水送入组合塔脱氨段,经塔内各层塔板向下逐级流动,在脱氨塔塔釜补充蒸汽并在内流风机的动力下,氨氮废水和蒸汽在塔内塔板的作用下湍流、汽化并传质,废水中的氨氮随塔板逐级降低至40mg/L以下并流入塔釜,塔釜脱氨废水由塔釜泵经预热器和塔进水换热后进COD去除工序;

3)吸收:氨气进入组合塔吸收段,经二级稀硫酸循环吸收,制得浓度为25-30%硫酸铵溶液存储在储罐中备沉钒工序使用;

4)去除COD:脱氨后的废水与进塔原水换热后,泵入臭氧氧化塔,去除其中的COD;

5)去除悬浮物:去除COD后的废水加入微量PAM,在斜板沉降器内将脱氨PH值调整过程和加热过程产生的悬浮物絮凝沉降,底流以板框压滤机过滤后送至尾渣库掺混,溢流液和板框滤液自流进入PH值回调罐;

6)PH值回调:去除悬浮物的废水在PH值回调罐内将其PH值精准回调至6.0-9.0后外送至高炉冲渣或返回烧结配料工序。

优选的,被硫酸吸收后的二次蒸汽由蒸汽循环风机再送回脱氨塔塔底作为脱氨热源,循环回收利用高温气体中的热量及硫酸与氨气的反应热。

(三)有益效果

与现有技术相比,本发明提供了提钒废水氨氮资源化回收技术,具备以下有益效果:

1、该提钒废水氨氮资源化回收技术,通过将除铬后的氨氮废水与来自回转窑的高温烟气在管式换热器内换热后进入脱氨原水罐,然后在脱氨原水罐内加入微量阻垢分散剂,然后由泵将氨氮废水提升至管道混合器内在线加碱调节PH值,PH至值以塔釜出水PH值或出水氨氮值为依据,然后将PH调节完成的氨氮废水送入预热器的内部,预热介质采用脱氨后塔釜排出的高温废水,然后将预热后的氨氮废水送入组合塔脱氨段,经塔内各层塔板向下逐级流动,在脱氨塔塔釜补充蒸汽并在内流风机的动力下,氨氮废水和蒸汽在塔内塔板的作用下湍流、汽化并传质,废水中的氨氮随塔板逐级降低至40mg/L以下并流入塔釜,塔釜脱氨废水由塔釜泵经预热器和塔进水换热后进COD去除工序,然后氨吸收,氨气进入组合塔吸收段,经二级稀硫酸循环吸收,制得浓度为25-30%硫酸铵溶液存储在储罐中备沉钒工序使用,被硫酸吸收后的二次蒸汽由蒸汽循环风机再送回脱氨塔塔底作为脱氨热源,循环回收利用高温气体中的热量及硫酸与氨气的反应热,从而延长脱氨时间,并通过循环回收利用高温气体中的热量及硫酸与氨气的反应热,使得脱氨效果得到了有效的增加,最终使得氨氮指标达到标准要求,氨氮含量能够控制在标准范围。

2、该提钒废水氨氮资源化回收技术,通过将脱氨后的废水与进塔原水换热后,泵入臭氧氧化塔,去除其中的COD,然后将去除COD后的废水加入微量PAM,在斜板沉降器内将脱氨PH值调整过程和加热过程产生的悬浮物絮凝沉降,底流以板框压滤机过滤后送至尾渣库掺混,溢流液和板框滤液自流进入PH值回调罐,最后将去除悬浮物的废水在PH值回调罐内,将其PH值精准回调至6.0-9.0后外送至高炉冲渣或返回烧结配料工序,从而能够在不影响生产的情况下建立起清理周期,及时对沉淀物进行处理,避免对设备和工艺操作造成影响,保证了生产的正常运行。