申请日2019.02.14

公开(公告)日2019.04.19

IPC分类号B01D71/36; B01D67/00; C02F1/44

摘要

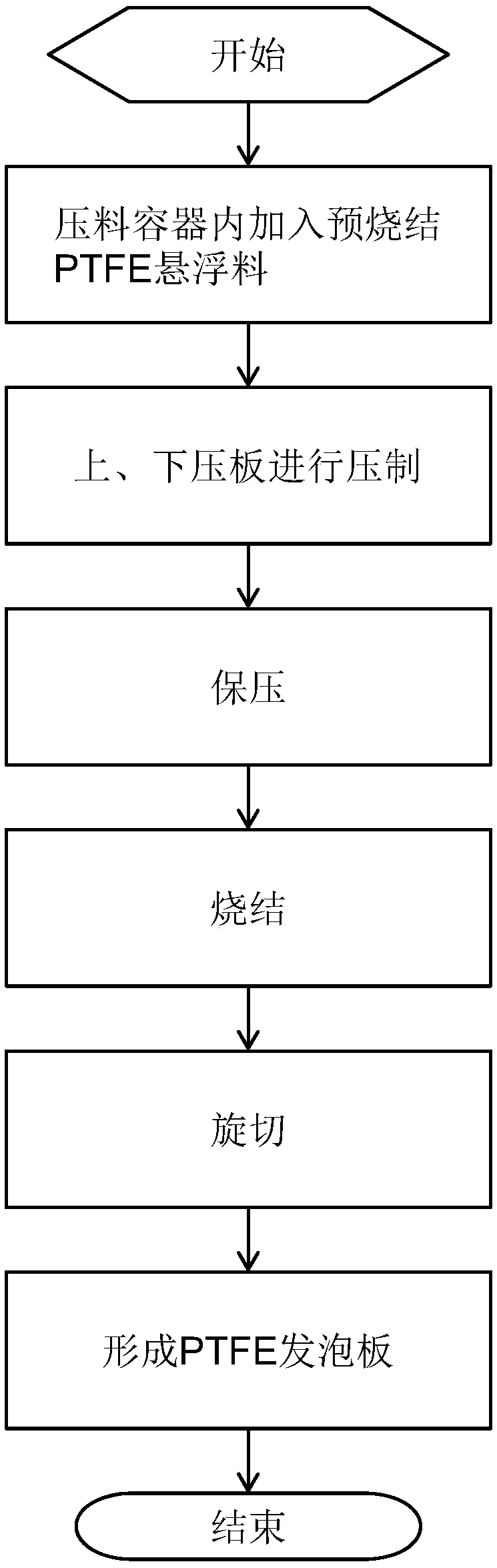

本发明公开了一种PTFE发泡板水处理膜的制备工艺,包括以下步骤:1)在压料容器的料仓中添加入预烧结PTFE悬浮料;2)根据压料容器的料仓体积、及预烧结PTFE悬浮料所要求的表观密度,控制压料容器的上、下压板的压制行程;3)待料仓内的预烧结PTFE悬浮料被压制到所要求的表观密度后,进行保压,形成工件;4)将工件放置到烘箱内进行烧结,形成预制件;5)将预制件放置到旋切机上进行旋切后,形成PTFE发泡板。本发明使水处理膜具有易制作,强度高,环保性好的特点。

权利要求书

1.一种PTFE发泡板水处理膜的制备工艺,其特征在于,包括以下步骤:

1)在压料容器的料仓中添加入预烧结PTFE悬浮料;

2)根据压料容器的料仓体积、及预烧结PTFE悬浮料所要求的表观密度,控制压料容器的上、下压板的压制行程;

3)待料仓内的预烧结PTFE悬浮料被压制到所要求的表观密度后,进行保压,形成工件;

4)将工件放置到烘箱内进行烧结,形成预制件;

5)将预制件放置到旋切机上进行旋切后,形成PTFE发泡板。

2.如权利要求1所述的一种PTFE发泡板水处理膜的制备工艺,其特征在于:所述步骤2)中,上、下压板采用交替式压制方式。

3.如权利要求1所述的一种PTFE发泡板水处理膜的制备工艺,其特征在于:所述步骤2)中,表观密度为400~600g/L。

4.如权利要求1所述的一种PTFE发泡板水处理膜的制备工艺,其特征在于:所述步骤3)中,保压时间为0.5~2H。

5.如权利要求1所述的一种PTFE发泡板水处理膜的制备工艺,其特征在于:所述步骤4)中,先将工件放置在转盘上,然后一并放置到烘箱中,利用转盘带动工件在烘箱内进行旋转烧结工序。

6.如权利要求5所述的一种PTFE发泡板水处理膜的制备工艺,其特征在于:所述烧结工序具有两个阶段,第一阶段的烧结温度设置在180~220℃,烧结时间为10H,第二阶段的烧结温度设置在380~400℃,烧结时间为5~8天。

7.如权利要求1所述的一种PTFE发泡板水处理膜的制备工艺,其特征在于:所述步骤5)中,所述PTFE发泡板的旋切厚度为0.8~2mm。

8.如权利要求7所述的一种PTFE发泡板水处理膜的制备工艺,其特征在于:所述PTFE发泡板的孔径为1~5um。

说明书

一种PTFE发泡板水处理膜的制备工艺

技术领域

本发明涉及PTFE发泡板,更具体地说,涉及一种PTFE发泡板水处理膜的制备工艺。

背景技术

膜技术被誉为21世纪的水处理技术,在近40年来发展日益迅速。与传统水处理技术相比,膜技术具有节能、投资少、操作简便、处理效率高等优点,其应用给人类带来了巨大的环境和经济效益。膜技术在水处理中的应用范围很广泛,既可用于饮用水处理也可用于废水处理,在某些特殊行业的水处理方面也有涉足。

以往,为了进行例如河川水及地下水的除浊、工业用水的清澄、废水及污水处理、海水淡水化的前处理等水的纯化,要使用高分子水处理膜。这样的高分子水处理膜在水处理装置中通常被用作分离膜,采用的是例如由聚砜(PS)类、聚偏氟乙烯(PVDF)类、聚乙烯(PE)类、乙酸纤维素(CA)类、聚丙烯晴(PAN)类、聚乙烯醇(PVA)类、聚酰亚胺(PI)类等各种高分子材料形成的中空纤维状多孔膜。

但是,在上述的这些常用材料中,乙酸纤维素(CA)类分离膜的机械强度小、耐药品性也不足,当分离膜受到污染时,要利用物理方法或使用药品的化学方法进行清洗是极为困难的;聚偏氟乙烯(PVDF)类分离膜的亲水性较小、耐污染性低。还考虑到使用机械强度及耐药品性优异的氯乙烯类树脂,但就氯乙烯类树脂而言,其耐污染性不足。于是,为了改善由氯乙烯类树脂得到的多孔膜的耐污染性,采用了在氯乙烯类树脂中共混作为纤维素衍生物的亲水性高分子并涂布在无纺布上而得到的,或者是在氯乙烯类树脂中共混有乙二胺-聚氧化烯聚合物的多孔膜,但是,在共混亲水性高分子的情况下,在制作该类多孔膜时不易控制其相分离,无法得到均匀的膜,性能不稳定。因此,从耐热性、耐酸性、耐碱性等物理及化学性质优异、并且还容易制膜的观点出发,多采用聚砜(PS)类树脂。

通常,作为高分子水处理膜所理想要求的性能,除了目标的分离特性以外,还可以同时具有优异的透水性、物理强度优异、相对于各种化学物质的稳定性(即耐药品性)高、过滤时不易附着污垢(即耐污染性优异)等。因此,需要一种最为接近于理想要求的高分子水处理膜制备材料,用以替代现有的材料。

发明内容

针对现有技术中存在的上述缺陷,本发明的目的是提供一种PTFE发泡板水处理膜的制备工艺,使水处理膜具有易制作,强度高,环保性好的特点。

为实现上述目的,本发明采用如下技术方案:

一种PTFE发泡板水处理膜的制备工艺,包括以下步骤:

1)在压料容器的料仓中添加入预烧结PTFE悬浮料;

2)根据压料容器的料仓体积、及预烧结PTFE悬浮料所要求的表观密度,控制压料容器的上、下压板的压制行程;

3)待料仓内的预烧结PTFE悬浮料被压制到所要求的表观密度后,进行保压,形成工件;

4)将工件放置到烘箱内进行烧结,形成预制件;

5)将预制件放置到旋切机上进行旋切后,形成PTFE发泡板。

所述步骤2)中,上、下压板采用交替式压制方式。

所述步骤2)中,表观密度为400~600g/L。

所述步骤3)中,保压时间为0.5~2H。

所述步骤4)中,先将工件放置在转盘上,然后一并放置到烘箱中,利用转盘带动工件在烘箱内进行旋转烧结工序。

所述烧结工序具有两个阶段,第一阶段的烧结温度设置在180~220℃,烧结时间为10H,第二阶段的烧结温度设置在380~400℃,烧结时间为5~8天。

所述步骤5)中,所述PTFE发泡板的旋切厚度为0.8~2mm。

所述PTFE发泡板的孔径为1~5um。

在上述的技术方案中,本发明所提供的一种PTFE发泡板水处理膜的制备工艺,具有优异的透水性、物理强度优异、各种化学物质的稳定性高、过滤时不易附着污垢,同时,该水处理膜具被高强度、耐压,且材料中未混入任何添加剂,具有极好的环保性。