申请日2013.06.24

公开(公告)日2014.09.24

IPC分类号C02F9/14

摘要

煤化工废水外循环移动床生物膜反应器和曝气生物滤池联用短程脱氮系统及方法,它涉及一种煤化工废水的短程脱氮方法,具体针对难降解低C/N比的工业废水的脱氮系统及处理方法。短程脱氮系统由移动床生物膜反应器、沉淀池、曝气生物滤池串联连接。脱氮方法:一、煤化工废水流进进水管,废水与回流污泥和硝化液流入移动床生物膜反应器,与载体接触进行短程反硝化反应;二、生物膜反应器的出水进入沉淀池中,沉淀得到上清液和回流污泥;三、上清液进入曝气生物滤池与滤料生物膜接触进行生化反应,一部分硝化液回流移动床生物膜反应器,另一部分作为净化后的水流出。本发明对煤化工废水中总氮的去除效果优异,主要应用于低C/N比工业废水的处理。

权利要求书

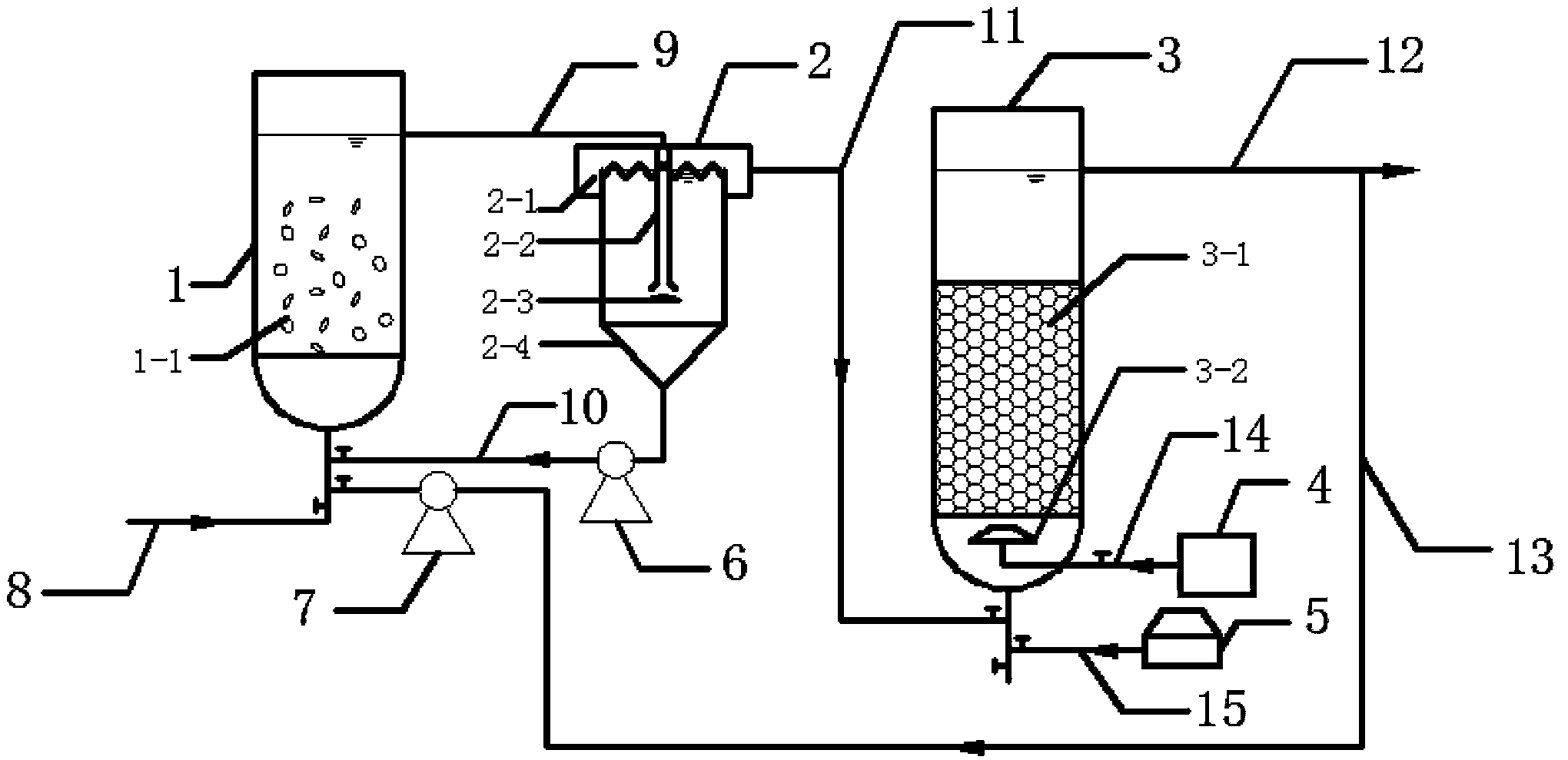

1.利用煤化工废水外循环移动床生物膜反应器和曝气生物滤池联用短程脱氮系统进行短程脱氮方法,该煤化工废水外循环移动床生物膜反应器和曝气生物滤池联用短程脱氮系统由移动床生物膜反应器(1)、沉淀池(2)、曝气生物滤池(3)、空气压缩机(4)、清水池(5)、污泥回流泵(6)、硝化液回流泵(7)、进水管(8)、移动床生物膜反应器出水管(9)、污泥回流管(10)、沉淀池出水管(11)、出水管(12)、硝化液回流管(13)、压缩空气管(14)和清水管(15)组成;载体(1-1)填充于移动床生物膜反应器(1)中,进水管(8)与移动床生物膜反应器(1)底部的进水口相通,移动床生物膜反应器(1)通过移动床生物膜反应器出水管(9)与沉淀池(2)中的中心管(2-2)相连,在中心管(2-2)的下方设置有反射板(2-3),沉淀池(2)底部泥斗(2-4)的出泥口连接有污泥回流管(10),污泥回流管(10)的另一端与进水管(8)相通,沉淀池(2)上部的直角三角出水堰(2-1)后接沉淀池出水管(11),沉淀池出水管(11)的另一端连接到曝气生物滤池(3)底部的进水口,在曝气生物滤池(3)内部填有滤料(3-1),曝气生物滤池(3)的底部设置有曝气头(3-2),曝气头(3-2)通过压缩空气管(14)与空气压缩机(4)相连,同时清水池(5)通过清水管(15)与曝气生物滤池(3)底部相通,在曝气生物滤池(3)上部的出水口与出水管(12)相连,硝化液回流管(13)的一端与出水管(12)相通,硝化液回流管(13)的另一端与进水管(8)相通,并在污泥回流管(10)和硝化液回流管(13)中分别设置有污泥回流泵(6)和硝化液回流泵(7),其特征在于煤化工废水外循环移动床生物膜反应器和曝气生物滤池联用短程脱氮方法按以下步骤实现:

一、经预处理的煤化工废水流进进水管(8),进水管(8)中的煤化工废水与污泥回流管(10)中的回流污泥和硝化液回流管(13)中的硝化液组成的混合泥液从移动床生物膜反应器(1)的底部流入移动床生物膜反应器(1),与移动床生物膜反应器(1)中的载体(1-1)接触进行短程反硝化反应脱氮,移动床生物膜反应器(1)的出水通过移动床生物膜反应器(1)顶部的移动床生物膜反应器出水管(9)流出;

二、移动床生物膜反应器(1)的出水 通过移动床生物膜反应器出水管(9)从沉淀池(2)的上部进入沉淀池(2)的中心管(2-2)中,经反射板(2-3)反射后进入泥斗(2-4)沉淀,得到上清液和回流污泥,其中回流污泥通过污泥回流管(10)经污泥回流泵(6)回流至移动床生物膜反应器(1),上清液通过直角三角出水堰(2-1)流出沉淀池(2)进入沉淀池出水管(11);

三、流出沉淀池(2)的上清液通过沉淀池出水管(11)从曝气生物滤池(3)的底部进入曝气生物滤池(3)与填充的滤料(3-1)接触进行生化反应并从顶部出水,一部分作为硝化液通过硝化液回流管(13)经硝化液回流泵(7)流回移动床生物膜反应器(1),硝化液的回流比为100%~400%,另一部分作为净化后的水流出,曝气生物滤池(3)中的溶解氧浓度利用空气压缩机(4)控制,并每隔2~3天通过清水池(5)中的冲洗水对滤料(3-1)进行气、水脉冲反冲洗。

2.根据权利要求1所述的利用煤化工废水外循环移动床生物膜反应器和曝气生物滤池联用短程脱氮系统进行短程脱氮方法,其特征在于步骤一混合泥液在移动床生物膜反应器(1)中的水力停留时间为4~12h,上升流速为3~7m/h,控制移动床生物膜反应器(1)中的溶解氧浓度为0.5mg/L。

3.根据权利要求1所述的利用煤化工废水外循环移动床生物膜反应器和曝气生物滤池联用短程脱氮系统进行短程脱氮方法,其特征在于移动床生物膜反应器的出水在沉淀池(2)中的水力停留时间为2~5h,表面负荷为1.2m3/(m2·h),上清液通过直角三角出水堰(2-1)流出沉淀池(2),其中出水堰上水头为0.08m。

4.根据权利要求1所述的利用煤化工废水外循环移动床生物膜反应器和曝气生物滤池联用短程脱氮系统进行短程脱氮方法,其特征在于步骤二回流污泥通过污泥回流管(10)经污泥回流泵(6)回流至移动床生物膜反应器(1),其中污泥回流比为10%~80%。

5.根据权利要求1所述的利用煤化工废水外循环移动床生物膜反应器和曝气生物滤池联用短程脱氮系统进行短程脱氮方法,其特征在于流出沉淀池(2)的上清液在曝气生物滤池(3)中的水力停留时间为8~24h,控制曝气生物滤池(3)中的溶解氧浓度为2.0±0.2mg/L。

6.根据权利要求1所述的利用煤化工废水外循环移动床生物膜反应器和曝气生物滤池联用短程脱氮系统进行短程脱氮方法,其特征在于步骤三通过清水池(5)中的冲洗水对滤料(3-1)进行气、水脉冲反冲洗,其中反冲洗气冲强度为8~10L/(s·m2),水冲强度为2~4L/(s·m2),反冲洗时间为5min。

说明书

煤化工废水外循环移动床生物膜反应器和曝气生物滤池联用短程脱氮系统及方法

技术领域

本发明属于环境保护领域,涉及一种煤化工废水的短程脱氮方法,具体针对难降解低C/N比的工业废水的脱氮系统及处理方法。

背景技术

随着世界范围内水体富营养化现象的频繁发生,污水和废水的脱氮仍然是国内外学者研究的热点问题,目前应用最广泛的脱氮工艺仍然是传统的A/O工艺,该工艺是根据经典的三阶段脱氮理论研发出来的,污水在好氧池中完成两阶段硝化,使氨氮经亚硝氮后氧化为硝态氮,经过好氧处理的出水进入缺氧池,在低氧化还原电位条件下完成反硝化反应,使硝态氮转化成氮气从而达到脱氮的目的。传统的A/O工艺虽然处理效果好、运行稳定,但存在好氧和缺氧混合微生物在好氧池和缺氧池周期性交替生长的情况,致使好氧微生物在缺氧池的活性被抑制,进入好氧池后又要经过适应后才能达到较高的活性,同时缺氧微生物也存在同样的问题,混合微生物存在周期性交替的抑制和恢复过程,导致生化反应速率低,反应时间长,进而出现反应器占地面积大的缺点。随着对脱氮理论的深入研究,出现了多种新型的脱氮工艺和理论,如短程硝化反硝化、厌氧氨氧化等新理论和工艺,这些新理论都是对传统脱氮理论的改进,最突出的特点是缩短了处理时间和更适合处理低C/N比的工业废水,厌氧氨氧化条件要求严格,目前还难以达到实际应用的规模,短程硝化反硝化是一种相对容易控制和实现的工艺,与传统脱氮工艺相比,短程硝化反硝化可以节约25%的曝气量和减少40%的碳源需求量,并且剩余污泥产量也减少40%,对于低C/N比的工业废水来说,其成本的降低更加明显。 煤化工废水主要产生于煤制气和煤化工产品的生产过程中,其化学组成非常复杂,含有大量有毒有害物质以及多种难降解有机物,可生化性差,BOD5/COD在0.25左右,是一种典型的难降解工业废水。煤化工废水中氨氮含量也较高,废水经过氨回收后氨氮含量仍然很高,废水的C/N比(BOD/TKN)约为2.2,而理论和实践运行结果表明,完成硝酸盐的反硝化需要C/N为4.0,因此煤化工废水也是一种低C/N比工业废水,经济、高效的脱氮也是煤化工废水处理的一大难题。曝气生物滤池(BAF)是一种新型高效的生物膜污水处理技术,以其出水水质好、挂膜容易、启动快、占地面积小、基建费用低和动力费用省等优点而成为国内外学者研究的热点,并在新建污水厂和旧厂改造方面拥有较大的优势,特别是在水量相对较小的工业废水处理中。BAF集物理过滤和生物降解于一体,综合了过滤吸附截留作用、生物接触氧化作用以及池内微生物食物链的分级捕食作用。目前对BAF的研究主要集中在过滤截留、生物氧化和曝气充氧等基本环节上以及滤池反冲洗优化方面,对BAF的深入研究是广泛应用BAF的基础。总之,BAF作为一种新型高效生物膜污水处理技术和工艺,已成为国内外研究的热门领域,既可以作为污水的二级处理,也可用于深度处理,并以其独有的技术经济特征为该技术的进一步推广奠定了基础。移动床生物膜反应器(MBBR)是1988年挪威KMT公司与STNTEF研究机构联合开发的,是介于生物流化床和固定填料生物接触氧化法之间的一项新工艺,结合了悬浮生长的活性污泥法与附着生长的生物膜法的优点,克服了接触氧化法填料易堵塞、生物膜过厚易结团的缺点,同时也解决了生物流化床三相分离困难、动力消耗高的问题。附着生长的生物膜保证了反应器内的生物量,特别是在污泥产量较低污泥容易流失的厌氧反应器。使载体处于运动状态的方法有曝气、机械和水力搅拌,在好氧反应器中,可以通过曝气提供载体运动的动力,而在厌氧反应器中,水力和机械搅拌是比较好的方法。总之,移动床生物膜污水处理技术是一种高效、经济的污水处理工艺,适合应用于中小型生活污水和工业有机废水处理,无论在有机污染物处理还是脱氮除磷方面,MBBR与传统活性污泥技术或生物膜技术相比都具有显著的优势。

发明内容

本发明的目的是为了解决现有低C/N比工业废水的脱氮工艺对水中总氮的去除效果差的问题,而提供煤化工废水外循环移动床生物膜反应器和曝气生物滤池联用短程脱氮系统及方法。

本发明煤化工废水外循环移动床反应器和曝气生物滤池联用短程脱氮系统由移动床生物膜反应器、沉淀池、曝气生物滤池、空气压缩机、清水池、污泥回流泵、硝化液回流泵、进水管、移动床生物膜反应器出水管、污泥回流管、沉淀池出水管、出水管、硝化液回流管、压缩空气管和清水管组成;载体填充于移动床生物膜反应器中,进水管与移动床生物膜反应器底部的进水口相通,移动床生物膜反应器通过移动床生物膜反应器出水管与沉淀池中的中心管相连,在中心管的下方设置有反射板,沉淀池底部泥斗的出泥口连接有污泥回流管,污泥回流管的另一端与进水管相通,沉淀池上部的直角三角出水堰后接沉淀池出水管,沉淀池出水管的另一端连接到曝气生物滤池底部的进水口,在曝气生物滤池内部填有滤料,曝气生物滤池的底部设置有曝气头,曝气头通过压缩空气管与空气压缩机相连,同时清水池通过清水管与曝气生物滤池底部相通,在曝气生物滤池上部的出水口与出水管相连,硝化液回流管的一端与出水管相通,硝化液回流管的另一端与进水管相通,并在污泥回流管和硝化液回流管中分别设置有污泥回流泵和硝化液回流泵。

本发明煤化工废水外循环移动床反应器和曝气生物滤池联用短程脱氮方法按以下步骤实现:

一、经预处理的煤化工废水流进进水管,进水管中的煤化工废水与污泥回流管中的回流污泥和硝化液回流管中的硝化液组成的混合泥液从移动床生物膜反应器的底部流入移动床生物膜反应器,与移动床生物膜反应器中的载体接触进行短程反硝化反应脱氮,移动床生物膜反应器的出水通过移动床生物膜反应器顶部的移动床生物膜反应器出水管流出;

二、移动床生物膜反应器的出水通过移动床生物膜反应器出水管从沉淀池的上部进入沉淀池的中心管中,经反射板反射后进入泥斗沉淀,得到上清液和回流污泥,其中回流污泥通过污泥回流管经污泥回流泵回流至移动床生物膜反应器,上清液通过直角三角出水堰流出沉淀池进入沉淀池出水管;

三、流出沉淀池的上清液通过沉淀池出水管从曝气生物滤池的底部进入曝气生物滤池与填充的滤料接触进行生化反应并从顶部出水,一部分作为硝化液通过硝化液回流管经硝化液回流泵流回移动床生物膜反应器,硝化液的回流比为100%~400%,另一部分作为净化后的水流出,曝气生物滤池中的溶解氧浓度利用空气压缩机控制,并每隔2~3天通过清水池中的冲洗水对滤料进行气、水脉冲反冲洗。

综上本发明煤化工废水外循环移动床反应器和曝气生物滤池联用短程脱氮方法的运行原理是将预处理的煤化工废水依次进入移动床生物膜反应器——沉淀池——曝气生物滤池,各反应单体之间采用串联方式连接,废水顺次在反应单体之间采用重力满管流。其中移动床生物膜反应器为水力混合式反应器,采用上升流式,进水从反应器底部进入,在移动床生物膜反应器底部还设有污泥回流管和硝化液回流管,进水、回流污泥和回流硝化液在上升流动时与载体生物膜充分接触进行传质,移动床生物膜反应器为缺氧环境,利用进水中的少量碳源进行短程反硝化反应,把亚硝酸盐氮还原为氮气从而使水中的氮素最终得到去除。

而沉淀池采用圆形竖流式,沉淀池的作用一是进行泥水分离,二是提供回流污泥和外循环水,沉淀池底部的锥形泥斗底部接有污泥回流管,污泥回流管将移动床生物膜反应器中流失的污泥回流入生物膜反应器内,保证了反应器混合污泥量,并提供载体运动的搅拌动力,沉淀池的回流和移动床生物膜反应器构成了外循环,调节回流/循环比,控制移动床生物膜反应器内载体的流化状态。

曝气生物滤池采用上向流式,沉淀池出水由底部进入曝气生物滤池,向上流动穿过滤层时发挥滤料和生物膜的过滤吸附截留作用、生物接触氧化作用以及池内微生物食物链的分级捕食作用,完成有机物的降解去除,通过控制反应器中溶解氧浓度使氨氮的硝化反应停留在亚硝氮阶段产生亚硝氮的积累,由于曝气量比较小,对生物膜的冲刷力较弱,再加上滤层的截留作用,几乎没有悬浮活性污泥随出水流出,曝气生物滤池中的好氧氨氧化菌不会进入缺氧池,避免了好氧微生物进入缺氧池后生长和活性受到抑制,滤料上部液面以下设有硝化液回流管,通过水泵使硝化液回流入移动床生物膜反应器底部进行短程反硝化。本发明对煤化工废水中总氮的去除效果优异,当煤化工废水的氨氮为102±5.66mg/L,总氮为116±6.89mg/L,C/N比为2.5时,经本发明煤化工废水外循环移动床反应器和曝气生物滤池联用短程脱氮方法处理后,出水管中净化后的水氨氮为2.44mg/L,总氮为2.86mg/L,显示出优异的煤化工废水总氮去除效果。