申请日2018.07.23

公开(公告)日2018.11.23

IPC分类号C02F9/14; B02C21/00; C12M1/12; C12M1/107; C12M1/02; B01D53/04

摘要

本发明公开了一种具有废气处理的矿井废水处理装置,废气处理装置包括:废气进气管、洗涤喷水管、净化气出管、吸附装置、洗涤水出管;废气处理装置封闭结构;位于顶部的净化气出管,其下部设有洗涤喷水管,其为环形结构、其下部开有大量通孔;洗涤喷水管下部设有吸附装置,吸附装置窝状结构;吸附装置下部设有废气进气管,废气进气管上端设有伞状出气口;废气处理装置底部设有洗涤水出管;所述废气处理装置位于反应塔内部。本发明所述的一种具有废气处理的矿井废水处理装置,该装置自动化程度高,运行稳定可靠,后期维护方便。

权利要求书

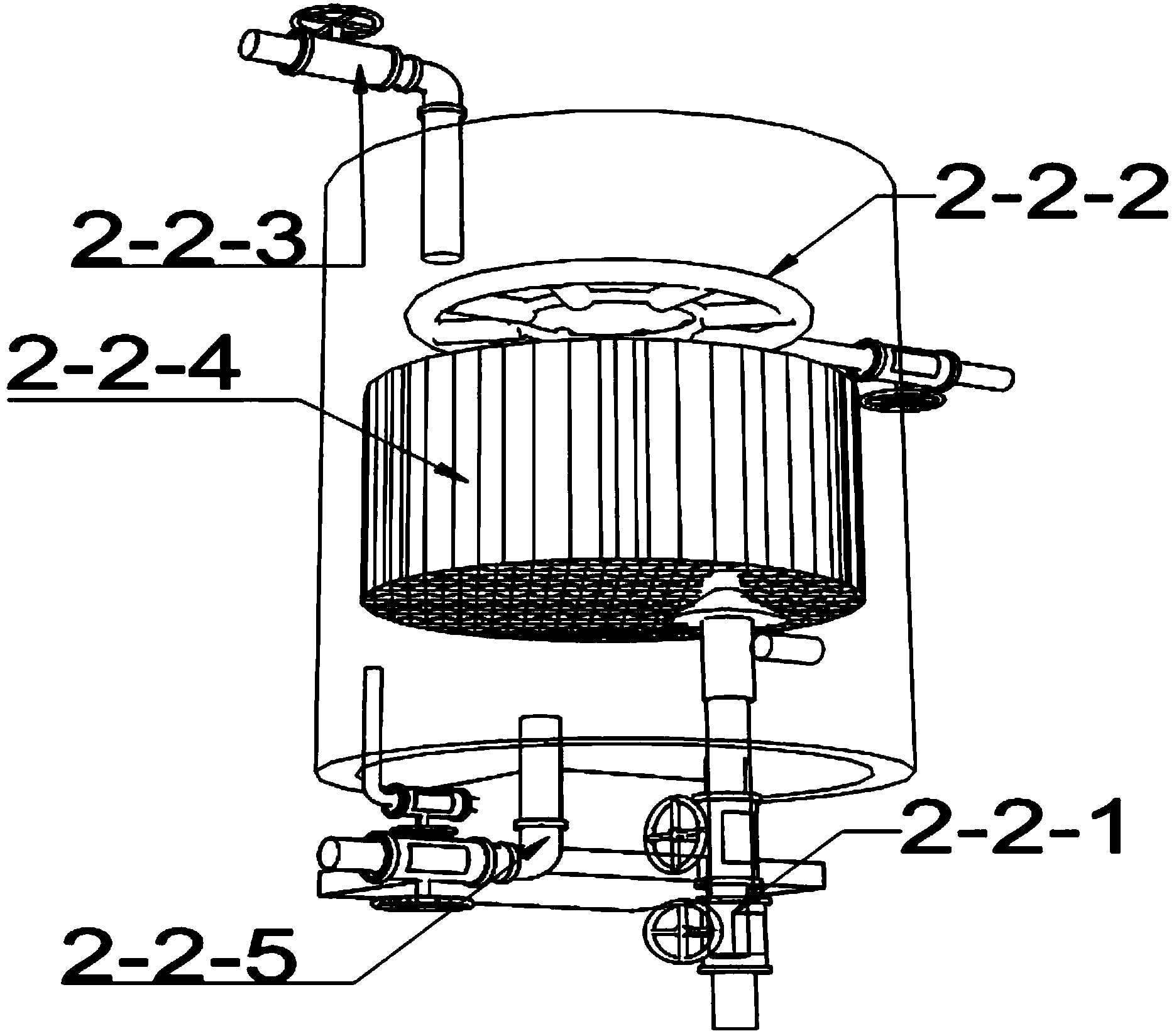

1.一种具有废气处理的矿井废水处理装置,其特征在于,废气处理装置(2-2)包括:废气进气管(2-2-1),洗涤喷水管(2-2-2),净化气出管(2-2-3),吸附装置(2-2-4),洗涤水出管(2-2-5);

废气处理装置(2-2)封闭结构;位于顶部的净化气出管(2-2-3),其下部设有洗涤喷水管(2-2-2),其为环形结构、其下部开有大量通孔;洗涤喷水管(2-2-2)下部设有吸附装置(2-2-4),吸附装置(2-2-4)蜂窝状结构;吸附装置(2-2-4)下部设有废气进气管(2-2-1),废气进气管(2-2-1)上端设有伞状出气口;废气处理装置(2-2)底部设有洗涤水出管(2-2-5);

所述废气处理装置(2-2)位于反应塔(2)内部。

2.根据权利要求1所述的一种具有废气处理的矿井废水处理装置,其特征在于,矿井水处理沉渣加药混合装置(21)包括:出料口(21-1),绞龙(21-2),分选筛(21-3),粉碎电机(21-4),进料斗(21-5),粉碎辊(21-6),除尘管(21-7),分散板(21-8),下料筒(21-9),水平推板(21-10),推板曲轴(21-11),下料量控制器(21-12),下料滑道(21-13),加药装置(21-14),混合室(21-15),无法粉碎大块出口(21-16),挤压水外排管(21-17);

位于顶部的进料斗(21-5),与下料筒(21-9)、下料滑道(21-13)、混合室(21-15)、出料口(21-1)贯通,进料斗(21-5)下部设有粉碎辊(21-6),粉碎辊(21-6)数量为2个、相对排列,2个粉碎辊(21-6)与外部粉碎电机(21-4)机械连接;粉碎辊(21-6)下部设有分散板(21-8),分散板(21-8)中部设有水平轴,分散板(21-8)沿水平轴左右摆动,分散板(21-8)表面设有大量通孔;分散板(21-8)下部设有分选筛(21-3),分选筛(21-3)左侧设有水平推板(21-10),水平推板(21-10)通过推板曲轴(21-11)与电机连接;分选筛(21-3)右侧设有无法粉碎大块出口(21-16);分选筛(21-3)下部设有下料量控制器(21-12);下料量控制器(21-12)为水平推拉结构,下料量控制器(21-12)控制下料速度;下料量控制器(21-12)下部设有下料滑道(21-13),下料滑道(21-13)下部设有混合室(21-15),混合室(21-15)与加药装置(21-14)连通;混合室(21-15)下部设有绞龙(21-2),绞龙(21-2)另一端的下部设有出料口(21-1);挤压水外排管(21-17)位于绞龙(21-2)底部一侧;

挤压水外排管(21-17)与污水池(1)连通;

出料口(21-1)与挤压机进料漏斗(22-1)连通。

3.根据权利要求2所述的一种具有废气处理的矿井废水处理装置,其特征在于,加药装置(21-14)包括:进药管(21-14-1),观察孔(21-14-2),出药管(21-14-3),直流电场负极(21-14-4),搅拌轴(21-14-5),直流电场正极(21-14-6);

所述加药装置(21-14)壳体封闭结构,位于其上部的搅拌轴(21-14-5),通过齿轮与外部电机连接,搅拌轴(21-14-5)下部设有叶轮;在加药装置(21-14)壳体一侧设有进药管(21-14-1),进药管(21-14-1)上部设有直流电场正极(21-14-6),直流电场正极(21-14-6)插入加药装置(21-14)壳体内部;在加药装置(21-14)壳体另一侧设有出药管(21-14-3),出药管(21-14-3)上部设有直流电场负极(21-14-4),直流电场负极(21-14-4)插入加药装置(21-14)壳体内部;直流电场负极(21-14-4)与直流电场正极(21-14-6)外部与直流电源连接;在加药装置(21-14)壳体一侧设有观察孔(21-14-2);

所述加药装置(21-14)位于矿井水处理沉渣加药混合装置(21)内部。

4.根据权利要求3所述的一种具有废气处理的矿井废水处理装置,其特征在于,矿井水处理沉渣挤压装置(22)包括:挤压机进料漏斗(22-1),挤压绞盘(22-2),反力托盘(22-3),挤出水排管(22-4),洗涤管(22-5),挤压水收集罐(22-6),反力托板(22-7),矿井水处理沉渣排放口(22-8),下部挤压水排管(22-9),绞盘电机(22-10);

位于顶部的挤压机进料漏斗(22-1),其下部设有反力托盘(22-3),反力托盘(22-3)凹型、中心开口结构,反力托盘(22-3)数量为2个;反力托盘(22-3)一侧设有挤出水排管(22-4);挤出水排管(22-4)与下部的挤压水收集罐(22-6)连通,挤压水收集罐(22-6)与下部挤压水排管(22-9)连通;反力托盘(22-3)中心立轴处设有挤压绞盘(22-2),其上下贯穿2个反力托盘(22-3),挤压绞盘(22-2)与外部的绞盘电机(22-10)机械连接;挤压绞盘(22-2)底部设有反力托板(22-7),其为倾斜设计、长方形、表面设有大量通孔,反力托板(22-7)一侧设有矿井水处理沉渣排放口(22-8);反力托板(22-7)底部设有下部挤压水排管(22-9);在挤压机进料漏斗(22-1)上部设有洗涤管(22-5);

所述下部挤压水排管(22-9)与污水池(1)连通。

5.根据权利要求4所述的一种具有废气处理的矿井废水处理装置,其特征在于,其挤压水后处理系统包括:污水池(1),反应塔(2),厌氧池(3),引流管(4),格栅(5),填充物(6),好氧池(7),鼓风机(8),搅拌器(9),控制箱(10);

所述反应塔(2)一侧设有污水池(1),另一侧设有厌氧池(3),污水池(1)和厌氧池(3)均通过管道与反应塔(2)连接;所述控制箱(10)位于反应塔(2)前侧;所述厌氧池(3)顶部两端设有搅拌器(9),搅拌器(9)共有两个,搅拌器(9)通过导线与控制箱(10)控制相连;所述厌氧池(3)一侧设有引流管(4),引流管(4)数量不低于12根,其中引流管(4)一端与厌氧池(3)贯通,另一端与好氧池(7)贯通;所述鼓风机(8)位于好氧池(7)底部两端,鼓风机(8)数量为两个,鼓风机(8)与好氧池(7)贯通;所述好氧池(7)内部置有填充物(6);所述格栅(5)位于好氧池(7)内部顶端,格栅(5)与好氧池(7)固定连接,好氧池(7)一侧设有出水管。

6.根据权利要求5所述的一种具有废气处理的矿井废水处理装置,其特征在于,所述反应塔(2)包括:抽气泵(2-1),废气处理装置(2-2),污水泵(2-3),污水管(2-4),反应室(2-5),气管(2-6),出水管(2-7),排气管(2-8);

所述反应室(2-5)底部一侧设有废气处理装置(2-2)和污水泵(2-3),其中废气处理装置(2-2)和反应室(2-5)之间通过气管(2-6)贯通;所述污水泵(2-3)上置有污水管(2-4),污水管(2-4)形状为倒立“U”型;所述废气处理装置(2-2)一侧设有抽气泵(2-1),抽气泵(2-1)通过管道与废气处理装置(2-2)贯通,其中抽气泵(2-1)上置有排气管(2-8);所述反应室(2-5)顶端一侧设有出水管(2-7),出水管(2-7)与反应室(2-5)贯通;

所述抽气泵(2-1)和污水泵(2-3)均通过导线与控制箱(10)控制相连。

7.根据权利要求6所述的一种具有废气处理的矿井废水处理装置,其特征在于,所述反应室(2-5)包括:分流管(2-5-1),喷头(2-5-2),隔板(2-5-3),出水口(2-5-4),气室(2-5-5),集气柱(2-5-6);

所述反应室(2-5)内部底端设有分流管(2-5-1),分流管(2-5-1)上置有喷头(2-5-2),喷头(2-5-2)数量为6个;所述反应室(2-5)内部顶端设有气室(2-5-5),其中气室(2-5-5)底端设有集气柱(2-5-6),集气柱(2-5-6)数量不低于10根,集气柱(2-5-6)与气室(2-5-5)贯通;所述集气柱(2-5-6)上贯穿有隔板(2-5-3),隔板(2-5-3)一共分为两层,隔板(2-5-3)与反应室(2-5)内部固定连接;所述出水口(2-5-4)位于反应室(2-5)顶部一侧,出水口(2-5-4)与出水管(2-7)焊接固定。

8.根据权利要求7所述的一种具有废气处理的矿井废水处理装置,其特征在于,所述集气柱(2-5-6)包括:出气口(2-5-6-1),催化剂喷管(2-5-6-2),蒸汽喷管(2-5-6-3),有机物吸附材料(2-5-6-4),水排放管(2-5-6-5),集气柱隔板(2-5-6-6),进气口(2-5-6-7),检测孔(2-5-6-8);

位于顶端的出气口(2-5-6-1)、敞口结构,处理后的气体从出气口(2-5-6-1)排出;所述催化剂喷管(2-5-6-2)位于出气口(2-5-6-1)下部,二者间距20cm~40cm,催化剂喷管(2-5-6-2)上部设有阀门,阀门与主管连接,主管下部连接多个支管,支管的数量为2~8个,支管的端部设有喷头,喷头将催化剂喷入集气柱(2-5-6)内,催化剂促进气体中有机物的降解;所述蒸汽喷管(2-5-6-3)位于催化剂喷管(2-5-6-2)下部,二者间距20cm~40cm,蒸汽喷管(2-5-6-3)环状中空结构,蒸汽喷管(2-5-6-3)与外部蒸汽主管连接,蒸汽主管设有阀门,环状蒸汽喷管(2-5-6-3)下部设有莲花喷头,二者相通,莲花喷头喷出高温蒸汽,高温蒸汽促进催化剂与有机物反应;所述有机物吸附材料(2-5-6-4)位于蒸汽喷管(2-5-6-3)下部,二者间距20cm~40cm,有机物吸附材料(2-5-6-4)蜂窝状多孔网状结构,有机物吸附材料(2-5-6-4)为多层布局,层间距2cm~4cm,有机物吸附材料(2-5-6-4)吸附废气中有机物;所述集气柱隔板(2-5-6-6)位于集气柱(2-5-6)中部和底部,其数量为2个,集气柱隔板(2-5-6-6)不锈钢材质,表面设有大量的通孔,集气柱隔板(2-5-6-6)一侧设有水排放管(2-5-6-5),用于将冷凝水、多余催化剂收集再处理;所述集气柱(2-5-6)底部设有进气口(2-5-6-7),废气从此处进入;集气柱(2-5-6)中部设有检测孔(2-5-6-8),用于设备检修。

9.根据权利要求8所述的一种具有废气处理的矿井废水处理装置,其特征在于,所述隔板(2-5-3)由高分子材料压模成型;

一、隔板(2-5-3)的组成成分如下:

按重量份数计,4-(3-甲酰基-1H-吲哚-5-基)苯甲酸19~89份,4-(2-(氨基甲基)-4-硝基苯基)哌嗪-1-羧酸叔丁酯129~206份,2-氰基-2-(1,2-二氢-2-氧代喹噁啉-3-基)乙酸乙酯67~147份,2-[4-(2-溴乙酰基)-3-甲基苯氧基]乙酸甲酯140~180份,3-(5-甲酰基呋喃-2-基)-4-甲基苯甲酸78~176份,[2-[2-(2,5-二氢-2,5-二氧代-1H-吡咯-1-基)乙氧基]乙基]氨基甲酸1,1-二甲基乙酯221~296份,浓度为57ppm~87ppm的5-[(4-氯-1H-吡唑-1-基)甲基]-2-甲酸155~243份,3-(1,3,5-三甲基-1H-吡唑-4-基)丙酸37~80份,N-[2-[4-[(甲基磺酰基)氨基]苯基]乙基]氨基甲酸1,1-二甲基乙酯127~188份,交联剂129~196份,1-((乙氧基羰基)甲基)-4-硝基-1H-吡唑-5-羧酸甲酯221~334份,3-(5-乙酰基-2-噻吩)苯甲酸甲酯218~281份,2-(n-甲基-1H-吡唑-1-羧酰胺)乙基甲基氨基甲酸叔丁酯87~169份;

所述交联剂为4-(4-羟基苯氧基)丁酸乙酯、3,4-二羟基哌啶-1-羧酸苄酯、2-(3-戊基)丙二酸二甲酯中的任意一种;

二、隔板(2-5-3)的制造过程,包含以下步骤:

第1步:在反应釜中加入电导率为5.33μS/cm~8.23μS/cm的超纯水2755~3655份,启动反应釜内搅拌器,转速为76rpm~131rpm,启动加热泵,使反应釜内温度上升至77℃~129℃;依次加入4-(3-甲酰基-1H-吲哚-5-基)苯甲酸、4-(2-(氨基甲基)-4-硝基苯基)哌嗪-1-羧酸叔丁酯、2-氰基-2-(1,2-二氢-2-氧代喹噁啉-3-基)乙酸乙酯,搅拌并调节pH值为5.8~7.7,将搅拌器转速调至141rpm~233rpm,温度为115℃~169℃,化学反应21~33小时;

第2步:取2-[4-(2-溴乙酰基)-3-甲基苯氧基]乙酸甲酯、3-(5-甲酰基呋喃-2-基)-4-甲基苯甲酸进行粉碎,粉末粒径为1050~1250目;加入[2-[2-(2,5-二氢-2,5-二氧代-1H-吡咯-1-基)乙氧基]乙基]氨基甲酸1,1-二甲基乙酯混合均匀,平铺于托盘内,平铺厚度为29mm~45mm,采用剂量为8.9kGy~12.8kGy、能量为6.9MeV~9.1MeV的α射线辐照135~225分钟,以及同等剂量的β射线辐照135~225分钟;

第3步:经第2步处理的混合粉末加入到5-[(4-氯-1H-吡唑-1-基)甲基]-2-甲酸中,加入反应釜,搅拌器转速为137rpm~182rpm,温度为132℃~201℃,启动气泵使反应釜的压力达到1.03MPa~2.27MPa,保持此状态反应15~27小时;泄压并通入氡气,使反应釜内压力为1.14MPa~1.81MPa,保温静置17~25小时;搅拌器转速提升至221rpm~269rpm,同时反应釜泄压至0MPa;依次加入3-(1,3,5-三甲基-1H-吡唑-4-基)丙酸、N-[2-[4-[(甲基磺酰基)氨基]苯基]乙基]氨基甲酸1,1-二甲基乙酯完全溶解后,加入交联剂搅拌混合,保温静置19~29小时;

第4步:在搅拌器转速为233rpm~298rpm时,依次加入1-((乙氧基羰基)甲基)-4-硝基-1H-吡唑-5-羧酸甲酯、3-(5-乙酰基-2-噻吩)苯甲酸甲酯和2-(n-甲基-1H-吡唑-1-羧酰胺)乙基甲基氨基甲酸叔丁酯,提升反应釜压力,使其达到2.60MPa~4.1MPa,温度为188℃~253℃,聚合反应25~35小时;反应完成后将反应釜内压力降至0MPa,降温至29℃~33℃,出料,入压模机即可制得隔板(2-5-3)。

10.一种具有废气处理的矿井废水处理装置的工作方法,其特征在于,该方法包括以下几个步骤:

第1步:在矿井水处理沉渣加药混合装置(21),待处理矿井水处理沉渣通过进料斗(21-5)进入,粉碎辊(21-6)在粉碎电机(21-4)的带动下对矿井水处理沉渣进行粉碎,分散板(21-8)将粉碎矿井水处理沉渣进行均质、分散,通过分选筛(21-3)并在下料量控制器(21-12)控制下料速度的前提下,细粉落入下料滑道(21-13)进入混合室(21-15);无法粉碎大块通过水平推板(21-10)将无法粉碎大块从无法粉碎大块出口(21-16)排出;矿井水处理沉渣细粉在混合室(21-15)与来自加药装置(21-14)的药剂混合,在绞龙(21-2)的搅拌作用下,实现药剂与矿井水处理沉渣细粉的均质,最终矿井水处理沉渣从出料口(21-1)排出,进入矿井水处理沉渣挤压装置(22);挤压水从挤压水外排管(21-17)排出;排出的挤压水进入污水池(1);

第2步:在加药装置(21-14),药剂从进药管(21-14-1)流入,在加药装置(21-14)壳体内部,搅拌轴(21-14-5)通过内部叶轮对药剂进行混合均质,同时在直流电场的作用下,去除极性物质,处理后的药剂最终从出药管(21-14-3)排出;操作人员通过观察孔(21-14-2)对加药处理过程进行监控;

第3步:在矿井水处理沉渣挤压装置(22),矿井水处理沉渣从挤压机进料漏斗(22-1)进入,在挤压绞盘(22-2)与反力托盘(22-3)的联合挤压作用下,将矿井水处理沉渣中水分挤出,挤出水从挤出水排管(22-4)流出,进入挤压水收集罐(22-6)中,矿井水处理沉渣继续下落,又经挤压绞盘(22-2)与反力托板(22-7)的联合挤压作用,再次挤压脱水,挤压水从下部挤压水排管(22-9)排出,干矿井水处理沉渣从矿井水处理沉渣排放口(22-8)排出;设备洗涤时,清水从洗涤管(22-5)流出,对设备实施清洗;

第4步:在挤压水后处理系统,工作人员将挤压水放至污水池(1)内,并通过控制箱(10)控制污水泵(2-3)启动,将待处理污水输送至反应塔(2)内;经过反应塔(2)处理后,污水通过出水管(2-7)进入厌氧池(3),再通过引流管(4)进入好氧池(7),最后处理完成后排出至指定位置;

第5步:在反应塔(2),污水进入反应塔(2)内时,污水通过分流管(2-5-1)以及喷头(2-5-2)进入至反应室(2-5)内,经过厌氧污泥床作用进行化学反应,同时产生大量气体;在污水反应的过程中,产生的气体通过抽气泵(2-1)的作用,经过集气柱(2-5-6)到达气室(2-5-5)内部,再经过气管(2-6)进入到废气处理装置(2-2)内部,最后通过排气管(2-8)排出;

第6步:在废气处理装置(2-2),废气从进入废气进气管(2-2-1),并在废气进气管(2-2-1)上端的分散伞作用下,气体分散,穿过蜂窝状吸附装置(2-2-4)时,与洗涤喷水管(2-2-2)喷出的洗涤水的净化作用,废气中的有机物被吸附装置(2-2-4)吸附或被洗涤水清洗净,清洁气体从净化气出管(2-2-3)排出,洗涤水从洗涤水出管(2-2-5)排出;

第7步:在集气柱(2-5-6),废气从进气口(2-5-6-7)进入,在多层有机物吸附材料(2-5-6-4)吸附作用下,去除废气中的有机物,同时以有机物吸附材料(2-5-6-4)为载体,在蒸汽喷管(2-5-6-3)喷出的高温蒸汽促进作用下,废气与催化剂喷管(2-5-6-2)喷出的催化剂进行反应,降解气体中有机物;冷凝水和多余的催化剂从集气柱隔板(2-5-6-6)一侧的水排放管(2-5-6-5)收集回用;处理后的气体从顶部出气口(2-5-6-1)排出;

第8步:在挤压水后处理系统,当污水进入厌氧池(3)内部时,此时位于厌氧池(3)上部的搅拌器(9)在操作人员的操控下启动,将污水充分搅拌均匀加速其净化;当污水进入好氧池(7)内部时,位于好氧池(7)内部的氧气含量传感器实时监测好氧池(7)内部氧气的含量,当氧气含量低于其设定值时,氧气含量传感器产生电信号传输至控制箱(10),控制箱(10)控制鼓风机(8)启动,将氧气注入好氧池(7)内部,保证好氧池(7)内部氧气含量稳定在设定附近。

说明书

一种具有废气处理的矿井废水处理装置

技术领域

本发明属于矿井废水处理设备领域,具体涉及一种具有废气处理的矿井废水处理装置。

背景技术

目前,各地矿井废水处理后的矿井水处理沉渣,其含有大量有机物质,处理大多是采用焚烧的方式,由于矿井水处理沉渣中含有多种有机物,焚烧的烟雾对大气造成污染,对人体和农作物均有害;还有的采用填坑掩埋的方式处理矿井水处理沉渣,但矿井水处理沉渣中含有多种难降解有机物,在土壤长期不能降解,对土壤产生污染。现有矿井水处理沉渣处理设备的选择性小、施工量大、成本高、存在环境风险等特点都限制了它本身的更广泛运用。

发明内容

为了解决上述技术问题,本发明提供一种具有废气处理的矿井废水处理装置,矿井水处理沉渣加药混合装置21,包括:出料口21-1,绞龙21-2,分选筛21-3,粉碎电机21-4,进料斗21-5,粉碎辊21-6,除尘管21-7,分散板21-8,下料筒21-9,水平推板21-10,推板曲轴21-11,下料量控制器21-12,下料滑道21-13,加药装置21-14,混合室21-15,无法粉碎大块出口21-16,挤压水外排管21-17;

位于顶部的进料斗21-5,与下料筒21-9、下料滑道21-13、混合室21-15、出料口21-1贯通,进料斗21-5下部设有粉碎辊21-6,粉碎辊21-6数量为2个、相对排列,2个粉碎辊21-6与外部粉碎电机21-4机械连接;粉碎辊21-6下部设有分散板21-8,分散板21-8中部设有水平轴,分散板21-8沿水平轴左右摆动,分散板21-8表面设有大量通孔;分散板21-8下部设有分选筛21-3,分选筛21-3左侧设有水平推板21-10,水平推板21-10通过推板曲轴21-11与电机连接;分选筛21-3右侧设有无法粉碎大块出口21-16;分选筛21-3下部设有下料量控制器21-12;下料量控制器21-12为水平推拉结构,下料量控制器21-12控制下料速度;下料量控制器21-12下部设有下料滑道21-13,下料滑道21-13下部设有混合室21-15,混合室21-15与加药装置21-14连通;混合室21-15下部设有绞龙21-2,绞龙21-2另一端的下部设有出料口21-1;挤压水外排管21-17位于绞龙21-2底部一侧;

挤压水外排管21-17与污水池1连通;

出料口21-1与挤压机进料漏斗22-1连通。

进一步的,本段是对本发明中所述加药装置21-14结构的说明。加药装置21-14包括:进药管21-14-1,观察孔21-14-2,出药管21-14-3,直流电场负极21-14-4,搅拌轴21-14-5,直流电场正极21-14-6;

所述加药装置21-14壳体封闭结构,位于其上部的搅拌轴21-14-5,通过齿轮与外部电机连接,搅拌轴21-14-5下部设有叶轮;在加药装置21-14壳体一侧设有进药管21-14-1,进药管21-14-1上部设有直流电场正极21-14-6,直流电场正极21-14-6插入加药装置21-14壳体内部;在加药装置21-14壳体另一侧设有出药管21-14-3,出药管21-14-3上部设有直流电场负极21-14-4,直流电场负极21-14-4插入加药装置21-14壳体内部;直流电场负极21-14-4与直流电场正极21-14-6外部与直流电源连接;在加药装置21-14壳体一侧设有观察孔21-14-2。

进一步的,本段是对本发明中所述矿井水处理沉渣挤压装置22结构的说明。矿井水处理沉渣挤压装置22包括:挤压机进料漏斗22-1,挤压绞盘22-2,反力托盘22-3,挤出水排管22-4,洗涤管22-5,挤压水收集罐22-6,反力托板22-7,矿井水处理沉渣排放口22-8,下部挤压水排管22-9,绞盘电机22-10;

位于顶部的挤压机进料漏斗22-1,其下部设有反力托盘22-3,反力托盘22-3凹型、中心开口结构,反力托盘22-3数量为2个;反力托盘22-3一侧设有挤出水排管22-4;挤出水排管22-4与下部的挤压水收集罐22-6连通,挤压水收集罐22-6与下部挤压水排管22-9连通;反力托盘22-3中心立轴处设有挤压绞盘22-2,其上下贯穿2个反力托盘22-3,挤压绞盘22-2与外部的绞盘电机22-10机械连接;挤压绞盘22-2底部设有反力托板22-7,其为倾斜设计、长方形、表面设有大量通孔,反力托板22-7一侧设有矿井水处理沉渣排放口22-8;反力托板22-7底部设有下部挤压水排管22-9;在挤压机进料漏斗22-1上部设有洗涤管22-5;

下部挤压水排管22-9与污水池1连通。

进一步的,本段是对本发明中所述挤压水后处理系统结构的说明。挤压水后处理系统包括:污水池1,反应塔2,厌氧池3,引流管4,格栅5,填充物6,好氧池7,鼓风机8,搅拌器9,控制箱10;

所述反应塔2一侧设有污水池1,另一侧设有厌氧池3,污水池1和厌氧池3均通过管道与反应塔2连接;所述控制箱10位于反应塔2前侧;所述厌氧池3顶部两端设有搅拌器9,搅拌器9共有两个,搅拌器9通过导线与控制箱10控制相连;所述厌氧池3一侧设有引流管4,引流管4数量不低于12根,其中引流管4一端与厌氧池3贯通,另一端与好氧池7贯通;所述鼓风机8位于好氧池7底部两端,鼓风机8数量为两个,鼓风机8与好氧池7贯通;所述好氧池7内部置有填充物6;所述格栅5位于好氧池7内部顶端,格栅5与好氧池7固定连接。

进一步的,本段是对本发明中所述反应塔2结构的说明。所述反应塔2包括:抽气泵2-1,废气处理装置2-2,污水泵2-3,污水管2-4,反应室2-5,气管2-6,出水管2-7,排气管2-8;

所述反应室2-5底部一侧设有废气处理装置2-2和污水泵2-3,其中废气处理装置2-2和反应室2-5之间通过气管2-6贯通;所述污水泵2-3上置有污水管2-4,污水管2-4形状为倒立“U”型;所述废气处理装置2-2一侧设有抽气泵2-1,抽气泵2-1通过管道与废气处理装置2-2贯通,其中抽气泵2-1上置有排气管2-8;所述反应室2-5顶端一侧设有出水管2-7,出水管2-7与反应室2-5贯通;所述抽气泵2-1和污水泵2-3均通过导线与控制箱10控制相连。

进一步的,本段是对本发明中所述废气处理装置2-2结构的说明。废气处理装置2-2包括:废气进气管2-2-1,洗涤喷水管2-2-2,净化气出管2-2-3,吸附装置2-2-4,洗涤水出管2-2-5;废气处理装置2-2封闭结构;位于顶部的净化气出管2-2-3,其下部设有洗涤喷水管2-2-2,其为环形结构、其下部开有大量通孔;洗涤喷水管2-2-2下部设有吸附装置2-2-4,吸附装置2-2-4蜂窝状结构;吸附装置2-2-4下部设有废气进气管2-2-1,废气进气管2-2-1上端设有伞状出气口;废气处理装置2-2底部设有洗涤水出管2-2-5;所述废气处理装置2-2位于反应塔2内部。

进一步的,本段是对本发明中所述反应室2-5结构的说明。所述反应室2-5包括:分流管2-5-1,喷头2-5-2,隔板2-5-3,出水口2-5-4,气室2-5-5,集气柱2-5-6;

所述反应室2-5内部底端设有分流管2-5-1,分流管2-5-1上置有喷头2-5-2,喷头2-5-2数量为6个;所述反应室2-5内部顶端设有气室2-5-5,其中气室2-5-5底端设有集气柱2-5-6,集气柱2-5-6数量不低于10根,集气柱2-5-6与气室2-5-5贯通;所述集气柱2-5-6上贯穿有隔板2-5-3,隔板2-5-3一共分为两层,隔板2-5-3与反应室2-5内部固定连接;所述出水口2-5-4位于反应室2-5顶部一侧,出水口2-5-4与出水管2-7焊接固定。

进一步的,本段是对本发明中所述集气柱2-5-6结构的说明。所述集气柱2-5-6包括:出气口2-5-6-1,催化剂喷管2-5-6-2,蒸汽喷管2-5-6-3,有机物吸附材料2-5-6-4,水排放管2-5-6-5,集气柱隔板2-5-6-6,进气口2-5-6-7,检测孔2-5-6-8;

位于顶端的出气口2-5-6-1、敞口结构,处理后的气体从出气口2-5-6-1排出;所述催化剂喷管2-5-6-2位于出气口2-5-6-1下部,二者间距20cm~40cm,催化剂喷管2-5-6-2上部设有阀门,阀门与主管连接,主管下部连接多个支管,支管的数量为2~8个,支管的端部设有喷头,喷头将催化剂喷入集气柱2-5-6内,催化剂促进气体中有机物的降解;所述蒸汽喷管2-5-6-3位于催化剂喷管2-5-6-2下部,二者间距20cm~40cm,蒸汽喷管2-5-6-3环状中空结构,蒸汽喷管2-5-6-3与外部蒸汽主管连接,蒸汽主管设有阀门,环状蒸汽喷管2-5-6-3下部设有莲花喷头,二者相通,莲花喷头喷出高温蒸汽,高温蒸汽促进催化剂与有机物反应;所述有机物吸附材料2-5-6-4位于蒸汽喷管2-5-6-3下部,二者间距20cm~40cm,有机物吸附材料2-5-6-4蜂窝状多孔网状结构,有机物吸附材料2-5-6-4为多层布局,层间距2cm~4cm,有机物吸附材料2-5-6-4吸附废气中有机物;所述集气柱隔板2-5-6-6位于集气柱2-5-6中部和底部,其数量为2个,集气柱隔板2-5-6-6不锈钢材质,表面设有大量的通孔,集气柱隔板2-5-6-6一侧设有水排放管2-5-6-5,用于将冷凝水、多余催化剂收集再处理;所述集气柱2-5-6底部设有进气口2-5-6-7,废气从此处进入;集气柱2-5-6中部设有检测孔2-5-6-8,用于设备检修。

进一步的,所述隔板2-5-3由高分子材料压模成型,隔板2-5-3的组成成分和制造过程如下:

一、隔板2-5-3组成成分:

按重量份数计,4-(3-甲酰基-1H-吲哚-5-基)苯甲酸19~89份,4-(2-(氨基甲基)-4-硝基苯基)哌嗪-1-羧酸叔丁酯129~206份,2-氰基-2-(1,2-二氢-2-氧代喹噁啉-3-基)乙酸乙酯67~147份,2-[4-(2-溴乙酰基)-3-甲基苯氧基]乙酸甲酯140~180份,3-(5-甲酰基呋喃-2-基)-4-甲基苯甲酸78~176份,[2-[2-(2,5-二氢-2,5-二氧代-1H-吡咯-1-基)乙氧基]乙基]氨基甲酸1,1-二甲基乙酯221~296份,浓度为57ppm~87ppm的5-[(4-氯-1H-吡唑-1-基)甲基]-2-甲酸155~243份,3-(1,3,5-三甲基-1H-吡唑-4-基)丙酸37~80份,N-[2-[4-[(甲基磺酰基)氨基]苯基]乙基]氨基甲酸1,1-二甲基乙酯127~188份,交联剂129~196份,1-((乙氧基羰基)甲基)-4-硝基-1H-吡唑-5-羧酸甲酯221~334份,3-(5-乙酰基-2-噻吩)苯甲酸甲酯218~281份,2-(n-甲基-1H-吡唑-1-羧酰胺)乙基甲基氨基甲酸叔丁酯87~169份;

所述交联剂为4-(4-羟基苯氧基)丁酸乙酯、3,4-二羟基哌啶-1-羧酸苄酯、2-(3-戊基)丙二酸二甲酯中的任意一种;

二、隔板2-5-3的制造过程,包含以下步骤:

第1步:在反应釜中加入电导率为5.33μS/cm~8.23μS/cm的超纯水2755~3655份,启动反应釜内搅拌器,转速为76rpm~131rpm,启动加热泵,使反应釜内温度上升至77℃~129℃;依次加入4-(3-甲酰基-1H-吲哚-5-基)苯甲酸、4-(2-(氨基甲基)-4-硝基苯基)哌嗪-1-羧酸叔丁酯、2-氰基-2-(1,2-二氢-2-氧代喹噁啉-3-基)乙酸乙酯,搅拌并调节pH值为5.8~7.7,将搅拌器转速调至141rpm~233rpm,温度为115℃~169℃,化学反应21~33小时;

第2步:取2-[4-(2-溴乙酰基)-3-甲基苯氧基]乙酸甲酯、3-(5-甲酰基呋喃-2-基)-4-甲基苯甲酸进行粉碎,粉末粒径为1050~1250目;加入[2-[2-(2,5-二氢-2,5-二氧代-1H-吡咯-1-基)乙氧基]乙基]氨基甲酸1,1-二甲基乙酯混合均匀,平铺于托盘内,平铺厚度为29mm~45mm,采用剂量为8.9kGy~12.8kGy、能量为6.9MeV~9.1MeV的α射线辐照135~225分钟,以及同等剂量的β射线辐照135~225分钟;

第3步:经第2步处理的混合粉末加入到5-[(4-氯-1H-吡唑-1-基)甲基]-2-甲酸中,加入反应釜,搅拌器转速为137rpm~182rpm,温度为132℃~201℃,启动气泵使反应釜的压力达到1.03MPa~2.27MPa,保持此状态反应15~27小时;泄压并通入氡气,使反应釜内压力为1.14MPa~1.81MPa,保温静置17~25小时;搅拌器转速提升至221rpm~269rpm,同时反应釜泄压至0MPa;依次加入3-(1,3,5-三甲基-1H-吡唑-4-基)丙酸、N-[2-[4-[(甲基磺酰基)氨基]苯基]乙基]氨基甲酸1,1-二甲基乙酯完全溶解后,加入交联剂搅拌混合,保温静置19~29小时;

第4步:在搅拌器转速为233rpm~298rpm时,依次加入1-((乙氧基羰基)甲基)-4-硝基-1H-吡唑-5-羧酸甲酯、3-(5-乙酰基-2-噻吩)苯甲酸甲酯和2-(n-甲基-1H-吡唑-1-羧酰胺)乙基甲基氨基甲酸叔丁酯,提升反应釜压力,使其达到2.60MPa~4.1MPa,温度为188℃~253℃,聚合反应25~35小时;反应完成后将反应釜内压力降至0MPa,降温至29℃~33℃,出料,入压模机即可制得隔板2-5-3。

本发明所述的一种具有废气处理的矿井废水处理装置,该装置自动化程度高,运行稳定可靠,后期维护方便;该装置处理效率高,降低了人工劳动强度,同时对污水处理过程中产生的废气进行集中净化过滤,避免了对空气的污染。