申请日2013.06.03

公开(公告)日2014.12.17

IPC分类号C02F9/10; C02F9/06; C02F9/04

摘要

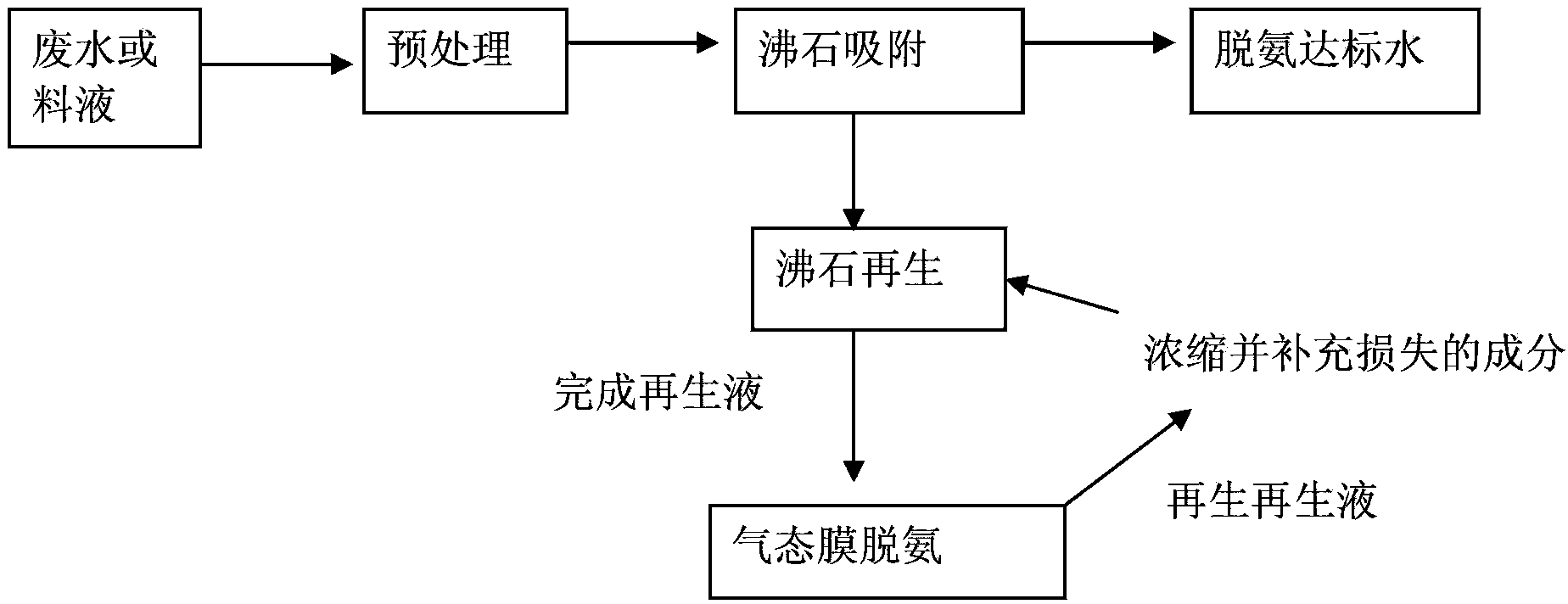

本发明涉及一种对低浓度氨氮废水或料液进行处理的方法,步骤包括:首先对低浓度氨氮废水或料液进行预处理,除去废水或料液中的杂质,并将废水或料液的pH调至6~7.5之间,表面张力提高到40mN/m甚至65mN/m以上;然后利用沸石对预处理后的低浓度氨氮废水或料液进行选择性吸附处理,使得经过吸附的废水或料液中氨氮的平均浓度小于预定值,在吸附处理后的废水或料液中氨氮的平均浓度达到预定值时,利用再生液对沸石进行再生处理,得到富含氨氮的再生液;之后将富含氨氮的再生液进入气态膜分离装置进行脱氨处理;最后对脱除氨氮的再生液进行浓缩处理,得到可循环利用的再生液。该方法不但操作简单、能耗小、操作成本低,而且无二次污染,经济环保。

权利要求书

1.一种低浓度氨氮废水或料液处理方法,其特征在于,包括如下步骤:1)对低浓度氨氮废水或料液进行预处理,除去废水或料液中的杂质,并将废水或料液的pH调至6.0~7.5之间,表面张力提高到40mN/m以上,优选65mN/m以上;

2)利用沸石对预处理后的低浓度氨氮废水或料液进行选择性吸附,使得经过吸附的废水或料液中氨氮的平均浓度小于预定值,在吸附后的废水或料液中氨氮的平均浓度达到预定值时,利用再生液对沸石进行再生处理,得到富含氨氮的再生液;

3)所述富含氨氮的再生液经过滤处理和加碱调高pH值后进入气态膜分离装置进行脱氨处理,进行脱氨处理后得到脱除氨氮的再生液及副产品铵盐溶液;

4)对脱除氨氮的再生液进行浓缩处理,将浓缩后的再生液配置成用于步骤

2)中所述的再生液。

2.根据权利要求1所述的低浓度氨氮废水或料液处理方法,其特征在于,步骤2)所述预定值为小于15mg/L,小于8mg/L,小于5mg/L,或者任意一个更高的氨氮浓度值。

3.根据权利要求1所述的低浓度氨氮废水或料液处理方法,其特征在于,所述气态膜分离装置包括含有单套中空纤维膜的管壳型膜组件、单套中空纤维膜的板框壳程错流型膜组件、含有双套中空纤维膜的管壳型膜组件或平板疏水微孔膜制得的卷式或板框型组件中的任一种。

4.根据权利要求3所述的低浓度氨氮废水或料液处理方法,其特征在于,所述中空纤维膜为微孔、疏水或超疏水膜,膜材料为聚丙烯、聚乙烯、聚偏氟乙烯、聚四氟乙烯、表面疏水 化改性聚丙烯、表面疏水化改性聚乙烯、表面疏水化改性聚偏氟乙烯或表面疏水化改性聚四氟乙烯中的一种或几种,优选聚丙烯、表面疏水化改性聚丙烯、聚四氟乙烯或表面疏水化改性聚四氟乙烯。

5.根据权利要求4所述的低浓度氨氮废水或料液处理方法,其特征在于,所述中空纤维膜的膜内径均为100~2000μm,壁厚均为30~600μm,膜壁微孔孔隙率均为30~85%,孔径均为0.01~3.0μm,有效长度均为20~200cm,膜组件中的中空纤维膜装填密度为0.20~0.70。

6.根据权利要求1所述的低浓度氨氮废水或料液处理方法,其特征在于,所述气态膜分离装置中含有或流过吸收液,所述吸收液为硫酸、盐酸、硝酸、磷酸或磷酸二氢铵中的一种或几种,所述副产品为硫酸铵、氯化铵、硝酸铵、磷酸氢二铵的一种或几种的水溶液或其固体盐,或氨水。

7.根据权利要求1所述的低浓度氨氮废水处理方法,其特征在于,所述脱氨处理的脱氨率为50~99.9%。

8.根据权利要求1所述的低浓度氨氮废水或料液处理方法,其特征在于,所述浓缩方法是反渗透、纳滤、电渗析、多效蒸发或膜蒸馏中的一种或几种,优选采用膜蒸馏,最优选采用多效膜蒸馏。

9.根据权利要求1所述的低浓度氨氮废水或料液处理方法,其特征在于,所述低浓度氨氮废水或料液中氨氮的浓度低于200mg/L;所述沸石为天然沸石或经过改性的沸石,优选对氨氮吸附容量较大的沸石;所述沸石的形状为颗粒状或粉末状,优选粒径在20~100目的沸石。

10.根据权利要求9所述的低浓度氨氮废水或料液处理方法,其特征在于,所述沸石的吸附通过沸石吸附装置进行,所述沸石吸附装置为固定床、模拟流动床或流化床中的一个或多个,所述沸石吸附装置采取串联或并联的方式进行安装。

11.根据权利要求1所述的低浓度氨氮废水或料液处理方法,其特征在于,所述再生液为总电解质含量为5~25%的NaCl溶液、NaOH和NaCl的混合溶液、Na2CO3和NaCl混合溶液、Na2CO3和NaHCO3混合溶液、Na2SO4和NaOH混合溶液或其他任何在pH=9~12之间有优良缓冲性能的非含氨非含钾化合物与4~20%的NaCl形成的混合溶液,所述非含氨非含钾化合物为氨基乙酸钠、氨基丙酸钠、N-甲基氨基乙酸钠、N-乙基氨基乙酸钠、乙醇胺、二乙醇胺、哌嗪、N-甲基哌嗪、乙二胺、二聚乙二胺、碳酸钠、磷酸钠中的一种或几种。

12.根据权利要求11所述的低浓度氨氮废水或料液处理方法,其特征在于,所述再生液用量为所述沸石吸附装置床层体积的2~10倍;所述再生温度在20~100℃之间。

13.一种再生液的循环利用方法,其特征在于,包括如下步骤:1)利用再生液对吸附氨氮的沸石进行再生处理,得到富含氨氮的再生液;2)富含氨氮的再生液经过滤处理及加碱调高pH值后进入气态膜分离装置进行脱氨处理,进行脱氨处理后得到脱除氨氮的再生液及副产品铵盐水溶液;3)对脱除氨氮的再生液进行浓缩处理,将浓缩后的再生液配置成用于步骤1)中所述的再生液。

14.根据权利要求13所述的再生液的循环利用方法,其特征在于,所述再生液为总电解质含量为5~25%的NaCl溶液、NaOH和NaCl的混合溶液、Na2CO3和NaCl混合溶液、Na2CO3和NaHCO3混合溶液、Na2SO4和NaOH混合溶液或其他任何在pH=9~12之间有优良缓冲性能的非含氨非含钾化合物与4~20%的NaCl形成的混合溶液,所述非含氨非含钾化合物为氨基乙酸钠、氨基丙酸钠、N-甲基氨基乙酸钠、N-乙基氨基乙酸钠、乙醇胺、二乙醇胺、哌嗪、N-甲基哌嗪、乙二胺、二聚乙二胺、碳酸钠、磷酸钠中的一种或几种。

15.根据权利要求13所述的再生液的循环利用方法,其特征在于,所述气态膜分离装置包括含有单套中空纤维膜的管壳型膜组件、单套中空纤维膜的板框壳程错流型膜组件、含有双套中空纤维膜的管壳型膜组件或平板疏水微孔膜制得的卷式或板框型组件中的任一种。

16.根据权利要求15所述的再生液的循环利用方法,其特征在于,所述中空纤维膜为微孔、疏水或超疏水膜,所述膜材料为聚丙烯、聚乙烯、聚偏氟乙烯、聚四氟乙烯、表面疏水化改性聚丙烯、表面疏水化改性聚乙烯、表面疏水化改性聚偏氟乙烯或表面疏水化改性聚四氟乙烯中的一种或几种,优选聚丙烯、表面疏水化改性聚丙烯、聚四氟乙烯或表面疏水化改性聚四氟乙烯。

17.根据权利要求15所述的再生液的循环利用方法,其特征在于,所述中空纤维膜的膜内径均为100~2000μm,壁厚均为30~600μm,膜壁微孔孔隙率均为30~85%,孔径均为0.01~3.0μm,有效长度均为20~200cm,膜组件中的中空纤维膜装填密度为0.20~0.70。

18.根据权利要求13所述的再生液的循环利用方法,其特征在于,所述气态膜分离装置中含有或流过吸收液,所述吸收液为硫酸、盐酸、硝酸、磷酸或磷酸二氢铵中的一种或几种,所述副产品为硫酸铵、氯化铵、硝酸铵、磷酸氢二铵的一种或几种的水溶液或其固体盐,或氨水。

19.根据权利要求13所述的再生液的循环利用方法,其特征在于,所述脱氨处理的脱氨率为50~99.9%。

20.根据权利要求13所述的再生液的循环利用方法,其特征在于,所述浓缩方法是反渗透、纳滤、电渗析、多效蒸发或膜蒸馏中的一种或几种,优选采用膜蒸馏,最优选采用多效膜蒸馏。

说明书

一种低浓度氨氮废水或料液处理方法

技术领域

本发明涉及废水或料液处理方法,具体地说,涉及一种从低浓度氨氮废水或料液中脱除、回收氨氮的方法,属于环保及废水处理方法领域。

背景技术

近年来,随着石油化工、煤化工、精细化工、化肥、制药、冶金、电子等行业的迅速发展壮大,由此而产生的氨氮废水也成为行业发展的制约因素之一。据相关统计,我国氨氮年排放量超过了30万吨,不仅严重污染环境,而且造成了巨大的资源浪费。随着人们环保意识的增强和国家环保意识的重视程度加深,越来越严格的排放标准被制定,如《城镇污水处理厂污染物排放标准》中一级A标准规定氨氮浓度限值为5mg/L。在新的标准下,实际操作中的大部分污水处理厂(生化处理为主)都无法达到要求,需要对出水进行深度氨氮处理。对于低浓度氨氮废水,可用的处理方法主要有折点加氯法、电化学法、化学沉淀法、吹脱法等。折点加氯法和化学沉淀法可有效去除废水中的氨氮,但会引入新的化合物,有可能造成二次污染,影响了废水的可回用性。电化学法包括电催化氧化、电渗析等,该方法氨氮去除率高、去除速度快,但需消耗大量的电能,成本较高。吹脱法需要预先加碱调高pH值,所需空气量较大,受环境温度影响大,能耗较大,因而运行成本较高。沸石是一种有效的氨氮去除剂,可将废水中的氨氮脱除至5mg/L甚至1mg/L以下,吸附饱和后的沸石还可以通过再生循环利用,操作成本低廉,特别适用于低浓度氨氮废水处理。CN1278958C、CN1312063C、CN101519232A等专利和《低浓度氨氮废水的离子交换法脱氮》、《天然沸石吸附低浓度氨氮废水的研究》等文献对此技术做了详细的研究和报道。但沸石吸附饱和后,需要用碱性浓盐水(再生液)脱附氨氮,沸石吸附的氨氮转移到再生液中并在再生液中得到富集。如果直接丢弃含有高浓氨氮和高盐的使用后的再生液,则造成经济损失的同时容易形成新的污染源。理论上讲,进行脱氮处理后的再生液可以循环使用,但目前用于“再生”再生液的技术手段有限。例如,采用蒸馏法脱除使用过的再生液需要蒸汽作为热源,这一般受限于污水厂的蒸汽缺乏;采用吹脱法容易造成空气污染,而且空气中的微量二氧化碳和再生液中的大部分氢氧化钠反应生成碳酸钠溶液从而降低再生液的pH值进而降低解吸氨氮的效果;此外,如果深度脱除原始废水中的氨氮,则需要把吸收完成液中的氨氮降低到很低,这需要大量的空气进行吹脱(例如从高碱性废水中脱除90~99%的氨氮,所需气液体积流量比约为2000~6000),需要消耗15~40度电/吨废水。因此,为降低废水的总体处理成本,需选择一种既经济有效又环保的再生液脱氮方法。一些化工料液例如制药厂中含有异丙醇和少量氨氮的水溶液中氨氮的脱除也需要一个高选择性的氨氮脱除方法。

发明内容

为了克服上述氨氮废水或料液处理方法的不足,本发明提供一种低浓度氨氮废水或料液处理方法,该方法可以将废水或料液中氨氮含量处理至预定值以下,实现废水的达标排放或料液除杂,该方法不但操作简单、能耗小、操作成本低,而且无二次污染,经济环保。

本发明的另一目的在于提供一种再生液的循环利用方法,利用该方法可以脱除再生液中的氨氮,使得再生液可以重复使用。

本发明采用沸石吸附与气态膜法的耦合工艺对低浓度氨氮废水或料液进行处理。

气态膜分离过程是挥发性组分透过微孔疏水膜在与其紧密接触的两个液相之间传递的过程。气态膜分离技术在期刊文献或专利中也被称之为支撑气膜分离技术、透膜解吸-吸收技术、液液膜吸收技术、有时也被简称为气膜分离或不恰当地被简称之为膜吸收或膜解吸。为了区别于严格意义上的膜吸收(即从料气中透过微孔疏水膜用液体吸收可溶解组分)和严格意义上的膜解吸(即从料液中透过微孔疏水膜用气体吹扫或抽真空方式把挥发性组分转移到气相中),本专利把挥发性组分透过微孔疏水膜在与其紧密接触的两个液相之间传递的过程统一称之为气态膜分离过程。气态膜分离过程的核心装置为微孔疏水膜制作的膜组件(通常称之为膜接触器),含氨水溶液(料液)和酸性水溶液(吸收液)分别流经膜的两侧。当水溶液的pH>10甚至pH>11时,氨氮主要以NH3分子形式存在(氨的pKa=9.25),挥发性的NH3(室温下氨/水的相对挥发度约为21)从含氨水料液主体扩散至料液-微孔膜界面,从水相气化逸出并以扩散形式通过膜壁上的微孔通道至微孔膜-酸性吸收液界面处溶入吸收液,然后游离氨分子与酸吸收液中的氢离子发生快速不可逆反应生成不挥发性的铵根离子,从而达到从料液中脱除氨氮的目的。气态膜法脱氨过程在常温常压下操作,直接用自发进行的酸-碱中和反应的化学位做推动力,而且由于在使用酸性吸收液的条件下膜吸收侧的游离氨的浓度为零,这提供了脱氨过程的最大推动力,因而使得该脱氨过程无需热消耗,无需空气循环的电力,只需消耗少量电力驱使含氨料液和酸吸收液流过膜组件,操作费用低,同时得到有价值的铵盐副产品。

上述工艺中,沸石吸附铵根离子实质上是一个钠离子-铵根离子之间的离子交换过程,在气态膜再生过程中氨氮以氨气的形式离开再生液。由于再生液经过沸石吸附床层以后pH值有所降低,所以,为了把绝大多数铵根转化为游离氨并在气态膜分离过程中得以脱除,需要在再生液进入气态膜装置以前加入碱。同时,由于再生液中的氯化钠和缓冲溶液成分在多次循环使用过程中也会有损失,所以,再生液中也要适当加入这些物质。这一步骤可以和加碱一起进行,也可以在脱氨后加入。为了实现上述目的,本发明所述低浓度氨氮废水处理方法,包括如下步骤:

1)对低浓度氨氮废水或料液进行预处理,除去废水或料液中的杂质,并将废水或料液的pH调至6.0~7.5之间,表面张力提高到40mN/m以上,优选提高到65mN/m以上;

2)利用沸石对预处理后的低浓度氨氮废水或料液进行选择性吸附,使得经过吸附处理后的废水或料液中氨氮的平均浓度小于预定值,在吸附后的废水或料液中氨氮的平均浓度达到预定值时,利用再生液对沸石进行再生处理,得到富含氨氮的再生液;

3)富含氨氮的再生液经过滤处理并加碱调高pH值后进入气态膜分离装置进行脱氨处理,进行脱氨处理后得到脱除氨氮的再生液及副产品铵盐溶液;

4)对脱除氨氮的再生液进行浓缩处理,将浓缩的再生液配置成用于步骤2)中所述的再生液。进一步地,上述低浓度氨氮废水或料液处理方法中,所述预定值为小于15mg/L,小于8mg/L,小于5mg/L,或者任意一个更高的氨氮浓度值。

进一步地,上述低浓度氨氮废水或料液处理方法中针对的废水可以是污水处理厂一、二级处理后的废水、也可以是生活污水、工业废水等,也可以是化工料液,其氨氮浓度以低于200mg/L为宜,而料液进入沸石床层的温度以常温为宜。

进一步地,上述预处理方法包括pH调节、大孔树脂吸附、氧化、絮凝、泡沫分离、保安过滤、微滤、超滤等的一种或几种。进一步地,上述低浓度氨氮废水或料液处理方法中的沸石可以是天然沸石,也可以是经过改性的沸石,优选对氨氮吸附容量较大的沸石;沸石的形状可以是颗粒状也可以是粉末状,优选沸石粒径以20~100目为宜。进一步地,上述低浓度氨氮废水或料液处理方法中的沸石吸附可以通过沸

石吸附装置进行,沸石吸附装置可以是沸石固定填充的固定床、也可以是模拟流动床或者流化床。废水可以连续通过多个串联或并联的沸石吸附装置以使得出水氨氮合格,也可以在单个沸石吸附装置间循环流动,直至氨氮达到排放标准为止。

进一步地,上述低浓度氨氮废水或料液处理方法中对沸石的再生处理可以在沸石吸附装置内进行,也可以再沸石吸附装置外进行;所用的再生液为总电解质含量为5~25%的NaCl溶液、NaOH和NaCl的混合溶液、Na2CO3和NaCl混合溶液、Na2CO3和NaHCO3混合溶液、Na2SO4和NaOH混合溶液或其他任何在pH=9~12之间有优良缓冲性能的非含氨非含钾化合物与4~20%的NaCl形成的混合溶液,所述非含氨非含钾化合物为氨基乙酸钠、氨基丙酸钠、N-甲基氨基乙酸钠、N-乙基氨基乙酸钠、乙醇胺、二乙醇胺、哌嗪、N-甲基哌嗪、乙二胺、二聚乙二胺、碳酸钠、磷酸钠中的一种或几种。进一步地,上述低浓度氨氮废水或料液处理方法中再生液的用量为沸石吸附装置中床层体积的2~10倍;再生温度在20~100℃之间为宜,较高的再生温度有利于沸石的再生。

进一步地,上述低浓度氨氮废水或料液处理方法中的气态膜分离装置包括含有单套中空纤维疏水微孔膜制得的管壳型膜组件、单套中空纤维膜的板框壳程错流型膜组件、含有双套中空纤维疏水微孔膜的新型管壳式膜组件或平板疏水微孔膜制得的卷式或板框型组件中的任一种。

进一步地,上述低浓度氨氮废水或料液处理方法中气态膜分离装置用的管壳型气态膜脱氨装置包含两种型式,一种是组件中带有中心管液体分布器的管壳型膜组件;另一种是组件中不带有中心管液体分布器的普通型管壳型膜组件。进一步地,上述低浓度氨氮废水或料液处理方法中气态膜分离装置用的中空纤维微孔疏水膜装填方式包括:壳体内装填散装的膜丝或壳体内装填编织的膜丝。

进一步地,上述低浓度氨氮废水或料液处理方法中气态膜分离装置用的中空纤维膜为微孔、疏水或超疏水膜,膜材料为高分子非极性材料。

进一步地,上述低浓度氨氮废水或料液处理方法中气态膜分离装置用的膜材料为聚丙烯、聚乙烯、聚偏氟乙烯、聚四氟乙烯等高分子材料的一种或者几种,膜材料也可为表面疏水化改性聚丙烯、表面疏水化改性聚乙烯、表面疏水化改性聚偏氟乙烯或表面疏水化改性聚四氟乙烯中的一种或几种,优选聚丙烯、表面疏水化改性聚丙烯、聚四氟乙烯或表面疏水化改性聚四氟乙烯。所述表面疏水化改性为采用低温等离子体表面聚合、光辐射聚合等手段使得膜的疏水性能进一步提高。

进一步地,上述低浓度氨氮废水或料液处理方法中,所述气态膜分离装置中含有或流过吸收液,吸收液为酸性水溶液,包括硫酸、盐酸、硝酸、磷酸、磷酸二氢铵等一种或几种的水溶液,所产生的副产品为硫酸铵、氯化铵、硝酸铵、磷酸氢二铵一种或几种的水溶液或其固体盐,或氨水,副产品可以应用到

其它领域或者少量副产品返回到前面的物化或生化脱氨工艺中。

进一步地,上述低浓度氨氮废水或料液处理方法中气态膜分离装置进行脱氨处理后的脱氨率为50~99.9%。进一步地,上述低浓度氨氮废水或料液处理方法中洗涤水和脱氮后的再生液浓缩方法可以是反渗透、纳滤、电渗析、多效蒸发和膜蒸馏等分离过程中的一种或几种,优选采用膜蒸馏,最优选采用多效膜蒸馏。为了实现本发明的另一目的,本发明的一种再生液循环使用的方法,包括

如下步骤:

1)利用再生液对吸附氨氮的沸石进行再生处理,得到富含氨氮的再生液;2)富含氨氮的再生液经过滤处理并加碱调高pH值后进入气态膜分离装置进行脱氨处理,进行脱氨处理后得到脱除氨氮的再生液及副产品铵盐溶液;3)对脱除氨氮的再生液进行浓缩处理,将浓缩后的再生液配置成用于步骤1)中可循环利用的再生液。进一步地,上述再生液的循环利用方法中,再生液为总电解质含量为5~25%的NaCl溶液、NaOH和NaCl的混合溶液、Na2CO3和NaCl混合溶液、Na2CO3和NaHCO3混合溶液、Na2SO4和NaOH混合溶液或其他任何在pH=9~12之间有优良缓冲性能的非含氨非含钾化合物与4~20%的NaCl形成的混合溶液,所述非含氨非含钾化合物为氨基乙酸钠、氨基丙酸钠、N-甲基氨基乙酸钠、N-乙基氨基乙酸钠、乙醇胺、二乙醇胺、哌嗪、N-甲基哌嗪、乙二胺、二聚乙二胺、碳酸钠、磷酸钠中的一种或几种。进一步地,上述再生液的循环利用方法中,所述气态膜分离装置包括含有单套膜中空纤维膜制得的管壳型膜组件、单套中空纤维膜的板框壳程错流型膜组件、含有双套中空纤维膜的管壳型膜组件、平板疏水微孔膜制得的卷式或板框型组件中的一种。

进一步地,上述再生液的循环利用方法中,所述中空纤维膜为微孔、疏水或超疏水膜,所述膜材料为高分子非极性材料,包括聚丙烯、聚乙烯、聚偏氟乙烯或聚四氟乙烯高分子材料的一种或者几种,膜材料也可为表面疏水化改性聚丙烯、表面疏水化改性聚乙烯、表面疏水化改性聚偏氟乙烯或表面疏水化改性聚四氟乙烯中的一种或几种,优选聚丙烯、表面疏水化改性聚丙烯、聚四氟烯或表面疏水化改性聚四氟乙烯。

进一步地,上述再生液的循环利用方法中,所述中空纤维膜的膜内径均为100~2000μm,壁厚均为30~600μm,膜壁微孔孔隙率均为30~85%,孔径均为0.01~3.0μm,有效长度均为20~200cm,膜组件中的中空纤维膜装填密度为0.20~0.70。进一步地,上述再生液的循环利用方法中,所述气态膜分离装置中含有或流过吸收液,吸收液为硫酸、盐酸、硝酸、磷酸或磷酸二氢铵中的一种或几种,所述含铵副产品为硫酸铵、氯化铵、硝酸铵、磷酸氢二铵的一种或几种的水溶液或其固体盐,或氨水。进一步地,上述再生液的循环利用方法中,所述脱氨处理的脱氨率为50~99.9%。

进一步地,上述再生液的循环利用方法中,所述浓缩方法是反渗透、纳滤、电渗析、多效蒸发或膜蒸馏中的一种或几种,优选采用膜蒸馏,最优选采用多效膜蒸馏。

本发明针对低浓度氨氮废水或料液进行处理的方法以及针对再生液循环使用的方法,具有以下优点和积极效果:

1)可将废水或料液中的氨氮脱除至8mg/L或5mg/L,甚至1mg/L以下,以符合《城镇污水处理厂污染物排放标准》。

2)氨氮脱除过程中,废水或料液中不会产生或混入新的污染物质,不会增加废水或料液的处理难度,也不会造成对环境的二次污染。

3)能耗低,操作成本低。沸石吸附工艺和气态膜处理再生液工艺均为常温低压操作,只需消耗少许电能用于装置的动力驱动(吨废水耗电<0.2度)。此外,该组合工艺还可将废水或料液中的氨氮以硫酸铵、氯化铵水溶液或氨水等的形式加以回收,进而降低了废水或料液的处理成本。

4)如果待处理的二级废水或料液中氨氮值很低,或者副产的铵盐量相对很少,也可以把气态膜法生成的极少量铵盐溶液直接汇入原废水或料液中一同进行物化或/和生化处理。如此处理既几乎不增加前序过程的处理成本,又减少了废物排放,简单易行。

5)流程简单,操作简便,投资费用节省,能耗和物耗很少,适用于各种规模的工业、市政等污水处理厂出水的氨氮深度处理达标。