申请日2013.06.28

公开(公告)日2013.09.11

IPC分类号C02F101/16; C02F9/14

摘要

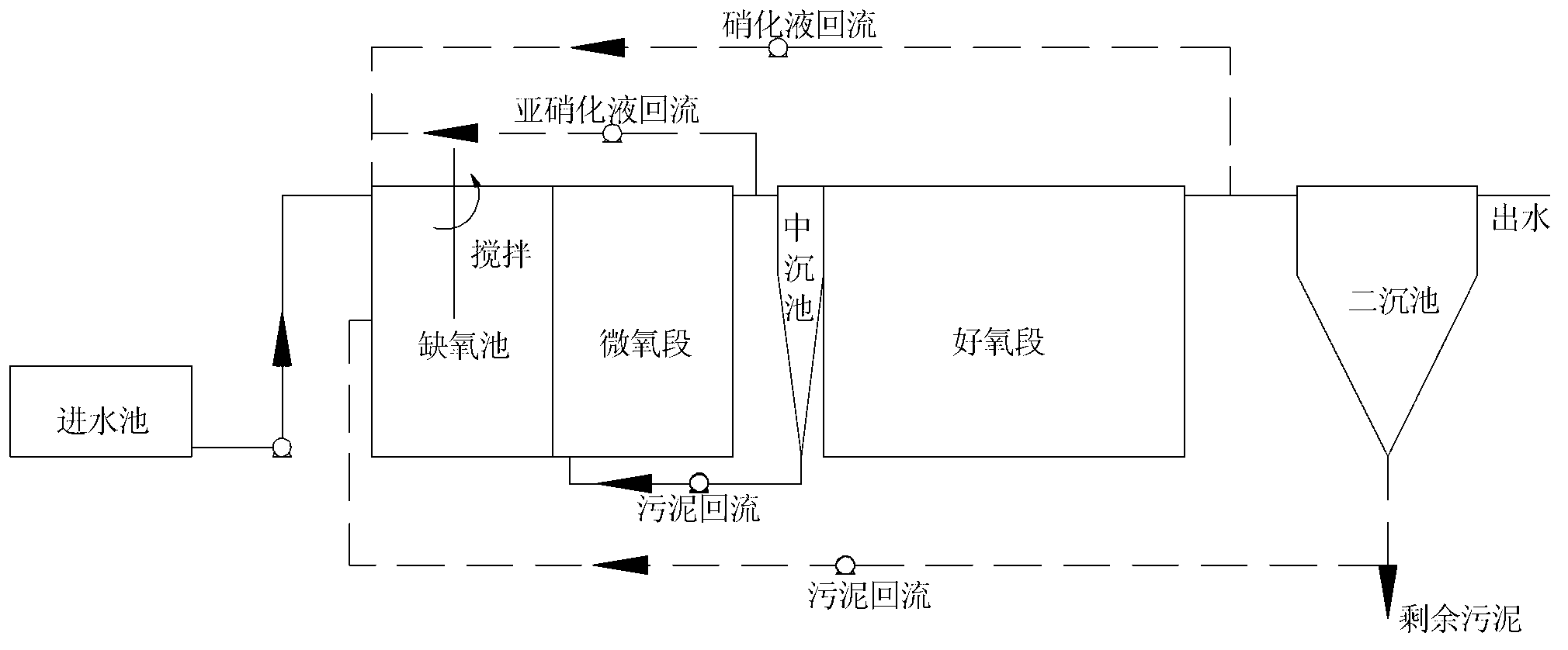

AO2处理高氨氮工业废水的方法,它涉及一种高氨氮工业废水处理方法。本发明是要解决传统完全硝化反硝化中溶解氧(DO)消耗大,废水自身碳源不足,需要外加碳源以及带来的处理费用高的问题。本发明通过如下步骤来实现:一、高氨氮废水经预处理后进入进水池;二、由进水池进入缺氧池;三、由缺氧池进入微氧段;四、由微氧段进入好氧段;五、由好氧段进入二沉池。本发明可用于高氨氮工业废水尤其合成氨废水处理工程领域。

权利要求书

1.AO2处理高氨氮工业废水的方法,其特征在于所述的处理方法是按以下步骤进行:一、高氨氮工业废水经预处理系统处理后,进入进水池,经进水池进入生化系统;二、进入生化系统的高氨氮工业废水首先进入缺氧池,与回流的亚硝化液,硝化液以及二沉池回流污泥混合,在搅拌的作用下,进行混合,其中缺氧池的HRT为1.5h~2.5h,DO为0mg/L~0.5mg/L;

三、经步骤二处理后的废水进入微氧段,在微曝气系统的搅拌下,进行混合后,将微氧段的出水90%~110%回流至缺氧池内,其中所述的微氧段的出水回流量与步骤一加入高氨氮工业废水的进水量相同,其中,微氧段的HRT为1.5h~2.5h,DO为0.3mg/L~1mg/L;

四、经步骤三微氧段处理后的废水,在中沉池内停留20min~40min后进入好氧段,进行氧化和硝化反应,反应后的硝化液90%~110%回流至缺氧池,其中所述的硝化液回流量与步骤一加入高氨氮工业废水的进水量相同,其中好氧段中HRT为5.5h~6.5h,DO为2mg/L~4mg/L;

五、步骤四回流后剩余的硝化液进入二沉池,沉淀后排放,其中二沉池的HRT为1.5h~2.5h;

六、二沉池排出的污泥回流至缺氧池,其中回流比为20%~50%,回流后剩余污泥进过后续处理后排放,即完成AO2处理高氨氮工业废水的过程。

2.如权利要求1所述的AO2处理高氨氮工业废水的方法,其特征在于步骤二中所述的缺氧池的HRT为1.8h~2.2h,DO为0.1mg/L~0.4mg/L。

3.如权利要求2所述的AO2处理高氨氮工业废水的方法,其特征在于步骤二中所述的缺氧池的HRT为2h,DO为0.25mg/L。

4.如权利要求1所述的AO2处理高氨氮工业废水的方法,其特征在于步骤三中所述的微氧段的HRT为1.8h~2.2h,DO为0.5mg/L~0.8mg/L,且亚硝化液100%回流至缺氧池。

5.如权利要求4所述的AO2处理高氨氮工业废水 的方法,其特征在于步骤三中所述的微氧段的HRT为2h,DO为0.6mg/L,亚硝化液100%回流至缺氧池。

6.如权利要求1所述的AO2处理高氨氮工业废水的方法,其特征在于步骤四中所述的在中沉池内停留25min~35min后进入好氧段,好氧段HRT为5.8h~6.2h,DO为2.2mg/L~3.8mg/L,硝化液100%回流至缺氧池。

7.如权利要求6所述的AO2处理高氨氮工业废水的方法,其特征在于步骤四中在中所述的沉池内停留30min后进入好氧段,好氧段HRT为6h,DO为3mg/L,硝化液100%回流至缺氧池。

8.如权利要求1所述的AO2处理高氨氮工业废水的方法,其特征在于步骤五中所述的二沉池的HRT为1.8h~2.2h。

9.如权利要求8所述的AO2处理高氨氮工业废水的方法,其特征在于步骤五中所述的二沉池的HRT为2h。

10.如权利要求1所述的AO2处理高氨氮工业废水的方法,其特征在于步骤六中所述的二沉池排出的污泥回流至缺氧池,回流比为30%~40%。

说明书

AO2处理高氨氮工业废水的方法

技术领域

本发明属于工业废水处理领域,特别针对目前高氨氮工业废水处理成本高的污水处理方法。

在高氨氮工业废水的处理中,氨氮的去除达标往往成为处理这类废水处理的瓶颈。而且,随着水质富营养化问题的日益严重以及人们对氮危害水环境质量认识的深入,废水处理中对氮的处理标准也日益严格。而工业生产中排放的废水含氮量较高,且C/N值较低,采用常规的全程硝化工艺处理时出水水质很难满足要求,并且由于氨氮浓度高,需要增大曝气以满足氨氮氧化的溶解氧要求。另外,废水的低C/N性质导致反硝化碳源不足,脱氮效率低,需要外加碳源。因此,废水的处理费用高并伴随着高能耗的问题。

发明内容

本发明是要解决传统完全硝化反硝化中溶解氧(DO)消耗大,废水自身碳源不足,需要外加碳源以及带来的处理费用高的问题,而提出AO2高氨氮工业废水处理的方法。本发明中的AO2处理高氨氮工业废水的方法按以下步骤进行:

一、高氨氮工业废水经预处理系统处理后,进入进水池,经进水池进入生化系统;

二、进入生化系统的高氨氮工业废水首先进入缺氧池,与回流的亚硝化液,硝化液以及

二沉池回流污泥混合,在搅拌的作用下,进行混合,其中缺氧池的HRT为1.5h~2.5h,DO为0mg/L~0.5mg/L;

三、经步骤二处理后的废水进入微氧段,在微曝气系统的搅拌下,进行混合后,将微氧段的出水90%~110%回流至缺氧池内,其中所述的微氧段的出水回流量与步骤一加入高氨氮工业废水的进水量相同,其中,微氧段的HRT为1.5h~2.5h,DO为0.3mg/L~1mg/L;

四、经步骤三微氧段处理后的废水,在中沉池内停留20min~40min后进入好氧段,进行氧化和硝化反应,反应后的硝化液90%~110%回流至缺氧池,其中所述的硝化液回流量与步骤一加入高氨氮工业废水的进水量相同,其中好氧段中HRT为5.5h~6.5h,DO为2mg/L~4mg/L;

五、步骤四回流后剩余的硝化液进入二沉池,沉淀后排放,其中二沉池的HRT为1.5h~2.5h;

六、二沉池排出的污泥回流至缺氧池,其中回流比为20%~50%,回流后剩余污泥进过后续处理后排放,即完成AO2处理高氨氮工业废水的过程。本发明技术方案的理论基础:本发明方法所采用的污水处理系统包括:进水池、生化系统和二沉池,其中生化系统包括:缺氧池、微氧池和好氧池。近年来,含氮化合物导致水体污染和水质富营养化的现象日益严重。面对全球日趋严格的废水排放标准,开发和应用高效节能的废水脱氮工艺已成为当今水污染控制领域的研究热点。

生物脱氮的过程包括硝化和反硝化两个阶段,硝化过程主要有两种微生物组成,氨氧化菌(AOB)和亚硝氮氧化菌(NOB)。而部分硝化反硝化的理论核心是使硝化反应停留在亚硝化阶段,随后进行反硝化脱氮。通常情况下,AOB的DO饱和常数是0.3mg/L,NOB为1.1mg/L,因此当DO小于1mg/L时,能够利用这两种菌的动力学特性差异来达到目的。为实现高氨氮工业废水废水的部分硝化反硝化,控制生物池内的溶解氧来使AOB在活性污泥中成为硝化菌的优势菌,抑制NOB,避免全程硝化反应。在此基础上提出的新型生物脱氮工艺AO2解决传统完全硝化反硝化中溶解氧(DO)消耗大,废水自身碳源不足,需要外加碳源以及带来的处理费用高的问题,特别适合于处理高氨氮工业废水。

本发明包括以下有益效果:

1、氨氧化菌(AOB)的世代周期比亚硝氮氧化菌(NOB)世代周期短,繁殖速率快,控制微氧池在亚硝化阶段随后反硝化脱氮能够提高系统内微生物的和硝化反应速率,缩短硝化反应时间,从而可以减少反应器容积,节省基建投资;

2、根据亚硝化生物反应过程,控制在亚硝化阶段可以节省亚硝酸氮到硝酸氮的需氧量和省去一部分反硝化所需要的有机碳源,相比传统工艺,部分硝化反硝化能够节约25%的DO和40%的碳源,适合废水低C/N的性质,减少外加碳源,能够节省运行费用;

3、亚硝酸盐氮作为反硝化底物的反硝化速率是硝酸盐氮为底物的1.5~2倍,因此节省50%的反硝化反应器容积,另外,污泥产率低,减少50%的污泥生成量及硝化阶段的投碱量;

4、通过中沉池截留AOB并回流至微氧池,能够保证反应体系生物量,尽可能的提高亚硝化率,同时由于单纯依靠DO控制亚硝化的连续流运行效果不理想,通过串联好氧池来实现氨氮的氧化得到保障;