申请日2013.07.01

公开(公告)日2015.04.15

IPC分类号C02F9/04

摘要

本发明涉及一种液相吸附‐固液分离一体化反应器及其应用和水处理方法,所述反应器包括液相吸附区、固液分离区、进液口、投加设备、导流组件、混合器、收集槽和集液槽,采用液相吸附区与固液分离区一体化成型,投加粉状吸附剂,以混合搅拌的循环流道作为液相吸附区,进行水处理,实现吸附剂与水的高效分离和粉状吸附剂的无动力回流与再利用,具有吸附效率高,有效吸附量大,固液分离效率高,运行费用低,出水水质好,设备紧凑,操作简单易行,运行稳定可靠等有益效果。

权利要求书

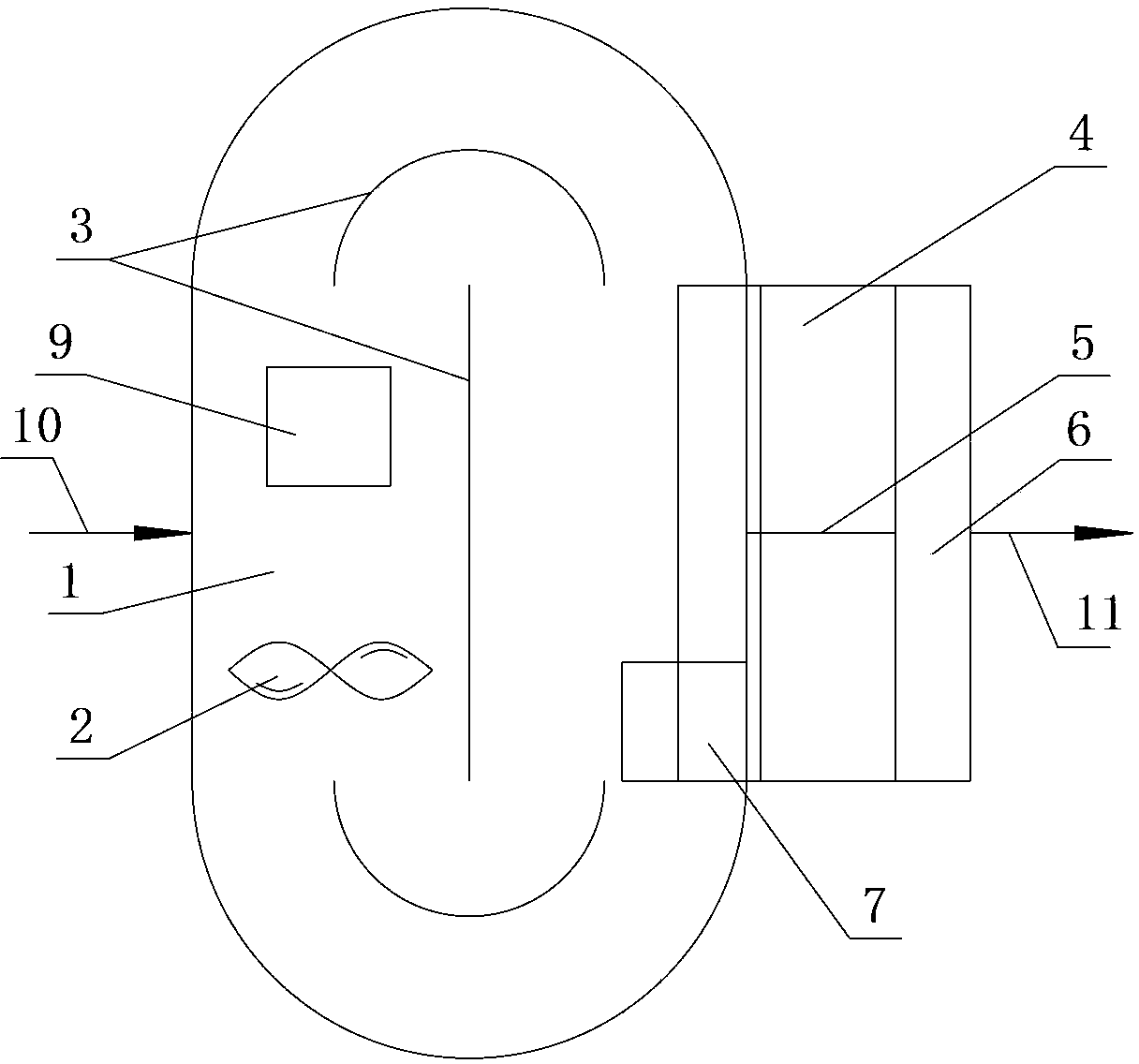

1.一种液相吸附‐固液分离一体化反应器,其特征在于,所述反应器包括:液相吸附区;设置在所述液相吸附区上方且与液相吸附区相连通的投加设备;设置在所述液相吸附区内部、将液相吸附区分隔成流道的导流组件;设置在所述流道内的混合器,其中,所述混合器为潜水搅拌器、立式搅拌器和曝气器中的任意一种或几种;设置在所述液相吸附区底部的收集槽;用来向所述液相吸附区输送待处理液的进液口;下端与所述液相吸附区下端相连通且与液相吸附区一体化成型的固液分离区;以及,设置在所述固液分离区顶部且与所述固液分离区顶部相连通的集液槽。

2.根据权利要求1所述的反应器,其特征在于,所述液相吸附区为柱状型壳体、沟渠型壳体或柱状型与沟渠型的组合型壳体。

3.根据权利要求1所述的反应器,其特征在于,所述液相吸附区为沟渠型壳体。

4.根据权利要求1所述的反应器,其特征在于,所述液相吸附区为首尾相连的沟渠型壳体。

5.根据权利要求1至4中任一项所述的反应器,其特征在于,所述导流组件包括立板、弧形板、导流板、导流墙和旋流板中的任意一种或几种。

6.根据权利要求1至4中任一项所述的反应器,其特征在于,所述流道为循环流道。

7.根据权利要求1至4中任一项所述的反应器,其特征在于,所述流道为回环廊道。

8.根据权利要求1至4中任一项所述的反应器,其特征在于,所述混合器至少为一台。

9.根据权利要求1至4中任一项所述的反应器,其特征在于,所述收集槽为倒锥体型槽。

10.根据权利要求1至4中任一项所述的反应器,其特征在于,所述收集槽为倒四棱锥型槽。

11.根据权利要求1至4中任一项所述的反应器,其特征在于,所述收集槽连接有外排设备。

12.根据权利要求11所述的反应器,其特征在于,所述外排设备为隔膜泵、软管泵、渣浆泵、离心泵或螺旋输送器。

13.根据权利要求1至4中任一项所述的反应器,其特征在于,所述固液分离区一体化成型于液相吸附区外壁或内部。

14.根据权利要求1至4中任一项所述的反应器,其特征在于,所述固液分离区为倒锥体型壳体。

15.根据权利要求1至4中任一项所述的反应器,其特征在于,所述集液槽底部连通有出液口。

16.根据权利要求1至4中任一项所述的反应器,其特征在于,所述反应器还包括设置在所述液相吸附区顶部的盖板。

17.根据权利要求16所述的反应器,其特征在于,所述投加设备固定在所述盖板顶部。

18.根据权利要求1至4中任一项所述的反应器,其特征在于,所述反应器还包括设置在所述液相吸附区与固液分离区连通位置的挡板,用来导流和/或防扰动。

19.根据权利要求1至4中任一项所述的反应器,其特征在于,所述投加设备为单螺旋加料机或双螺旋加料机。

20.一种利用权利要求1至19中任一项所述的反应器进行水处理的方法,该方法包括如下步骤:

(1)将待处理液通过进液口输送至液相吸附区,将粉状吸附剂通过投加设备投加至液相吸附区,在混合器的作用下,使待处理液和粉状吸附剂充分混合,进行吸附处理;

(2)经步骤(1)吸附处理后的待处理液进入固液分离区,进行固液分离,得到上层清液和下层吸附剂,上层清液上行进入集液槽,下层吸附剂沉降返回液相吸附区。

21.根据权利要求20所述的方法,其特征在于,在步骤(1)中,所述液相吸附区内的粉状吸附剂的浓度为5~200kg/m3。

22.根据权利要求20所述的方法,其特征在于,在步骤(1)中,所述液相吸附区内的粉状吸附剂的浓度为50~150kg/m3。

23.根据权利要求20所述的方法,其特征在于,在步骤(1)中,所述液相吸附区内的粉状吸附剂的浓度为100kg/m3。

24.根据权利要求20至23中任一项所述的方法,其特征在于,在步骤(1)中,待处理液在液相吸附区内的停留时间为1~10h。

25.根据权利要求20至23中任一项所述的方法,其特征在于,在步骤(1)中,待处理液在液相吸附区内的停留时间为3~8h。

26.根据权利要求20至23中任一项所述的方法,其特征在于,在步骤(1)中,待处理液在液相吸附区内的停留时间为5h。

27.根据权利要求20至23中任一项所述的方法,其特征在于,在步骤(1)中,待处理液在液相吸附区内的流速为0.5~5m/s。

28.根据权利要求20至23中任一项所述的方法,其特征在于,在步骤(1)中,待处理液在液相吸附区内的流速为1.5~3.5m/s。

29.根据权利要求20至23中任一项所述的方法,其特征在于,在步骤(1)中,待处理液在液相吸附区内的流速为2.5m/s。

30.根据权利要求20至23中任一项所述的方法,其特征在于,在步骤(1)中,粉状吸附剂在液相吸附区内的停留时间为1~100h。

31.根据权利要求20至23中任一项所述的方法,其特征在于,在步骤(1)中,粉状吸附剂在液相吸附区内的停留时间为10~50h。

32.根据权利要求20至23中任一项所述的方法,其特征在于,在步骤(1)中,粉状吸附剂在液相吸附区内的停留时间为24h。

33.根据权利要求20至23中任一项所述的方法,其特征在于,在步骤(2)中,经步骤(1)吸附处理后的待处理液在固液分离区内的停留时间为5min~10h。

34.根据权利要求20至23中任一项所述的方法,其特征在于,在步骤(2)中,经步骤(1)吸附处理后的待处理液在固液分离区内的停留时间为20min~2h。

35.根据权利要求20至23中任一项所述的方法,其特征在于,在步骤(2)中,经步骤(1)吸附处理后的待处理液在固液分离区内的停留时间为30min~1h。

36.根据权利要求20至23中任一项所述的方法,其特征在于,所述粉状吸附剂的粒径≤1mm。

37.根据权利要求20至23中任一项所述的方法,其特征在于,所述粉状吸附剂的粒径≤0.5mm。

38.根据权利要求20至23中任一项所述的方法,其特征在于,所述粉状吸附剂的粒径≤0.28mm。

39.根据权利要求20至23中任一项所述的方法,其特征在于,所述粉状吸附剂为粉状活性炭、粉状活性焦、粉状吸附树脂、粉状沸石或粉状硅藻土中的一种或几种。

40.根据权利要求20至23中任一项所述的方法,其特征在于,所述方法还包括步骤(3):将集液槽内的上层清液排出,进行混凝澄清处理。

41.根据权利要求1至19中任一项所述的反应器在水处理中的应用。

42.根据权利要求1至19中任一项所述的反应器在废水、污水、酸液、碱液或有机溶剂提纯净化处理中的应用。

说明书

液相吸附-固液分离一体化反应器、应用和水处理方法

技术领域

本发明属于环境技术及水 处理领域。具体地,本发明涉及一种液相吸附-固液分离一体化反应器、应用和水处理方法,特别涉及一种利用粉状吸附剂吸附去除废水中污染物并实现固液分离一体化的反应器、该反应器的应用以及利用该反应器进行水处理的方法。

背景技术

在各类工矿企业的生产过程中会产生大量含有各种难处理污染物的废水,其中部分废水中含有酚类、石油类、单环芳烃、多环芳烃、含氮硫氧的杂环化合物以及重金属等污染物,仅仅依靠萃取、气提、化学氧化、化学沉淀、生化处理等传统工艺难以达到较好的处理效果,而且处理效率低下,费用较高。

目前,采用颗粒吸附剂吸附去除水中污染物的技术已有报道。例如,中国专利CN2885377公开了一种活性焦吸附床,该活性焦吸附床以颗粒活性焦作为吸附剂,采用上部投料、下部排料的方式运行。中国专利CN202297262U公开了一种活性炭吸附池,该活性炭吸附池采用颗粒活性炭作为吸附剂,上进水下排水,结构类似砂滤器。虽然采用上述公开的技术进行水处理的效果在一定程度上要优于传统工艺,但仍存在水处理量较小,吸附剂的投加和排出困难,而且吸附效率低,在大规模水处理上应用困难的缺陷。

发明内容

针对上述技术缺陷,本发明的一个目的是提供一种运行稳定可靠,水处理量大,吸附剂投加和排出简便,适用于大规模水处理的液相吸附-固液分离一体化反应器,本发明的另一个目的是提供一种利用该反应器进行水处理的方法,本发明的再一个目的是提供一种该反应器的应用。本发明的目的是通过提供以下技术方案实现的:一方面,本发明提供了一种液相吸附‐固液分离一体化反应器,该反应器包括:液相吸附区,优选地,所述液相吸附区为柱状型壳体、沟渠型壳体或柱状型与沟渠型的组合型壳体,更优选地,所述液相吸附区为沟渠型壳体,最优选地,所述的液相吸附区为首尾相连的沟渠型壳体;设置在所述液相吸附区上方且与液相吸附区相连通的投加设备;设置在所述液相吸附区内部、将液相吸附区分隔成流道的导流组件,优选地,所述导流组件包括立板、弧形板、导流板、导流墙和旋流板中任意一种或几种,更优选地,所述流道为循环流道,最优选地,所述流道为回环廊道;设置在所述流道内的混合器,优选地,所述混合器至少为一台;设置在所述液相吸附区底部的收集槽,优选地,所述收集槽为倒锥体型槽,更优选地,所述的收集槽为倒四棱锥型槽,最优选地,所述收集槽连接有外排设备;用来向所述液相吸附区输送待处理液的进液口;下端与所述液相吸附区下端相连通且与液相吸附区一体化成型的固液分离区,优选地,所述固液分离区一体化成型于液相吸附区外壁或内部,更优选地,所述固液分离区为倒锥体型壳体;以及,设置在所述固液分离区顶部且与所述固液分离区顶部相连通的集液槽,优选地,所述集液槽底部连通有出液口。根据本发明所述的反应器,本领域技术人员可以根据实际情况,在固液分离区内设置或不设置斜管、斜板等强化沉淀的装置,以达到最优的吸附剂沉淀效果。在本发明所述反应器的一个优选实施方案中,所述反应器还包括设置在所述液相吸附区顶部的盖板,更优选地,所述投加设备固定在所述盖板顶部。在本发明所述反应器的另一个优选实施方案中,所述反应器还包括设置在所述液相吸附区与固液分离区连通位置的挡板,用来导流和/或防扰动。更优选地,所述挡板可以是一组或多组的立板、弧形板、导流板或导流墙等。

根据本发明所述的反应器,所述投加设备优选为单螺旋加料机或双螺旋加料机。

根据本发明所述的反应器,所述混合器优选为潜水搅拌器、立式搅拌器和曝气器中的任意一种或几种。更优选地,混合器的安装高程为水深的中下部,最优选地,当采用两台或两台以上的混合器时,将混合器沿液体流动方向均匀设置,以便达到最优的液体处理效果。根据本发明所述的反应器,所述外排设备优选为隔膜泵、软管泵、渣浆泵、离心泵或螺旋输送器。

另一方面,本发明还提供了一种利用上述反应器进行水处理的方法,该方法包括如下步骤:

(1)将待处理液通过进液口输送至液相吸附区,将粉状吸附剂通过投加设备投加至液相吸附区,在混合器的作用下,使待处理液和粉状吸附剂充分混合,进行吸附处理;优选地,所述液相吸附区内的粉状吸附剂的浓度为5~200kg/m3,更优选为50~150kg/m3,最优选为100kg/m3;进一步优选地,待处理液在液相吸附区内的停留时间为1~10h,更优选为3~8h,最优选为5h;又进一步优选地,待处理液在液相吸附区内的流速为0.5~5m/s,更优选为1.5~3.5m/s,最优选为2.5m/s;再进一步优选地,粉状吸附剂在液相吸附区内的停留时间为1~100h,更优选为10~50h,最优选24h;

(2)经步骤(1)吸附处理后的待处理液进入固液分离区,进行固液分离,得到上层清液和下层吸附剂,上层清液上行进入集液槽,下层吸附剂沉降返回液相吸附区;优选地,经步骤(1)吸附处理后的待处理液在固液分离区内的停留时间为5min~10h,更优选为20min~2h,最优选30min~1h。 优选地,粉末吸附剂的投加量可以采用变频器控制螺旋加料机转动频率的方式进行调节。优选地,外排设备可以采用电机变频器控制的方式进行失效吸附剂外排量的调节。

本发明人发现,粉状吸附剂较颗粒吸附剂具有更大地吸附能力和更快地吸附速率,因此在上述反应器的液相吸附区内投加粉状吸附剂,采用液相动态吸附方法,能够充分利用粉状吸附剂孔道短、吸附速率快和有效吸附容量大的特性,并利用混合器提供充分的混合搅拌,使粉状吸附剂呈流化状态,实现吸附剂与待处理液体的混合并在上述反应器内循环接触,吸附除去其中的污染物,达到增强传质、增加对污染物吸附去除能力的效果。本发明人还发现,从粉状吸附剂的在水中的沉降性能来看,绝大部分为易沉降的固体颗粒,通过将液相吸附与固液分离一体化,利用重力作用,使其与待处理液分离后的粉状吸附剂稳定回流至液相吸附区进行再吸附,并通过控制粉状吸附剂投加量和排出量,保持液相吸附区内较高的吸附剂浓度,可以提高吸附剂的停留时间和有效吸附容量;待处理液进入固液分离区后,实现了吸附剂与液体的分离,分离后,未失效的粉状吸附剂回到液相吸附区进行再吸附,可以增大粉状吸附剂的有效吸附容量。

根据本发明所述的方法,所述粉状吸附剂的粒径≤1mm,优选地,所述的吸附剂的粒径≤0.5mm,更优选的所述的吸附剂的粒径≤0.28mm。根据本发明所述的方法,所述粉状吸附剂为粉状活性炭、粉状活性焦、粉状吸附树脂、粉状沸石或粉状硅藻土中的一种或几种。在本发明的一个优选实施方案中,所述方法还包括步骤(3):将集液槽内的上层清液排出,进行混凝澄清处理。

优选地,所述上层清液通过出液口排出。在上述混凝澄清处理中,本发明并受混凝澄清处理方法的限制。一般来讲,本领域常用的混凝澄清处理均可用于本发明。例如,在上层清液通过溢流收集到集液槽之后,通过出液口排出至例如管道混合器或混合反应槽的混凝反应器中停留时间为0.5~30min,通过投加絮凝剂和助凝剂等混凝剂,来进一步去除溶液中不易沉微粒等物质。其中,絮凝剂可以是投加量为20~300mg/L的聚合氯化铝或聚合硫酸铝、淀粉絮凝剂、聚合硫酸铁、聚合氯化铁等,助凝剂可以是投加量为0~3mg/L的聚丙烯酰胺。然后,液体自流进入例如平流沉淀池、竖流沉淀池、辐流沉淀池、斜管沉淀池、机械澄清池等混凝澄清池中,停留时间0.5~6h,去除水中的不易沉微粒等物质,清液外排,沉淀物由例如隔膜泵或软管泵、渣浆泵、离心泵、螺杆泵等外排泵外送处理或再利用。

本发明人发现,将待处理液与粉状吸附剂的混合溶液按“先固液分离再混凝澄清”的处理方式,可明显降低总的沉淀时间,并可降低的絮凝剂投加量,提高出水水质,能够达到降低混凝澄清池固体负荷的效果。另外,本领域技术人员应当理解,本发明经集液槽排出的上层清液的后续处理并非仅限于混凝澄清处理,还可以用于其它常见的水处理后续系统或再利用。再一方面,本发明还提供上述反应器在水处理,例如在废水、污水、酸液、碱液或有机溶剂提纯净化处理中的应用。与现有技术相比,本发明具有但不限于以下有益效果:

(1)本发明采用粉状吸附剂进行吸附,吸附剂粒径较小,吸附速率快,吸附剂有效吸附量大,吸附剂的用量相对较少;

(2)本发明采用的粉状吸附剂与待处理液在搅拌状态进行动态吸附,吸附速率快,吸附效率高;

(3)本发明采用的液相吸附-固液分离一体化反应器,不仅减小了设备体积,还降低设备投资;

(4)本发明采用的液相吸附-固液分离一体化、吸附剂定量投加和失效吸附剂定量排出的设计,可保持吸附池内吸附剂浓度基本恒定,并便于调节;

(5)本发明采用的液相吸附-固液分离一体化反应器,通过控制吸附剂投加量和排出量,可保持吸附池内较高的吸附剂浓度,提高了吸附区内的固体停留时间,既延长了吸附剂的吸附时间,又提高了吸附剂的有效吸附容量;

(6)本发明采用先固液分离再混凝澄清的处理方式,可降低絮凝剂和助凝剂的投加量,并提高出水水质,降低运行成本;

(7)本发明采用“液相吸附与固液分离一体化反应器+混凝澄清”的方法,使系统的处理能力大大提高,运行稳定、可靠。液相吸附与固液分离一体化反应器处理出水的SS>500mg/L,浊度>400NTU,单投加絮凝剂的情况下,出水SS<50mg/L,浊度<50NTU;既投加絮凝剂又投加助凝剂情况下,出水SS<30mg/L,浊度<20NTU。因此,“液相吸附-固液分离一体化反应器+混凝澄清”的水处理方法可实现粉状吸附剂液相吸附与固液分离的功能,将发挥出动态液相吸附系统的优势。